可控离子渗入对新型热作模具钢高温耐磨性能的影响

李文明, 罗德福, 廖宏毅, 潘虹吉

(1. 湖南红宇智能制造有限公司, 湖南 长沙 410600;2. 西华大学 材料科学与工程学院, 四川 成都 610036)

热作模具是制造业中最为依赖的一项工具,使用过程中要经受升温和降温的交变作用,工况恶劣[1-3]。常见问题有在高温载荷下导致的磨损,热冲击造成的疲劳开裂以及周期性热循环作用引起的强度降低等缺陷[4]。为了满足热作模具钢的使用性能要求,科研工作者在新型热模钢基材研发和模具表面强化技术开发两方面做了大量工作。选用一种具有良好的力学性能,同时也很适合进行渗氮处理的新型热作模具钢基材,是解决热作模具钢延寿难题的主要思路。新型热作模具钢组分中Cr、Ni、Mo、W、V、Nb等与N的亲和力大于Fe,可控离子渗入(Programmable ion permeation, PIP)处理后形成的细小弥散氮碳化合物具有高硬度和优良的抗高温磨损性能。国内针对渗氮模具钢进行了500 ℃高温耐磨性能试验[5-6],而且细长管类零部件氮碳共渗后耐磨防腐性能较传统工艺有较大提升[7]。美国、韩国对Cr-Mo-V系热作模具钢进行渗氮处理,发现可以提高热作模具钢的耐高温磨损性能[8-9]。国内外也有大量针对在高温、高压等类似苛刻环境工作的零部件进行渗氮处理,从而提高材料的寿命研究[10-11]。因此,本文研究了PIP技术处理的新型热作模具钢在室温到800 ℃高温环境范围内耐磨性能的变化规律,以期为生产中模具延寿提供理论指导。

1 试验材料及方法

1.1 试验材料

本试验选用25Cr3Mo3NiNbZr热作模具钢,利用光谱分析仪对该材料进行化学成分测定,结果见表1。

材料调质工艺:1050 ℃×2 h淬火,油淬,620 ℃×2 h回火。调质后显微组织为回火马氏体+碳化物,基体硬度为45~51 HRC。然后采用线切割将材料切成尺寸为φ40 mm×5 mm的磨损试样。试样渗氮采用可控离子渗入技术处理,具体PIP工艺参数为温度550 ℃,时间2.5 h,CNO浓度为36%~40%。

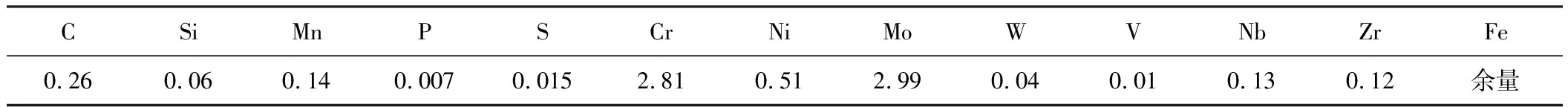

表1 新型热作模具钢的化学成分(质量分数,%)

1.2 试验方法

磨损试验在HT-1000高温摩擦磨损试验机上进行,试样加热到试验温度后进行磨损试验。磨损结束后停机打开罩盖冷却30 min,用镊子取出试样。在超声波丙酮溶液中振动清洗除去试样表面油污,电吹风吹干后称量准备试验。环境试验温度分别选取25、600和800 ℃,载荷为150 N,转速560 r/min,对磨时间10 min,对磨材料为高硬度φ5 mm的SiC球。每经历1个周期磨损后,取下试样,采用超声波振动清洗试样并用电吹风对试样进行干燥,然后用电子分析天平称量试样的质量,求出同一温度下3个试样的平均质量损失。

将不同温度下摩擦磨损后的试样切片、镶嵌,采用450~1200目的砂纸打磨并抛光至镜面。镶嵌样经酒精擦拭后,吹干表面,采用4%(体积分数)的FeCl2溶液腐蚀试样。冲洗吹干后使用4-XC光学显微镜观察渗层显微组织。利用HV1000型显微硬度计测试试样表面和截面硬度,载荷砝码100 g。利用Smartlab-9KW型X射线衍射仪检测经常温、600 ℃和800 ℃磨损后试样渗层物相结构。衍射条件:钴靶辐射,电压40 kV,电流40 mA,扫描速度为2°/min,测试范围为30°~120°。根据X射线衍射测试数据结合PDF卡片库检索,对渗层物相进行标定。

将试验后磨损试样的磨损面切成5 mm×5 mm×2 mm的SEM样片,然后用无水乙醇超声波清洗15 min,电吹风吹干备用。利用MAIA-3XMH型场发射扫描电镜和基恩士VH5000观察磨损试样表面形貌和磨痕尺寸,分析试样经PIP技术处理后的高温磨损机制。

2 试验结果及讨论

2.1 显微组织

新型热作模具钢试样在室温、600 ℃和800 ℃环境中磨损后的显微组织如图1所示。其中图1(a~c)为未经PIP处理的试样,图1(d~f)为PIP处理试样。由图1可知,PIP处理后试样由表及里依次为氧化物层、氮碳复合渗层和基体组织,不同温度磨损后试样渗层厚度分别为41(Fe2-3N组织)、40(Fe2-3N组织)和57 μm (过饱和马氏体组织)。磨损环境温度低于600 ℃ 时,试样渗层组织不发生改变。磨损环境温度为800 ℃时,组织已发生明显变化。后面将通过硬度梯度和XRD物相检测作进一步分析。

2.2 显微硬度

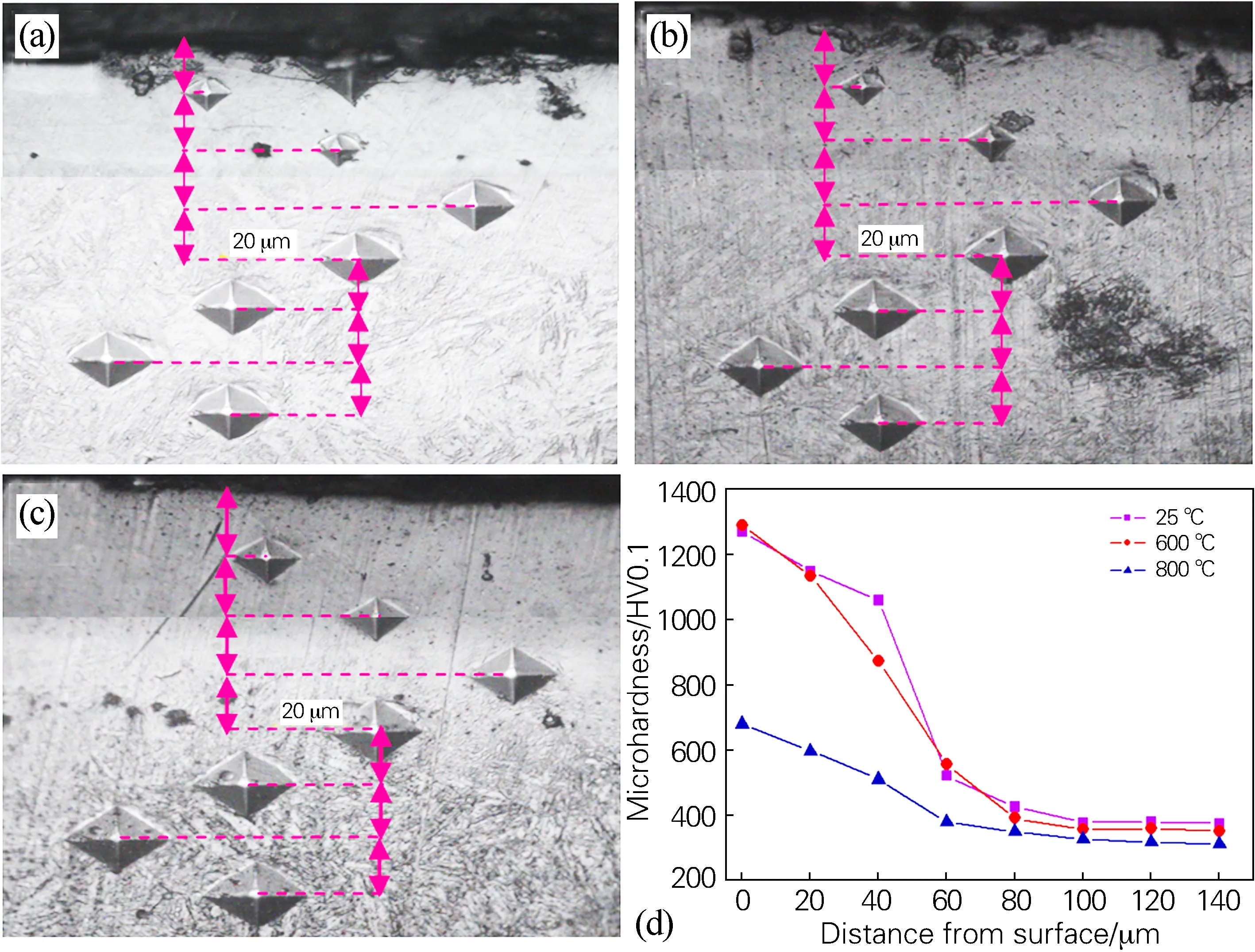

图2为PIP处理新型热作模具钢试样在常温、600 ℃和800 ℃ 3个温度下磨损后的截面硬度梯度分布。由图2可知,试样表面的硬度呈现由表及里逐渐降低的趋势[12]。常温磨损后表面硬度为1262 HV0.1,基体硬度值为390 HV0.1,表面硬度约为基体硬度的3.2倍。600 ℃磨损后表面硬度为1293 HV0.1,基体硬度值为379 HV0.1,表面硬度约为基体硬度的3.4倍。常温和600 ℃磨损条件下,试样的有效硬化层深约为0.09 mm。经800 ℃高温磨损后,试样表面硬度为685 HV0.1,基体硬度为308 HV0.1,表面硬度约为基体硬度的2.2倍,有效硬化层深0.05 mm。另外,试样在600 ℃环境中磨损后的截面硬度曲线同常温环境中的磨损硬度曲线基本一致。

图1 不同温度磨损后热作模具钢的显微组织(a~c)未处理;(d~f)PIP处理;(a,d)25 ℃;(b,e)600 ℃;(c,f)800 ℃Fig.1 Microstructure of the hot-working die steel after wear at different temperatures(a-c) untreated; (d-f) PIP treated;(a,d) 25 ℃; (b,e) 600 ℃; (c,f) 800 ℃

图2 PIP处理热作模具钢试样经不同温度磨损试验后截面显微硬度分布Fig.2 Cross section microhardness distribution of PIP treated hot-working die steel specimens after wear at different temperatures(a) 25 ℃; (b) 600 ℃; (c) 800 ℃

2.3 耐磨性能

图3为新型热作模具钢在常温、600 ℃和800 ℃磨损试验后的磨损量和摩擦因数曲线。由图3(a)可知,试样经PIP处理后磨损量大幅降低。常温时未处理试样磨损量为23.4 mg,PIP处理后试样磨损量为11.5 mg,通过PIP处理后试样的耐磨性能提高约1倍。高温时未处理试样同PIP处理试样磨损量差异变小,主要原因是高温时试样表面磨损减量的同时会发生氧化增量的情况,且温度越高氧化增量越大。由图3(b~d)可知,PIP处理试样的摩擦因数要低于未处理试样,随着磨损温度的升高,PIP处理试样表面的摩擦因数也逐渐降低。PIP处理后试样表面形成的Fe3O4膜可降低试样表面的摩擦因数。随着磨损温度的升高,表面氧化膜中Fe3O4相将向FeO相转变,使得摩擦因数降低[13-14]。同时磨损过程中产生的磨屑也能起到一定的润滑作用。

图3 热作模具钢在不同磨损温度下的磨损量(a)和摩擦因数(b~d)Fig.3 Wear loss(a) and friction coefficient(b-d) of the hot-working die steel after wear at different temperatures (b) 25 ℃; (c) 600 ℃; (d) 800 ℃

2.4 磨损形貌

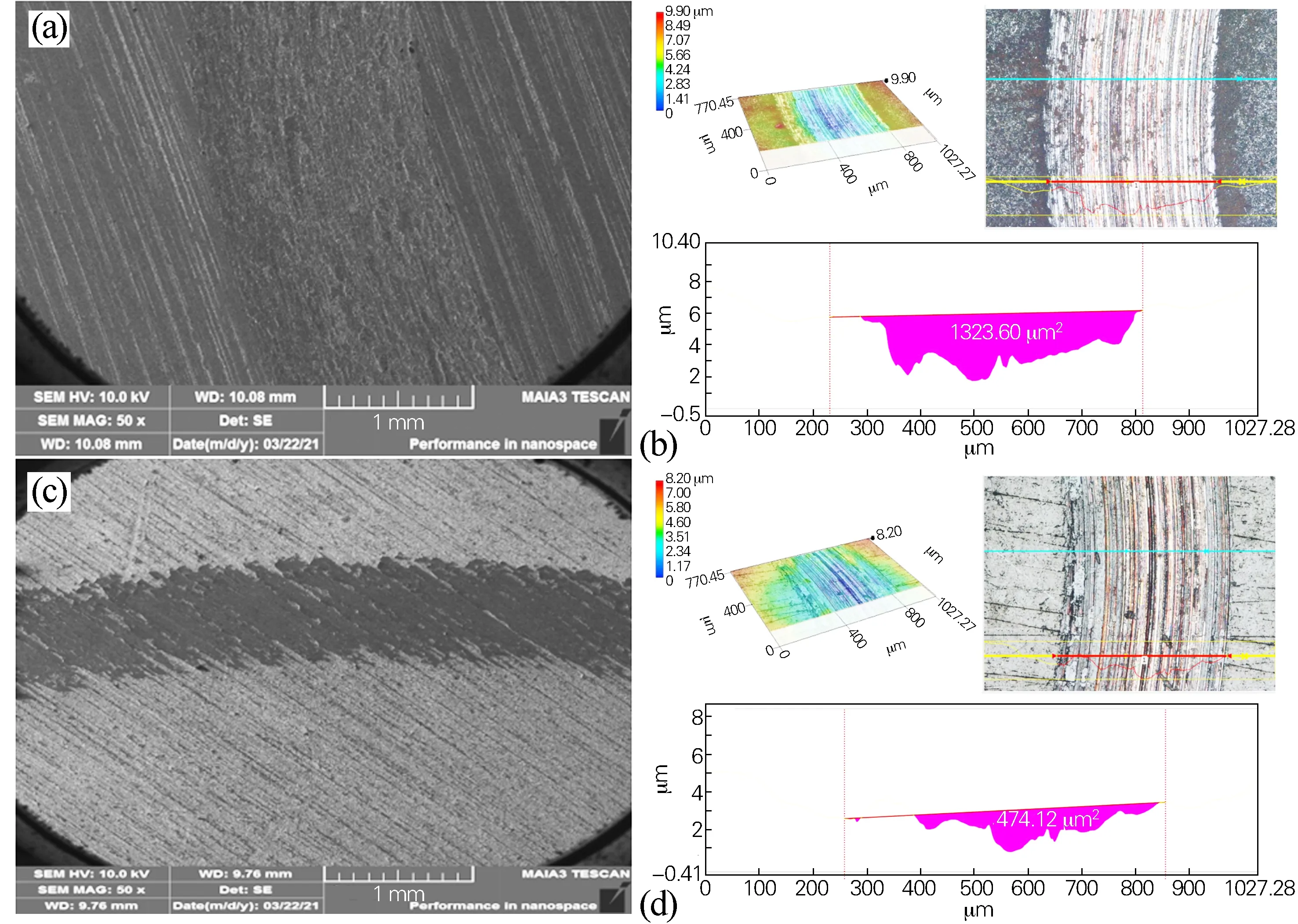

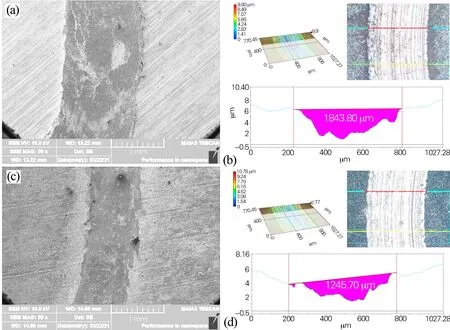

图4 热作模具钢在25 ℃下的磨损形貌(a,b)未处理;(c,d)PIP处理Fig.4 Wear morphologies of the hot-working die steel at 25 ℃(a,b) untreated; (c,d) PIP treated

图4为新型热作模具钢在常温环境中的磨损形貌。图4(a,b)为未经PIP处理试样的表面磨损形貌,试样表面存在颗粒状磨屑,且磨削面存在块状剥落。图4(c,d)中PIP处理试样表面的氧化膜因受SiC球的挤压出现破裂,磨削面未有颗粒和剥落现象。由 2.3 节及图4可说明PIP处理在试样表面形成的氧化膜能降低试样表面的摩擦因数,形成的化合物层能增加试样的抗磨损性能。由图4(b,d)可知,PIP处理后试样磨痕浅,耐磨性提升。

图5为新型热作模具钢在600 ℃高温环境下的表面磨损形貌。由图5(a,c)可知,在600 ℃高温环境下PIP处理试样磨痕较未处理试样浅,基体抗塑性变形能力强。当磨损试验温度升高至600 ℃时,未处理试样磨痕中心产生了许多U型凹槽,深30~50 μm,宽约400 μm,磨痕附近产生平行于表面的粘着磨损形貌[15]。PIP处理试样磨痕深度和宽度均小于未处理试样,表明PIP处理可增强高温和热应力条件下的抗塑性变形能力,提高基体耐磨性能[16]。

图5 热作模具钢在600 ℃下的磨损形貌(a,b)未处理;(c,d)PIP处理Fig.5 Wear morphologies of the hot-working die steel at 600 ℃(a,b) untreated; (c,d) PIP treated

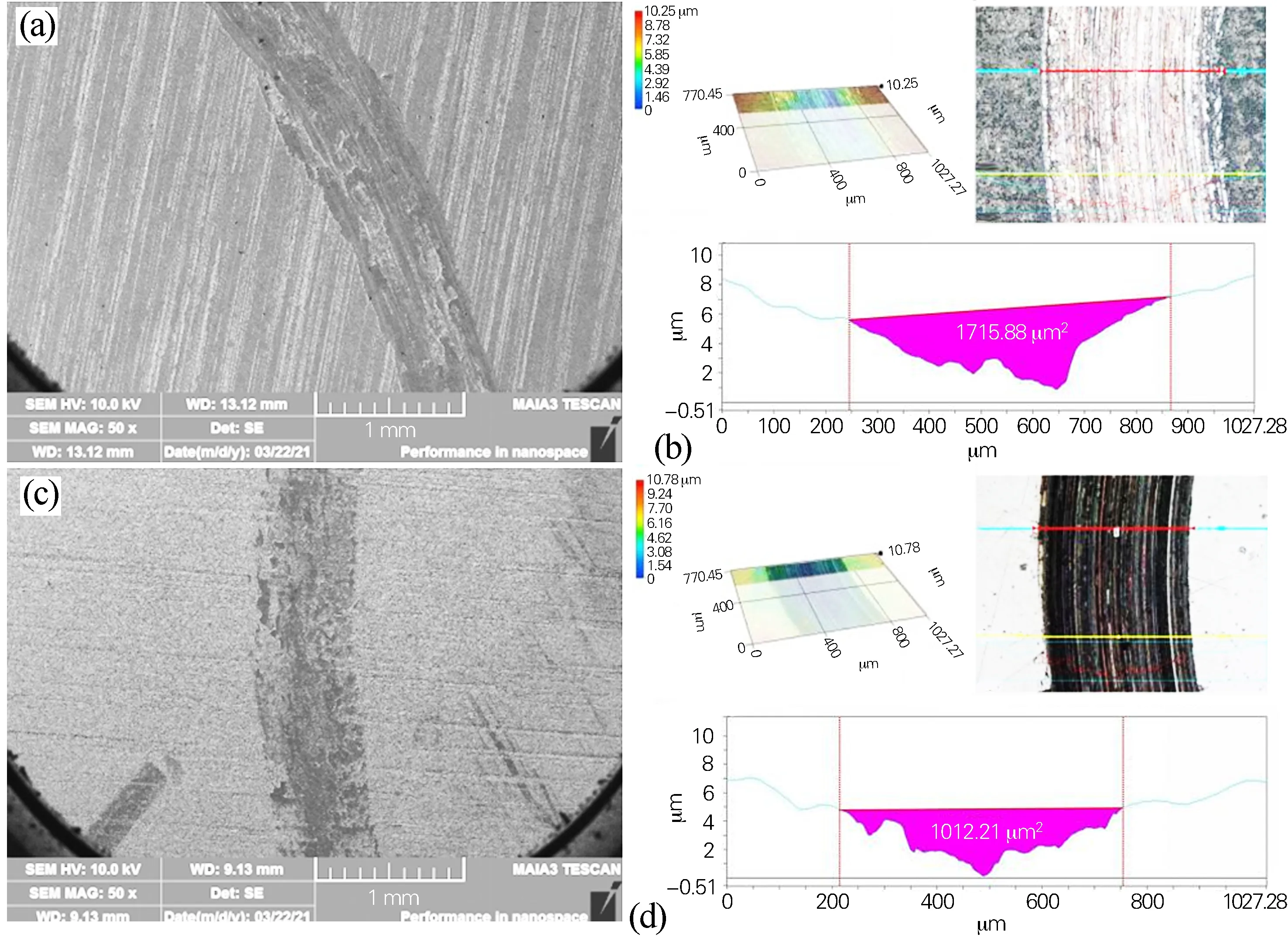

图6为新型热作模具钢在800 ℃高温环境下的表面磨损形貌。图6(a,b)为未处理试样,图6(c,d)为PIP处理试样。由图6可知,在800 ℃高温环境下,未处理试样磨痕宽约1.2 mm,深约60 μm;PIP处理试样磨痕宽约0.9 mm,深约30 μm。未处理试样表面发生明显热软化,塑性变形使得磨削面变得平整光滑,磨痕深度同PIP处理试样差异不大。随着PIP处理试样表面氧化膜增厚,局部应力集中出现破损,形成颗粒氧化物。

由图4、图5和图6可知,PIP处理提高了新型热作模具钢基材的高温抗塑性变形能力,降低了试样表面的摩擦因数,增强了试样的耐磨性。随着磨损环境温度的升高,试样表面形成的氧化膜和氧化物颗粒具有一定的减磨效果。常温时试样的磨损机制为粘着磨损,高温时试样磨损机制为氧化磨损和粘着磨损[17]。

2.5 XRD物相分析

图7为新型热作模具钢PIP处理前后的X射线衍射图谱。由图7(a)可知,PIP处理后试样表层形成了Fe2-3N、Fe4N和Fe3O4(Fe3O4相用砂纸磨掉,防止影响内部渗层组织检测)。图7(b)为磨损试样XRD图谱的局部放大,未处理热作模具钢试样在600 ℃磨损后表面析出M2C,形成α-Fe马氏体组织。由图7(b)衍射图谱可知,温度低于600 ℃时,PIP处理试样表面形成的Fe2-3N和Fe4N相可以稳定存在,阻碍了X射线的穿透,使得衍射图谱中α-Fe相衍射峰值变弱。温度达到800 ℃时,Fe2-3N和Fe4N相分解,最终形成过饱和的含氮α-Fe相,使得衍射图谱中α-Fe相衍射峰值变强。这也很好地解释了图2(c)中试样在800 ℃环境中磨损后,其表层的截面硬度比室温和600 ℃磨损试样要下降许多的原因,但其硬度仍然高于基体硬度。

图6 热作模具钢在800 ℃下的磨损形貌(a,b)未处理;(c,d)PIP处理Fig.6 Wear morphologies of the hot-working die steel at 800 ℃(a,b) untreated; (c,d) PIP treated

图7 新型热作模具钢在不同磨损温度下的X射线衍射图谱Fig.7 X-ray diffraction patterns of the novel hot-working die steel after wear at different temperatures

3 结论

1) 新型热作模具钢试样经PIP处理后(温度550 ℃,保温2.5 h),试样表面形成厚度约40 μm、硬度高于1250 HV0.1的化合物层,渗层物相主要为Fe2-3N、Fe4N和Fe3O4相;环境温度低于600 ℃时,化合物中的Fe2-3N和Fe4N相可稳定存在,表面硬度值较基体提高了3倍以上,有效硬度层深度为0.09 mm;环境温度高于800 ℃时,化合物中的Fe2-3N和Fe4N相将分解形成过饱和的含氮α-Fe相,试样表面硬度较基体提高2.2倍,有效硬化层深0.05 mm。

2) 常温下未处理试样的摩擦因数由0.75降低到PIP处理的0.58,随着磨损温度的升高,试样表面氧化膜中Fe3O4相将向FeO相转变,使得600 ℃时PIP试样摩擦因数为0.42,800 ℃时表面摩擦因数为0.17。

3) 摩擦试验温度升高至600 ℃时,未处理试样表面发生明显塑性变形和热软化现象,产生平行于表面的粘着磨损特征,PIP处理试样表面氧化膜破裂,产生氧化物颗粒,伴随发生磨粒磨损特征;摩擦试验温度高于800 ℃时,未处理试样表面发生明显热软化和塑性变形,磨痕宽度增加到1.2 mm,PIP处理试样开始出现热软化,磨损机制以氧化磨损和粘着磨损为主。