高镁铝合金焊接热影响区的孔隙问题

赵立伟,王志超,牛德良

(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066)

AJI8属于高镁加工铝合金,不仅具有强度高、比重低等特征,还对带有氯离子的成分有一定防腐性,所以,在造船行业十分非常普遍。

AJI8合金因含镁量多,液态金属易氧化、粘度较大,铸造性能很差,容易出现铸造问题。所以,若能采用焊接工艺补偿铸件问题,将有显著经济价值。但是,因为AJI8材料可焊性很差,通常无法获得很好的连接接头,焊接过程在热影响范围的β相烧损而出现的“孔隙”,导致焊接端部的机械性能大幅度降低。

1 AJI8材料的组分与现状

AJI8属于二元镁铝合金,其镁量是9.5%~11.5%,属于一种固熔液型合金,通过淬火处置后是单相组分,有良好的机械性能,防拉强度能达到30kg/mm2~40kg/mm2,延展率是10%~25%。

AJI8材料在载荷和温度影响下,强度大大下降;伴随铸件壁厚的加大,机械性能有明显降低。所以,生产厚壁工件,很难保障质量。杂质严重影响合金质量,铁在合金内成为Al3Fe,既令合金结晶粗大与变脆,并且下降了它的防腐性。Si会产生Mg2Si,令合金变脆。所以,Si与Fe均是合金内的有害成分,需要严控。铍的添加能大幅度提升合金机械质量,但是要同时添加等量Ti以制约合金晶粒粗大。

AJI8材料的加工性能很差,一般是液态时(尤其是结晶温度时)容易氧化,逐渐产生明显疏松。

AJI8材料的基本组分为α固熔液(指镁在铝内的固溶体)与β相。但在淬火时因β相溶解,材料出现单一的固液体状态。有关β相的化学组分目前还有定论,但大都觉得是Al3Mg2。有关β相的特性,一致人为为脆性的低熔点粗铁。因为合金内有铁、Si等成分,所以,往往产生Al3Fe与Mg2Si等物质,且与α固熔液和β相构成了多种共晶体,这类共晶他熔点很低。

AJI8材料是能够热处理增强的,于(430±5)℃温度下保温10h~20h,让合金内的β相与其它共晶体彻底溶进α固熔液,再在50℃~100℃水里速冷,进而得到单独的合金组分,提升铸件机械性能。针对保温时间要根据合金成分的颗粒度、镁量及工件厚度而决定。为避免铸件在热处理过程氧化,铸件表面要提前涂抹一层防高温的材料。

AJI8材料在淬火过程得到的单相组分并不稳定,检验证明:材料加热超出100℃后,固容易让就分解,大幅度降低机械性能,且复原到淬火前的标准。

AJI8材料常在过热工件表面出现“黑色断口”,主要特点是在断口内有大量黑色小点,还有整个断口由灰至黑色。焊接过程因局部聚集加热,常常出现类似情况,所以令焊接端部的机械性能大大降低,或引起“孔隙”而导致铸件与焊接端部在水压测试时出现漏水情况。

有关“黑色断口”形成的原因不管是在铸造和焊接时均是因为β相的剧烈氧化导致。合金内添加0.05%~0.07%铍和适量钛,是避免铸件黑色氧化物产生的有效方法,由于铍既可以避免液态材料氧化,而且当合金重新熔化时也不会有较大烧损。

分析“黑色断口”的形成原因与预防方法,对处理AJI8材料焊接热影响范围的“孔隙”现象有重要作用。

2 镁铝合金焊接性介绍

2.1 镁铝合金介绍

镁铝合金是防锈铝的一类,老牌标号为LF××,F就是防锈铝内“防”字的中文拼音首字母大写。Mg在Al内的常温溶解度是0.34%,极限溶解度是14.9%逐渐表面能产生Al2O3·MgO膜层,具备较好的防腐性。当镁含量很高时,镁铝合金内会析出第二相Al2O3与Al3Mg8,第二相和基体之间电位差很大,会大大降低防腐性,所以镁铝合金内的镁含量通常低于12%,常见牌号低于8%,镁含量不一样出现不同牌号。

我国原来大都使用前苏联体系标示铝材,也使用过前苏联牌号标示办法,之后持续根据GB/T340-1976《有色金属与合金铸件牌号标示方法》以中文拼音字母代表铝与铝合金牌号,而镁铝合金通过LF2、LF3代表。1997年元月1号开始实行的GB/T16474-1996《变形铝与铝合金牌号标示方法》取代GBT340-1976中关于变形铝与铝合金牌号标示方法内容,新牌号标示方法一般采取变形铝与铝合金国际牌号注册组织认可的国际四位数字系统牌号命名办法,镁铝合金牌号包含5052、5086等。各国选择的变形铝牌号对应表(以5052为例)如表1所示。

表1 各国选择的变形铝牌号对应表

2.2 镁铝合金焊接特征

2.2.1 强氧化性能

Al与Mg的亲和力较强,铝在空气中容易和氧化合出现组织致密的Al2O3薄膜,厚度月0.1μm。Al2O3熔点达到2050℃,远远大于Al和铝合金熔点(500℃~600℃)。焊接环节,氧化膜将限制金属间的正常结合,容易夹渣。氧化铝膜也会吸收水分,焊接时将导致焊缝产生气孔。所以,为保障焊接性能,焊前要清除焊件表层的氧化物,且避免焊接时二次氧化。

对熔化金属与处在高温下的金属要加强维护,这是Al与铝合金焊接的关键特征之一。

2.2.2 很高的热导率与比热溶大

Al与铝合金的热导率与比热容都是碳素钢及低合金钢的2倍多,焊接时,许多热量可以被快速传导进基体金属中,所以焊接铝和铝合金时,能耗表现在熔化金属熔池之外,也有大量热量不必要耗损在金属其他位置,为得到高性能的焊接接头,要尽可能采取能量聚集、功率高的能源,有时还能采取预热等工艺方法。

2.2.3 热烈倾向大

Al的线膨胀值大概是22.9×10-6/℃,Fe为11.7×10-6/℃,Al与铝合金线膨胀值大概是碳素钢与低合金钢的2倍。铝硬化时的体积收缩率很大,为6.5%,而Fe是3.5%,所以镁铝合金焊接时极易出现缩孔、缩松、热裂痕与很大的内应力。具体焊接过程常常采取调节焊丝组分和焊接方法的手段避免热裂痕的形成。

2.2.4 气孔敏感度大

铝与铝合金熔液熔池极易吸附氢等元素,高温下溶进的大量气体焊接后冷却硬化时无法及时析出,集中在焊缝内会出现气孔。孤柱气氛下的水分、焊材与母材表层氧化膜吸收的水分,均是焊缝内氢气的关键来源。所以,焊前清理干净焊材坡口和焊丝是非常有必要的。

2.2.5 固态液化时没有色泽变动

铝与铝合金焊接熔池材料从固边变为液态时,无明显的色泽变动,给焊接提供了便利。

2.2.6 单向

Al是面心立方晶格,无其他同素异形体,冷却和加热环节无相变,焊缝晶粒变粗,无法通过相变实现晶粒细化。

3 AJI8材料焊接端部热影响范围的“孔隙”

用普通方法连接AJI8材料时,焊接端部的强度极限降低一半左右,延展率减小达75%,水压测试常常出现漏水情况。将焊缝一层一层刨削,没有发现气孔、裂纹等问题(焊接铸件通过精炼排气);但将焊接接头断开,就能找到“黑色断口”。如果把断口加工成金相工件,通过肉眼就能发现相似微裂纹的“孔隙”。该种孔隙通常聚集于接头热影响区,进行机械性能测试时,样本开裂在热影响范围,开裂面由灰至黑色。

所以,AJI8材料焊接接头过程机械性能的大幅度下降主要是因为热影响区出现了孔隙。

热影响区出现孔隙和合金β相特性有紧密联系。β相属于低熔相,其熔点只有465℃,只比共晶体熔点高几度,远远低于α固熔液的熔点,所以当合金二次升温时,β相在465℃条件下将朝液态过渡,而升温温度没有达到材料熔点时,α固熔液依旧是固态,液体的β相就聚集在α固熔液的晶界上,若这时可以让合金得到充足的氧源,那么液体β相就出现明显的氧化,且释放热量,令部分固液体氧化,进而在固液体晶界上出现了网状孔隙。

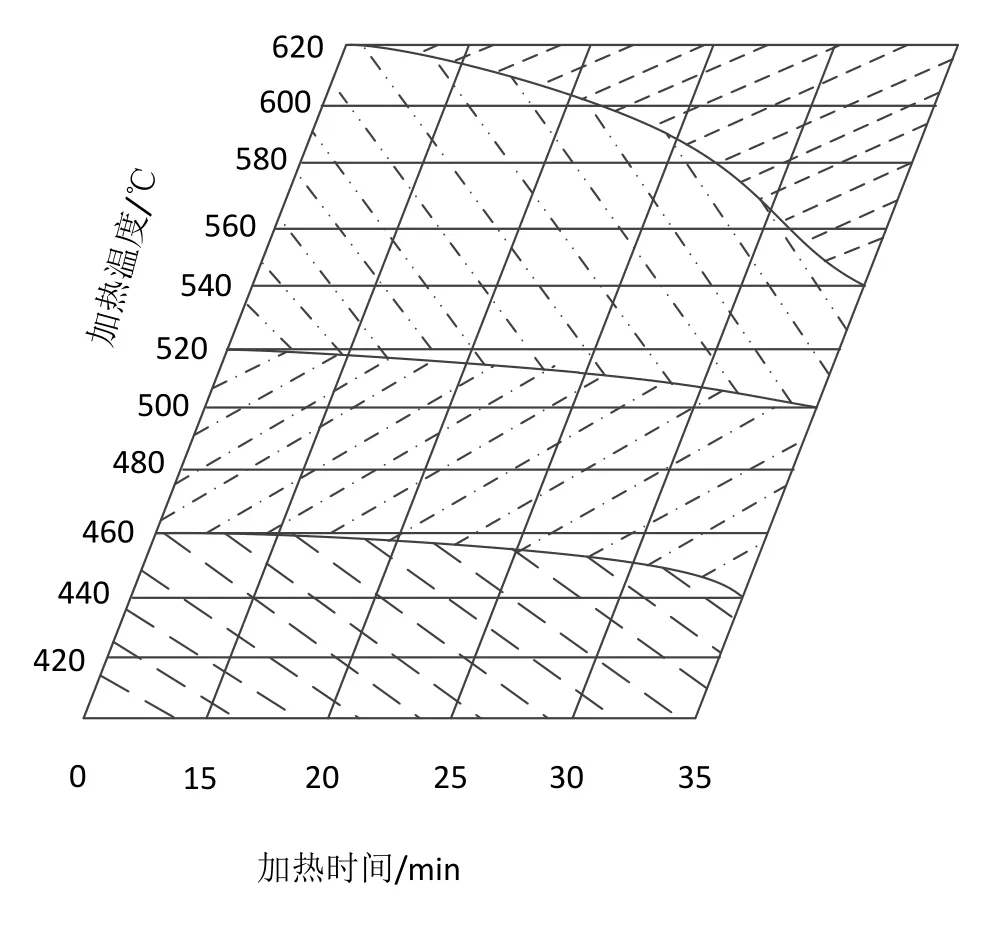

因此β相的特性与加热条件(时长与温度)对引起铸件热影响范围的孔隙有较大作用。为了解时长与温度对AJI8材料β相的烧损的干扰,选择了厚度是10mm、r=30mm的扇形样本在420℃、440℃、460℃、480℃、500℃、520℃、560℃、580℃、600℃及620℃条件下分别升温15min、20min、25min、30min与35min,升温后的外形如图1所示。由图能够发现,465℃温度下的短时升温(短于35min),铸件表面没有明显改变;超过这一温度,铸件表面就产生灰色半点。超过540℃,铸件表面部分变黑;在此温度延长加热时间,铸件变黑范围增大,且产生粒状黑渣。持续提高温度且保温一段时间后,铸件表层粒状黑渣慢慢严重化,并出现裂痕。加热温度为600℃时,保温时长超过25min后,表面黑渣扩大,且呈球状,铸件出现较大变形。当温度为620℃时,铸件表面都成为黑渣,且熔化而分散,表现出黑色海绵体。

图1 样本加热后的形状

结合以上结果,从焊接方面来说,大体能绘制出AJI8材料β相氧化位置图(图2)。

图2 AJI8材料β相氧化位置图

对升温后的扇形样本(保温25min)进行金相研究时得知:

(1)加热温度<465℃时,β相未烧损,只顺着α固熔液晶界聚集。

(2)升温温度在465℃~540℃范围内时,β相顺着α固熔液晶界出现烧损。

经上述测试,AJI8材料出现孔隙的根源在于β相烧坏。为逐步探究β相烧坏和β相在铸件内存在模式的联系,进一步分析了增温对淬火状态材料的作用。工件先根据T4标准展开淬火处置,再在420℃、440℃、460℃、480℃与500℃各升温30min,然后检查金相组分,得知加热温度≤480℃的铸件,β相都没有明显析出;在500℃温度下,β相才开始顺着固液体晶界析出,且烧损,出现网状孔隙。由此得知,没有通过淬火处理的铸件加热至β相熔点后,β相会出现明显烧损。所以,在淬火状态连接AJI8材料,焊接接头质量可以得到明显改善。

4 提高AJI8材料焊接接头质量的有效途径

焊接AJI8材料的最大问题即热影响区出现的“孔隙”,而出现孔隙的根源在于β相烧坏。因此,避免或削减β相烧坏是提高AJI8材料焊接接头质量的基本路径。

β相烧坏一般取决于材料的加热温度与时长;β相在铸件内的存在模式;铸件被氧化杂物尤其是铁所污染的程度。

对于这几点,提升AJI8材料焊接接头质量能从以下几个方面入手:①提升铸件性能,尽量削减铸件内氧与杂物的含量;②铸造过程,合金内添加0.05%~0.07%铍以削减β相氧化;③施焊前,被被焊材料做淬火处置,将β相移至α固熔液,焊接时能削减α固熔液烧坏;④焊接过程,采用科学的工艺方法,缩短热影响范围高温停留时长。

结合这些原则,对比以下几种焊接方式:采取氩弧焊,因为电弧热量过度聚集,熔池温度太高,Mg、Al等元素出现明显的氧化,在熔池内出现许多高熔点氧化成分,熔池较粘,表面产生黑渣,限制电弧增热熔池与添加填注金属;将焊接接头断开后热影响范围的孔隙非常严重,所以未进一步测试。通过钎焊方式测试也没有获得良好的结果。

选择氧-乙炔焊,通过多次测试后得到了良好的结果,但要采用以下工艺方法:

(1)焊前对工件展开淬火处置。

(2)焊接时选择中性火焰。如选择氧化焰,将加重β相氧化;选择碳化焰将引起气孔。

(3)为减小热影响范围的温度,补焊小型配件能放在体积很大的金属块上施焊,而金属块半沉在导电液体内,以提高热传导效果。

(4)焊接过程选择功率很大的焊炬,尽量加快焊接速度,减少热影响范围受热时长。

(5)焊接完成后,待焊冷却至500℃后,小配件能放进温水(超过80℃)里速冷,大配件能在补焊地方浇温水冷却,由此减少部件高温停留时长,削减热影响范围β相损坏。

(6)焊补后适合重新热处理铸件,让焊接过程产生的β相再次溶进α固熔液,提升焊补件性能。

采取以上工艺方法,焊接接头防拉强度能达到17.5kg/mm2~22.5kg/mm2,是基体金属防拉强度的66%~83%。展开50kg/cm2的水压测试时,保持5min以上没有发现任何渗漏情况。