一种新型磨机筒体挂胶表面处理方法

段秋华

1洛阳矿山机械工程设计研究院有限责任公司河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

筒 体是矿用磨机的核心零件,大部分磨机筒体需要厂内挂胶,以减缓介质对筒体的冲击和矿浆对筒体的腐蚀[1]。为避免挂胶区域在加工过程中产生锈蚀而影响挂胶效果,现有工艺要求挂胶前对筒体进行 2 次喷丸、除锈。而一般筒体规格约为 7.5 m×3.8 m,除锈面积约为 104 m2,现有工艺的人工和运输成本高,制造成本较高。笔者采用激光除锈技术,在筒体挂胶前优化表面处理工艺,取消了第 2 次喷丸和筒体加工面的工装保护工序。

1 激光除锈技术

激光除锈[2]是一种新除锈技术,采用高峰值功率的激光照射锈蚀部位、锈层,基体吸收激光能量后温度急剧升高,进而产生一系列物理效应,如膨松、气化、热冲击与热振动、声波震碎等,最终使得锈蚀与基体脱离,实现除锈。当工件表面污染物吸收激光能量后,快速气化或瞬间受热膨胀,克服污染物与基体表面之间的作用力,由于受热能量升高,污染物粒子振动后从基体表面脱落。激光除锈工作原理如图 1 所示。

与传统除锈方式相比,激光除锈技术具有以下特点:

(1) 可以远程除锈,且不与工件直接接触,不会对工件造成物理损坏,保持工件表面原有的粗糙度;

(2) 可以准确定位除锈部位,不受工件表面形貌限制,不需要工装保护,能够清洗任何激光辐射到的地方;

(3) 无需转运,不需要密闭空间,可以就地处理;

(4) 可使污染物直接气化,不会产生大量粉尘,且在清洗过程中只消耗电能,使用成本较低。

2 试验验证

基于第 1 节所述原理,采用激光除锈对挂胶表面进行除锈处理,替代第 2 次喷丸工序,对挂胶前表面处理工艺进行优化。

采用优化后的工艺方法制作试板,对试板进行挂胶、剥离试验,验证挂胶效果。试验过程如下。

(1) 制作试板 2 件,尺寸为 400 mm×25 mm×6 mm,均进行喷丸处理。试板原始状态如图 2 所示。

(2) 模拟试验生产工况,将试板在容易锈蚀环境中放置与实际生产周期等同的时间。此时,试板表面将有不同程度的锈蚀,试板锈蚀状态如图 3 所示。

(3) 采用激光除锈设备对锈蚀的试板表面进行除锈,将试板表面锈蚀完全清除。经过与样块对比,如图 4 所示,除锈质量达到 Sa2.5 级,满足磨机筒体挂胶表面质量要求。

(4) 将激光除锈后的试板表面涂刷底涂胶,然后切割成尺寸为 60 mm×25 mm×6 mm 的试板,编号分别为 A1~ A6,B1~ B6。

(5) 准备对应尺寸橡胶,对橡胶粘接面进行打磨处理,分别对 12 块试板进行挂胶操作,如图 5 所示。

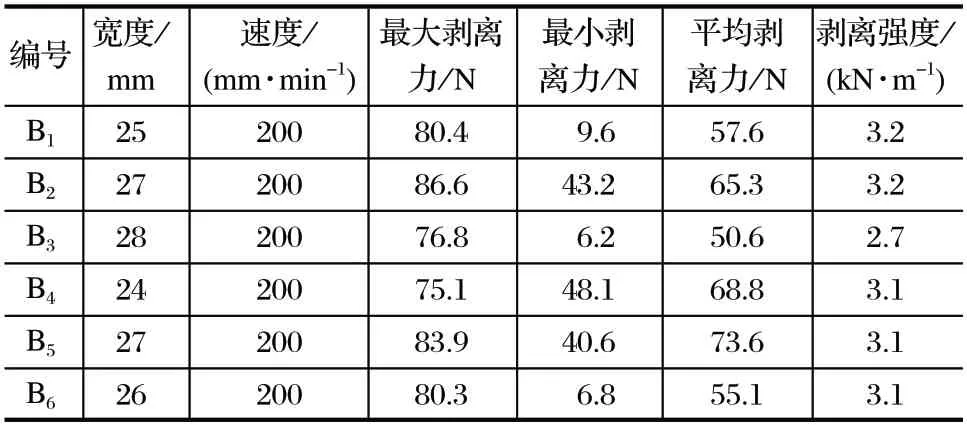

(6) 待胶完全固化后,将试板分为 2 组,试板 A1~A6在挂胶 48 h 后进行剥离试验,试板 B1~ B6在挂胶72 h 后进行剥离试验。试验过程如图 6 所示,试验结果分别如表 1、2 所列。

根据 BS 6374-5—1985《橡胶衬垫规范》要求,室温下自硫化的橡胶,最低可接受的剥离强度为 2.7 kN/m。从表 1、2 试验结果可以看出,2 组试板的剥离强度均满足规范要求,并且随着挂胶时间的增加,剥离强度越来越高,这说明优化工艺是可行的。

表1 挂胶 48 h 后剥离试验结果

3 磨机筒体挂胶表面处理工艺优化

现行的磨机筒体表面处理工艺流程如图 7 所示,从图 7 可以看出,筒体需要进行 2 次喷丸除锈。第 2次喷丸时,需要对加工面进行防护,防护后的工件运输至金构车间对挂胶区域进行除锈,再返回加工车间进行挂胶。上述表面处理方式人工成本和运输成本高,喷丸室的使用对环境有一定的影响,且成本较高。

表2 挂胶 72 h 后剥离试验结果

优化后的工艺流程及效果如下。

(1) 工艺优化后,将 2 次喷丸改为了 1 次喷丸,减少了 1 次喷丸工序和对零件加工面的工装保护。喷丸时,对筒体内外表面均喷丸。根据试板试验,喷丸后表面极易锈蚀,若不采用任何措施,加工过程中裸露在外的挂胶表面会出现严重锈蚀,增加激光除锈设备的负荷,减少设备使用寿命;挂胶表面涂抹防锈油后,锈蚀程度减缓。挂胶前去除防锈油,采用激光除锈技术去除表面浮锈。优化后的工艺流程如图 8 所示。

(2) 工艺优化后,缩短了工艺流程,降低了喷丸成本,减轻了喷丸室负荷,提高了生产效率,节省了零件的防护、转运等成本,并且不需要转运零部件,对除锈场地无特殊要求。

4 成本分析

将优化后的工艺应用到某规格磨机筒体上,筒体挂胶表面除锈过程如图 9 所示。对工艺优化前后的挂胶流程成本进行分析,结果如表 3 所列。

表3 工艺优化前后挂胶流程成本分析 元

由表 3 可以看出,工艺优化后的挂胶流程总费用仅为优化前的 43.5% 左右,挂胶流程费用大大降低,且激光除锈设备不受场地制约,施工便捷,安全环保。

5 结语

与优化前的工艺流程相比,采用激光除锈方式进行挂胶前表面处理,除锈效率高、成本低、节能环保,对于提高磨机筒体挂胶表面处理效率具有重要意义。