煤炭地下气化污染物富集和迁移规律

——以王村矿煤矿为例

王皓正, 梁 杰,2,臧志飞 ,陈世琳,赵 泽,赵 歌

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083;2.中国矿业大学(北京) 共伴生能源精准开采北京市重点实验室,北京 100083)

0 引 言

根据IEA(世界能源展望)[1],2015—2035年间,全球煤炭需求量将在10 a内增长25%,中国煤炭资源丰富,但存在人均占有量少、资源分布不均、开采难度大等问题[2-3],积极开发煤炭地下气化(UCG)技术,是解决这一系列问题的关键。为实现煤炭地下气化工业化,世界各国通过数值模拟及试验的方式不断地探索,模型从一维简化到多维度变化,试验内容也越来越丰富[4-8]。自1980年以来,我国煤炭地下气化技术得到快速发展,从开始的“长通道大断面”气化工艺[9-10],到矿井式和钻井式联合气化工艺,从探索性试验到工业性试验,其气化工艺以及稳定控制技术逐步突破[11]。我国对地下气化的主要研究方向包括燃空区扩展规律、气化工艺、测控技术、以及污染物迁移这几个方面[12]。由于煤炭地下气化过程伴随着一系列复杂的物理、化学反应,在获得可燃气体的同时不可避免的产生了污染物,主要污染物有烟尘、二氧化硫、氮氧化合物以及炉渣、粉煤灰、废水等,其中气态污染物随着煤气排到地面,而固废和废水则会留在地下燃空区,存在着潜在的地下水污染风险,这逐渐成为了其走向工业化应用的技术瓶颈。

目前国内外已经对地下气化污染物迁做了一定的研究。邢宝林等[13]研究了煤气化后浸出液中温度为45 ℃时挥发酚等有机污染物及部分重金属污染物的析出规律,认为煤炭地下气化会对地下水造成潜在威胁。李郑鑫等[14]得到了煤气化后残焦液中污染物的析出随时间先增加后基本不变的结论。谌伦建等[15]得到了不同温度下粒径5~10 mm煤颗粒煤气洗涤水中有机物的组成。朱利辉等[16]通过对不同尺度烟煤煤样的热解研究了地下气化过程中焦油及气化残留重金属污染物的富集规律,结果表明焦油的污染物以酚类、萘类以及烃类为主,气化后残留重金属主要富集在氧化区内。刘淑琴等[17]研究了地下气化特征污染物迁移行为,结果表明煤层顶板垮落带及裂隙带是污染物迁移的主要通道,且主要是向顶板岩层扩散。LI等[18]通过揭示了地下气化开采裂隙发育高度与气化炉参数的关系,提出了从源头上控制UCG中砷、镉污染的方法。刘淑琴等[19]通过建立地下水流运动和污染物迁移数学模型得到了挥发酚的迁移规律。王志刚等[20]通过对天津市静海区煤炭地下气化过程中多环芳香烃和锌、铅、砷等具有代表性的污染物的富集特征进行研究,认为多环芳香烃主要分布于地下燃空区与地面煤气冷凝水中,且其含量与气化工艺相关,Pb、Zn、Cd、As等具有向不同反应区灰渣富集的特性。Aleksandra等[21]研究了原煤及地下气化反应后煤焦对污染物苯酚的吸附作用,结果表明煤焦对苯酚的吸附作用更强。MA等[22]研究了煤矸石中有害微量元素,同时对其风险水平进行评价,结果表明Hg、Se、Pb、Cd均与硫生成硫化物,900~1 200 ℃还原灰中的铬和硒会对地下环境造成高风险影响。

虽然已经对煤气化后污染物析出和迁移规律有了一定的认识,但是在研究污染物富集规律时存在试验煤块尺度较小、用量少的问题,进行模拟研究时缺乏模型试验数据,受现场试验完成情况影响较大,且试验和模拟相结合进行相关研究的工作较少。

为完善这方面的工作,笔者利用地下气化过程模型试验台,对王村煤矿贫瘦煤进行大尺度的试验,能够模拟实际地下气化反应情况,得到主要污染物富集情况。然后利用RTR-1000高温高压综合岩石测试系统测量该煤层顶板、底板岩层在不同温度时的渗透率。再用visual modflow4.1对特征污染物的迁移进行模拟,进一步研究煤炭地下气化主要污染物的富集及迁移规律。王村煤矿试验区工作面走向270 m,倾向长度150 m,煤层厚度1.40~2.20 m,属于中厚煤层,其平均倾角在3°,属于缓倾斜煤层,底板为铝土岩,平均厚度7.8 m。研究目标是煤层气化污染物对底板下面的奥灰水的影响。

1 煤炭地下气化试验

1.1 试验装置

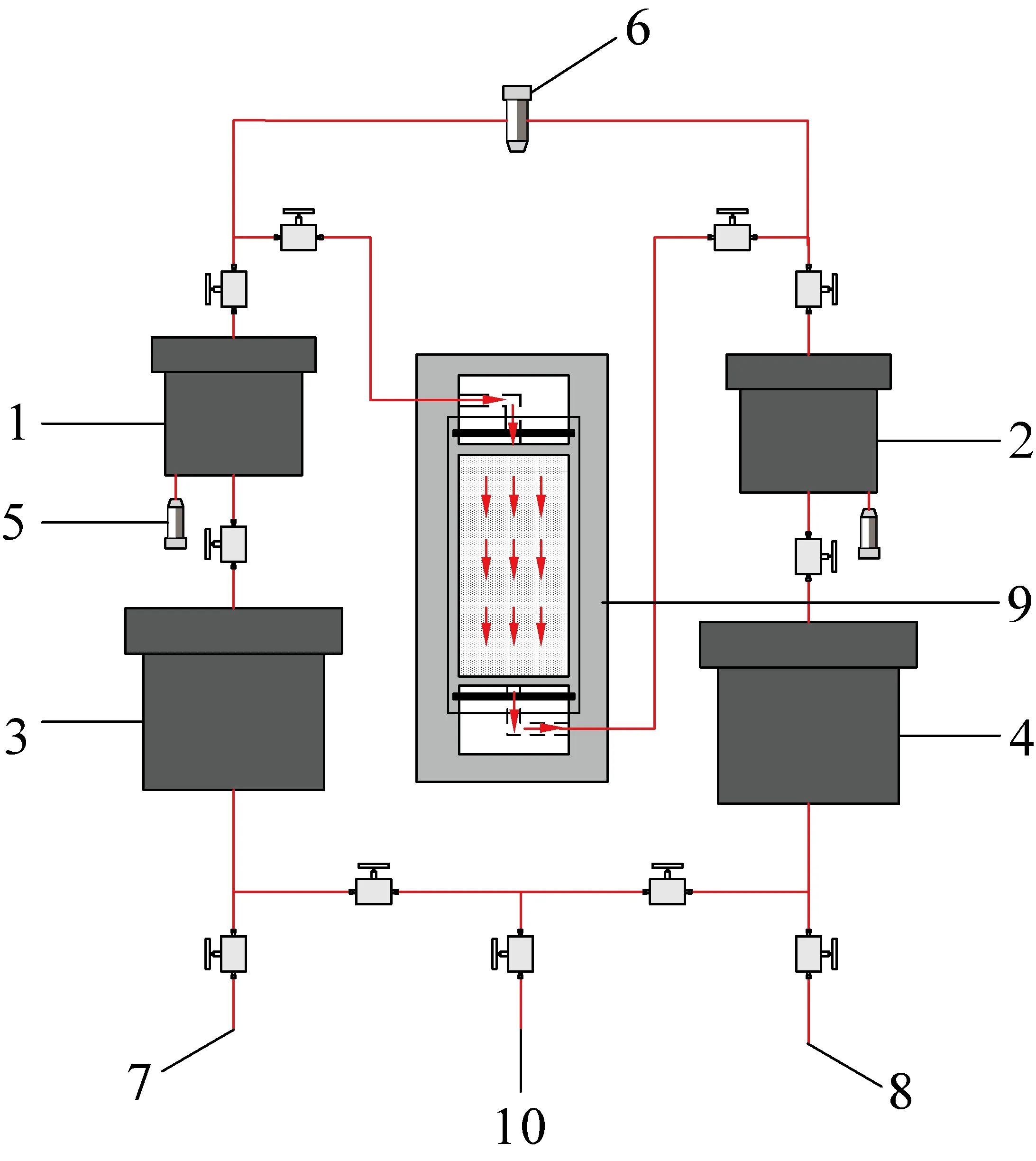

1)地下气化过程模型试验台。将采自于王村煤矿10号煤层的大块煤切成尺寸为200 mm×200 mm×200 mm的块煤堆砌到试验台中,工艺试验台剖面如图1所示,炉体内尺寸长4.45 m,宽1.17 m,高1.57 m,根据现场煤层气化区的自然赋存条件,确定模型各层的铺设厚度、顶板的相似材料、低压压力等参数,炉内布置热电偶及压力传感器用于采集温度及压力。模型可以在试验过程中改变气化工艺,实现不同氧浓度下气化。

1—耐火层;2—保温层;3—密封层;4—耐压层;5—进(出)气管;6—盖板;7—密封层; 8—表土层;9—顶板;10—保温层;11—煤层;12—底板;13—气流通道;14—气化通道;15—应力(位移)传感器;16—燃烧状态观察孔;17—热电偶;18—工艺参数测量孔图1 煤炭地下气化试验台剖面Fig.1 Coal underground gasification test bench profile

2)RTR-1000高温高压综合岩石测试系统。美国GCTS公司生产的RTR-1000高温高压综合岩石测试系统如图2所示,该系统由6部分组成,分别为加载台、孔压增压器、围压增压器、渗透仪、控制台、外接气源,该仪器可便捷快速的对岩石试样进行三轴力学试验,通过实时采集试件两端的压差数据,在压差曲线上选择一段近似线性关系的曲线即可求得岩石渗透率。

1,2—上下游小罐(4 mL);3,4—上下游大罐(40 mL);5—压力传感器;6—压差传感器(最大量程1.4 MPa);7,8—连接空气;9—压力仓;10—连接外接气源图2 快速脉冲衰减渗透仪示意Fig.2 Schematic diagram of fast pulse attenuation penetrator

1.2 试验样品分析

试验煤样为王村煤矿10号煤,煤样分析结果见表1,气化区向底板岩层渗透介质主要是气化区的冷凝水和煤气。常温与100 ℃条件下冷凝水向底板岩层的渗透率参数见表2。煤炭地下气化过程中,伴随着煤气的产生,气体的温度也不同。气化区不同温度下的气体参数见表3。

表1 王村煤矿煤工业分析及元素分析

表2 试件水渗透系数测量相关参数

表3 不同温度条件下煤气的热物理性质

1.3 试验方法

在地下气化过程模型试验台中铺设大尺寸煤块,并使炉体压力保持在20 kPa以模拟实际气化情况,在不同的试验工艺条件(氧气体积分数40%、60%、80%),从改变浓度至气化过程相对稳定后,每隔3 h收集一次煤气冷凝水以及煤气试样,分别用重铬酸盐法、纳氏试剂分光光度法、直接分光光度法测定COD、氨氮、挥发酚的浓度。利用RTR-1000快速三轴岩石力学试验系统,测量岩石渗透率。试验岩石选用取自现场的铝土岩,将岩石原样加工处理成圆柱体试件,用SX-G07123箱式马弗炉对加工好的圆柱体试件进行高温热处理,加热过程中的升温速率控制在4 ℃/min左右,当炉内温度达到设定值后,保证在炉内恒温3h以上,以保证试件的内外整体温度一样。之后在高温炉中自然冷却放置至室温后,放于密封袋中保存。在热处理的升温过程中以100 ℃为间隔,依次对试件进行加热,从100 ℃依次升至500 ℃。后将岩石试件置于压力舱中密封后用氮气向试件施加压力,待压力稳定后调整式样两端压力形成压差,并收集这一过程的压差数据,对高温热处理后的气化底板岩石的渗透性进行测量,综合分析后获得岩石渗透性在高温条件下的变化规律及不同温度下的渗透率。最后利用Visual Modflow4.1三维地下水水流及溶质运移模拟软件对王村煤矿地下气化试验区进行模拟分析,预测特征污染物的迁移规律。

2 结果与讨论

将污染物的种类及含量、岩层的渗透率作为边界条件及参数输入到visual modflow 软件中模拟可以得到污染物的迁移规律。

2.1 气化区主要污染物及其浓度

不同工艺条件(氧气体积分数分别为40%、60%、80%及纯氧)下特征污染物氨氮、挥发酚、COD(总有机污染物)在煤气冷凝水中的富集规律如图3所示,由图3可知,当氧气体积分数提高到40%时,COD浓度会随之上升,这是因为随着氧气浓度的提高,炉膛温度会随之升高,在热效应作用下生成大量有机挥发物,而随着温度的升高,煤炭软化、熔融、流动、膨胀再固化形成的气液固三相并存的胶质体起到了吸附的作用,导致氨氮和挥发酚的含量有所下降,当氧气体积分数达到60%时,随着煤气的生成,焦油发生裂解,挥发份增加,同时由于发生缩聚反应,有大量的芳香烃化合物随煤气生成,其析出成上升趋势;之后随着氧气浓度的不断提高,3种特征污染物都呈现下降趋势,这是随着气化过程的稳定进行,挥发份析出量减少,含氮气体也主要来自于煤炭中更稳定的吡啶型氮。

图3 氨氮、挥发酚、COD的析出规律Fig.3 Precipitation of ammonia nitrogen, volatile phenol and COD

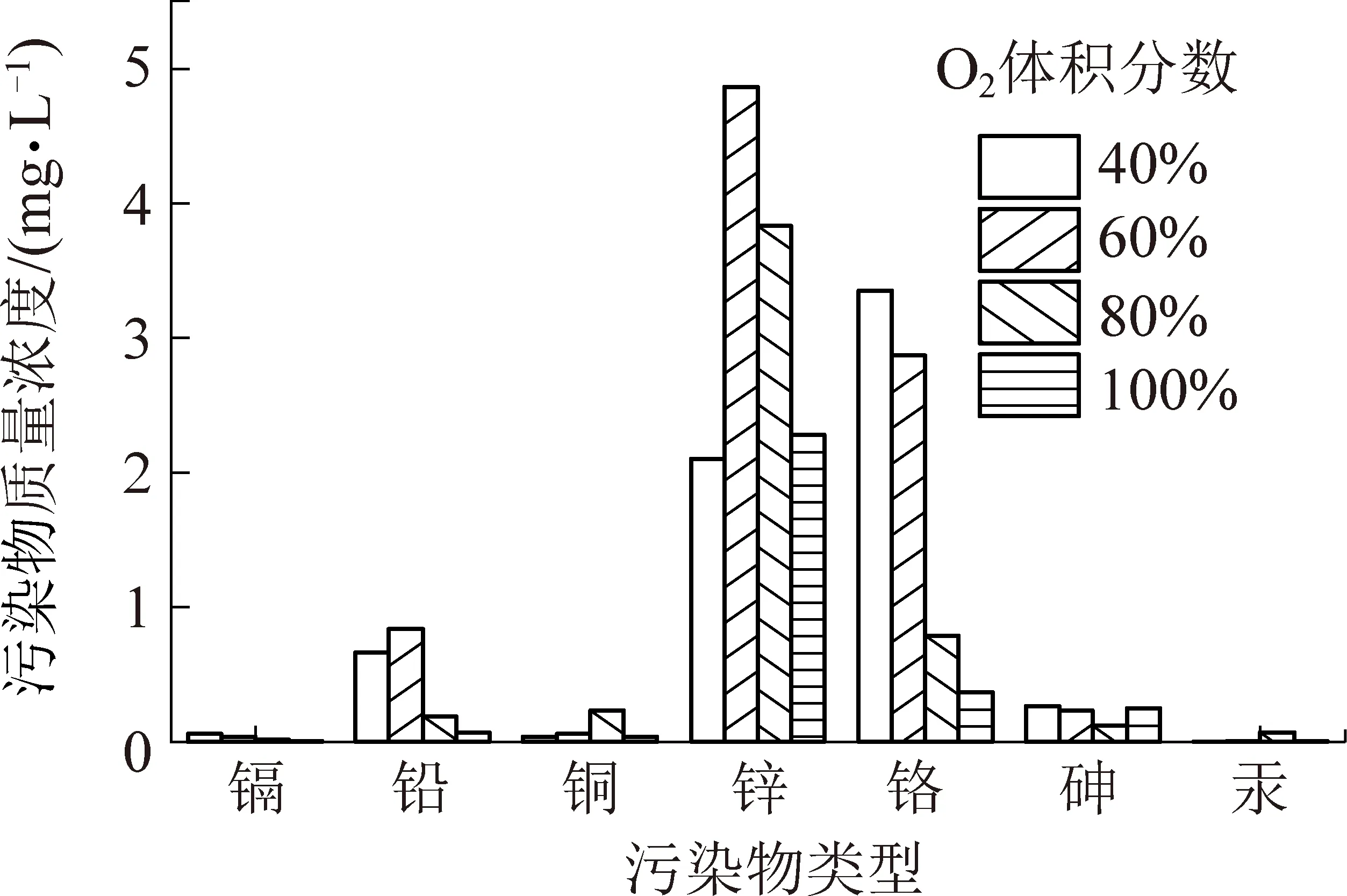

不同富氧浓度下重金属污染物的富集规律如图4所示。

根据《污水综合排放标准》(GB 8978—1996),其他主要污染物如镉(0.1 mg/L)、铅(1 mg/L)、铜(0.5 mg/L)、锌(5 mg/L)、铬(1.5 mg/L)、砷(0.5 mg/L)、汞(0.05 mg/L)等,其含量不能超过括号内数值,括号里数据为《污水综合排放标准》(GB 8978—1996)规定的最大允许排放量。由图4可知富氧浓度大于60%时污染物析出随着氧气浓度的增加明显降低。

图4 其他污染物析出规律Fig.4 Precipitation of other pollutants

2.2 底板岩石物理性质及渗透系数

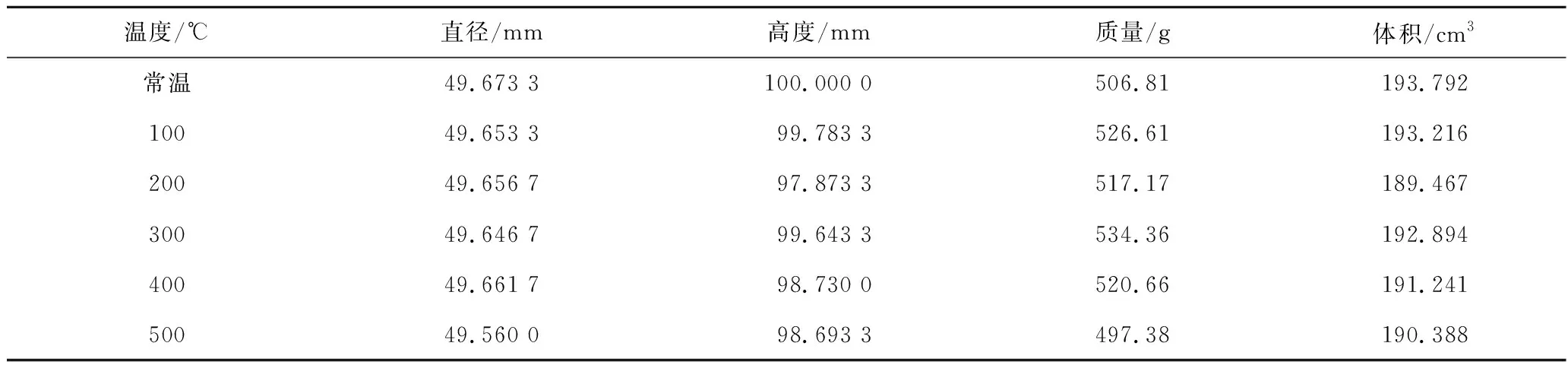

岩石样品为铝土岩,采自于1211工作面回风巷和集气巷,加工成尺寸为ø50 mm×100 mm,圆柱体。试件上下两面的平整度均小于0.02 mm,垂直度每50 mm不超过0.05 mm的样品,不同温度下其物理数据见表4。

表4 岩石样品的物理数据

样品质量、体积随温度变化曲线如图5和图6所示图6中,ΔV为样品体积变化量,V为原样品体积,从图中可知由于岩石内部会在热应力作用下产生裂隙,其直观体现为失重与形变,岩石的质量随着温度的增加呈现下降趋势,这是因为其内部不同形式的水及有机成分的挥发,但总体上来看该岩石具有较高的热稳定性,其结构含水量不高,在500 ℃高温处理的情况下,岩石质量仅减少了4.72 g,占总质量的0.9%。岩石的尺寸随着温度的升高先降低后升高,因此可大致将其形变分为微小的收缩阶段与快速膨胀阶段,体积的缩小是由于岩样内部吸附水的逸出而产生的形变,快速膨胀阶段在300 ℃以上,是因为热应力的作用使岩样内裂隙在生长区扩展,最终将导致岩石孔隙度变大。

图5 岩石试件质量随温度的变化曲线Fig.5 Variation curve of rock specimen mass with temperature

图6 岩石试件尺寸与温度之间的关系曲线Fig.6 Relation curve betweenrock specimen sizeand temperature

图7中曲线为高温处理后的岩石与常温下岩石渗透率的比值(K为不同温度对应的岩石渗透系数;K0为常温下岩石渗透系数),可将其渗透率变化大致分为高温和低温两个阶段,在200 ℃之前,属于低温阶段,岩样的渗透率因为岩样体积的减小,在一定程度上导致渗透率升高,300 ℃以后属于高温阶段,由于其体积变化较大导致渗透率有很大的变化,在500 ℃时,可能由于热应力的作用,岩石骨架颗粒膨胀变形,但热应力未超过其内部应力,岩石内部孔隙没有增加,反而造成部分堵塞,导致岩石渗透率有所下降。

图7 岩石试件渗透率随温度变化曲线Fig.7 Permeability versus temperature curveofrock specimen

渗透率是岩石的固有渗透性,与流体性质无关;它只与颗粒或孔隙的形状、大小及其排列方式有关[23]。渗透系数的影响因素有两项,一项为岩石的渗透率,另一项为流体的性质,即流体的密度和黏滞性等。两者换算关系如下:

K=kX(ρg/μ)

(1)

式中:K为渗透系数,m/d;ρ为流体的密度,kg/m3;μ为流体的动力黏度,Pa·s。

经计算常温状态下水在底板岩层渗透系数为4.416 9×10-8cm/s,100 ℃条件下渗透系数为5.023 8×10-7cm/s,由于气化过程是在高温条件下进行,试验中污染物和水会以气体方式进行扩散,利用渗透率与渗透系数的关系,计算得到不同温度的气体在底板岩层渗透系数,见表5。

表5 不同温度条件下气体的渗透系数

2.3 王村煤矿气化区污染物迁移规律

利用Visual Modflow4.1三维地下水水流及溶质运移模拟软件对王村煤矿地下气化试验区进行模拟分析,预测特征污染物的迁移规律,尤其是确定气化燃空区的污染物是否会通过煤层底板,渗入奥灰水中。在此模型中,对于水流模型采用MODFLOW-2000求解方法,由于该模型针对3种特征污染物的迁移进行模拟,因此对于运移模型选用支持多种污染物迁移的MT3DMS求解方法,该模拟区域水文条件基本稳定,因此水流模拟中的水流类型选择饱和(密度恒定),溶质运移的数值引擎选择DoD MT3DMS v4.5 (Public Domain),水流与溶质模型的运行类型设定为稳定流,并且暂不考虑吸附和化学反应。模型长270 m,宽150 m,气化面积为40 500 m2,为研究污染物的扩散范围,设置模型区域为气化炉面积的约5.5倍,长550 m,宽400 m,模拟面积为220 000 m2,对模拟区域进行网格加密,网格数为200×200,以便得到更精确的结果。其模型如图8所示。

图8 气化炉边界及计算区域Fig.8 Gasifier boundary and calculation area

溶质运移方程可以根据水流运动方程的有限差分离散方法进行离散[23-26],水流运动数学模型[27]为:

(2)

式中:H为含水层水位,m;kx、ky和kz分别为x、y和z方向上的渗透系数,m/d;m为含水层厚度,m;μ为储水系数;q1源汇项,m3/d;通过达西公式计算;t为时间,d;H0为含水层初始水头,m;Г2为第二类边界条件;n为第二类边界条件上的外法线方向;q2为边界处的交换量,m3/d。

溶质运移数学模型[28]为

(3)

式中:λ1、λ2分别为溶解相与吸附相的速率常数,d-1;Kd为线性等温吸附的分配系数;C为污染物浓度,mg/L;θ为有效孔隙度;D水动力弥散系数,m2/d;包含有效分子扩展系数;vx、vy、vz为地下水流速,mg/L;qs为含水层内源/汇的体积流量,m3/d;Cs为源汇污染物浓度,mg/L;C0(x,y,z)为初始浓度分布,mg/L;B1为第一类边界条件;C1(x,y,z,t) 为边界处浓度函数,mg/L;ρb为多孔介质中流体的平均密度。

在确定模型区域后,需要对模型包括边界条件在内的各项参数进行赋值,煤炭地下气化是在高温高压条件下进行的,在生成煤气有效组分的同时,煤层底板也受到温度的影响而发生变化,因此在选择100 ℃条件下测量的渗透系数进行赋值,特征污染物的赋值则采用中试试验所测得的数据,以及《工程地质手册》[29],各区域所需参数见表6(其中,初始水头,初始浓度为初始条件;分配系数、贮存系数、渗透 、弥散度为边界条件)。

气化区临界压力计算:

P=ρ1gHd=0.009 8ρ1Hd=0.009 8×1.0×407=3.99 MPa

(4)

式中:P为正常地层压力,MPa;ρ1为地层水密度,g/cm3;g为重力加速度,g=9.8 m/s2;Hd为地层深度,m。

为确定最佳气化炉工作压力,利用visual modflow模拟了1 a以COD、挥发酚、氨氮为主的污染物迁移情况,如图9所示,该扩散面积为扩散出气化炉区外的面积,可以看出,经过为期1 a的扩散,污染物均扩散到气化炉外,且随着压力的增加扩散面积也在增加,且增长率很高,因此应控制气化炉压力在3.99 MPa以下。

图9 COD、挥发酚、氨氮在不同压力下扩散面积Fig.9 COD、 Diffusion area of volatile phenol andammonia nitrogen under different pressure

模拟了50 a为期的COD、挥发酚、氨氮在底板的扩散情况,如图10所示。取50 a时的模拟结果,在竖直方向,煤层(气化区)所在区域为红色,向上为顶板区域,向下为底板区域,分别以20、0.002、0.5 mg/L为检出限度对COD、挥发酚、氨氮进行分析。将其面积扩大50倍,以便于观察。在水平方向上污染面积随时间变化见表6—表8。

图10 COD、挥发酚、氨氮的变化剖面Fig.10 COD、Variation profile of volatile phenoland ammonia nitrogen

表6 模型区域所需参数

表7 底板中COD的污染面积随时间变化

其中COD、挥发酚、氨氮的变化剖面图如图10所示,其中图10a为COD变化剖面图,红色代表质量浓度范围为9 000~11 000 mg/L;黄色代表的质量浓度范围是3 000~9 000 mg/L;绿色所代表的质量浓度范围是20~3 000 mg/L;蓝色代表质量浓度为0~20 mg/L。图10b为挥发酚变化剖面图:红色代表质量浓度范围50~120 mg/L;黄色代表的质量浓度范围25~50 mg/L;绿色所代表的质量浓度范围是0.002~25 mg/L;蓝色代表质量浓度为0~0.002 mg/L。图10c为氨氮变化剖面图:红色代表质量浓度范围1 800~3 000 mg/L;黄色代表的质量浓度范围1 200~1 800 mg/L;绿色所代表的质量浓度范围是0.5~1 200 mg/L;蓝色代表质量浓度为0~0.5 mg/L。

由图10可知,由于底板岩层为铝质泥岩,具有较强的垂直防渗功能,因此COD更多是向上迁移,向下迁移距离仅为1.15 m,水平方向横向扩散距离为10.26 m,纵向扩散距离为5.37 m;挥发酚向下迁移距离为1.37 m,水平方向横向扩散距离为11.73 m,纵向扩散距离为6.23 m;氨氮水平横向扩散距离为10.14 m,纵向扩散距离为4.27 m,向下迁移距离为1.25 m,三者迁移规律相似,均不会威胁到奥灰水。表7为COD、挥发酚和氨氮的污染面积随时间变化表,从表中可知随着时间的增加,其污染物的平均扩散速率均在降低。

3 结 论

1)在气化过程中,污染物的析出在氧气浓度>60%时污染物析出会随着氧气浓度增加而明显降低,其中当富氧浓度为80%时气化过程特征污染物挥发酚质量浓度为105 mg/L、氨氮质量浓度为2.09×103mg/L、COD质量浓度为1.11×104mg/L。

2)整体上底板岩石渗透率随着温度的升高而变大。常温状态下水在底板岩层渗透系数为4.416 9×10-8cm/s,100 ℃条件下渗透系数为5.023 8×10-7cm/s;气体在底板岩层渗透系数在1.373×10-9~1.059×10-8cm/s。

3)在不同压力下气化燃空区的污染物迁移范围、迁移速率均不同,气化炉的压力在3.80 ~3.85 MPa时,污染物主要集中在气化炉之中,存在临界压力。

4)污染物迁移主要发生在气化结束10 a内,且随着时间的增加,其污染物平均扩散速率均会降低。在50 a模拟年限内,污染物迁移最大面积为3 515.73 m2,水平面横向最大迁移距离为10.3 m,纵向扩散距离为5.4 m,垂直方向上污染物向底板的最大渗透深度为1.37 m,远小于底板7.8 m的厚度。