车轮双轴疲劳测试技术的发展概述

刘振国 王春辉 杨春旺

中汽研汽车检验中心(天津)有限公司 天津市 300300

1 引言

车轮作为车辆在行驶过程中承受载荷的旋转部件,在其整个寿命周期中,其旋转工况也决定了车轮在使用中一直承受着交变载荷,若能够更为准确的模拟车轮所承受交变载荷的工况,则可以更准确的预测车轮的疲劳寿命。简单分析可知,在正常的行驶工况下,车轮主要承受径向力和侧向力,在早期的车轮台架试验上,由于设备能力的受限,分别通过径向疲劳试验机和弯曲疲劳试验机将径向力和侧向力分别模拟,此种方法虽在试验过程中只能单一的施加径向力或者侧向力进行台架试验,但对车轮疲劳寿命的考核也能起到较好的作用,且验证成本较低,应用非常广泛,截至到目前,国内外在对车轮进行型式试验考核时,径向疲劳以及弯曲疲劳依然是最主要的测试项目。但其实车轮在行驶时受力状态要更为复杂,单个方向加载试验难以更精确的预测车轮的疲劳寿命。为此德国的弗劳恩霍夫研究所,即LBF 在上个世纪70 年代最早提出了车轮双轴疲劳测试的概念,并且设计出了一套施加径向载荷和侧向载荷的序列(以下简称载荷谱),同时LBF 还开发了内转鼓式的车轮双轴疲劳测试设备,是推动车轮双轴测试发展的鼻祖,直到现在,LBF 在车轮双轴领域的研究依旧占据中重要地位,其一直为众多主机厂开发具有针对性的载荷谱。引领着双轴测试技术的发展。

2 双轴测试设备的发展

双轴测试设备从大的结构型式来看,主要有两种,即内转鼓型式的双轴疲劳测试设备和外转鼓型式的双轴疲劳测试设备。

2.1 内转鼓式双轴疲劳测试设备

在SAE J 2562 的双轴测试标准中给出了3种型式的内转鼓双轴疲劳测试设备基本介绍,并将内转鼓设备分为A,B,C 三种型式。

A 型设备:A 型内转鼓双轴设备图片见图1,上文中已经提到,LBF 是最早开发双轴疲劳测试设备的机构,其开发的设备即为A 型双轴疲劳测试设备,A 型双轴疲劳测试设备特点是径向加载机构垂直于地面,同时垂直于转鼓,车轮加载过程中与内转鼓的顶部接触,在加载过程中车轮倾角的大小根据加载载荷和整个连接杆的结构型式和尺寸所确定,即在进行侧向载荷的加载过程中,A型设备是无法直接控制倾角的,此外A 型设备因为其侧向加载力由上方连杆控制,整个设备较高,垂直地面方向占据空间大。

图1 A 型内转鼓双轴疲劳测试设备

B 型设备:B 型机相较A 型机,其径向力的加载机构平行于地面,较大程度降低了整个设备的高度,此外B 型机设备有了专门控制倾角的机构,能够实现倾角的无限可调。图2 为IST 公司开发的B 型机双轴疲劳测试设备,除IST 公司以外,马克拉公司在2008年也曾开发过B 型机,马克拉B 型机与IST公司的B 型机最大差别在于其转鼓不是直接连接电机,而是用皮带驱动,此种结构可以较大程度的延长轴承寿命,刹车过程也更加稳定。

图2 B 型内转鼓双轴疲劳测试设备

C 型设备:C 型设备与B 型设备相比,主要区别在于测力单元位置不同,C 型设备的径向及侧向测力单元总是垂直于车轮,能够直接测量车轮的径向和侧向力,典型的设备见图3,该设备为林科公司开发的C 型双轴设备,采用六分力式测力单元进行测试。

图3 C 型内转鼓双轴疲劳测试设备

以上A,B,C 三种型式的内转鼓双轴疲劳测试设备其主要共同点为侧向力的施加都是通过调整轮胎倾角,使轮胎与转鼓内止推环结构接触,从而施加侧向载荷。此种控制形式,无法直接施加径向力和侧向力的载荷对,为此在进行试验前,需要将载荷对进行损伤等效的转换,转换过程会产生误差,目前内转鼓设备已逐渐被外转鼓设备取代。相较于外转鼓,内转鼓也有独特优势,就是其通过止推环可以施加的侧向载荷较大,且在试验过程中,轮胎磨损较小,为此目前在商用车车轮的双轴疲劳测试中,主要还是依靠内转鼓设备进行。

2.2 外转鼓式双轴疲劳测试设备

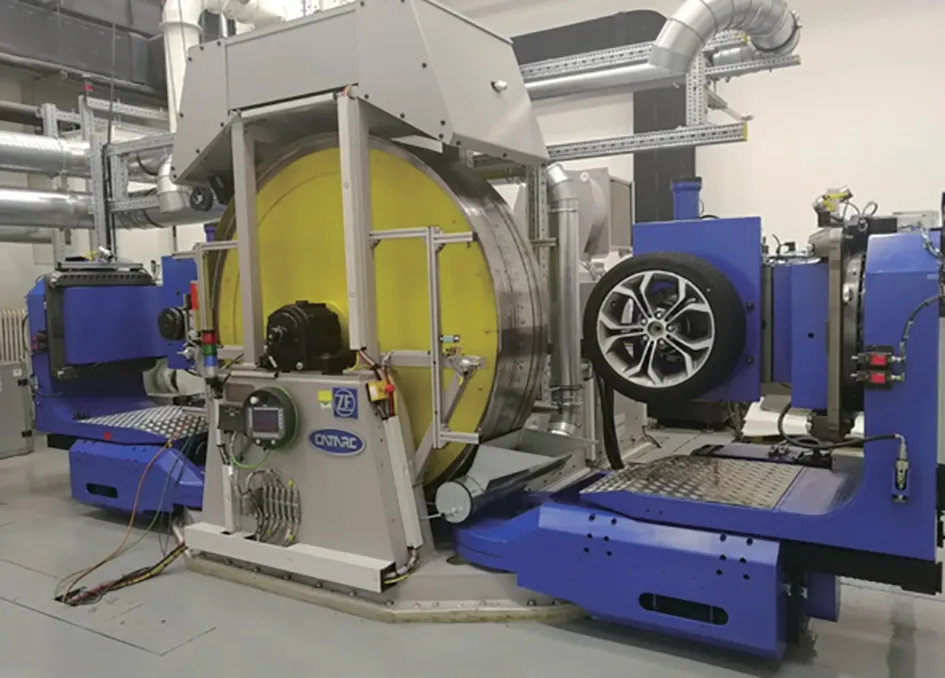

如1.1 所述,内转鼓双轴疲劳测试设备在进行测试时需进行倾角的转换,由此导致测试过程实际是有误差的。为此外转鼓双轴疲劳测试设备目前在乘用车车轮双轴疲劳测试领域已逐渐替代了内转鼓设备。外转鼓双轴疲劳测试设备所具备的最直接优势即能够直接以径向力和侧向力为控制目标,无转换误差,测试精度更高。目前,就外转鼓双轴疲劳测试设备而言,根据设备路谱加载的快速响应水平,可以分为两类,一类是常规的外转鼓双轴疲劳测试设备,另一类是高动态外转鼓双轴疲劳设备。

常规的外转鼓双轴疲劳设备与高动态外转鼓双轴疲劳典型设备分别见图4 与图5。

图4 常规双轴疲劳测试设备

图5 高动态双轴疲劳测试设备

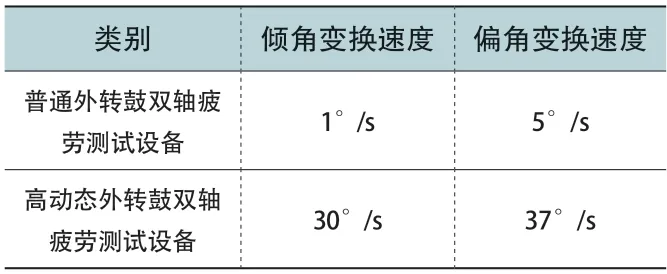

从设备外观来看,外转鼓双轴疲劳测试设备在结构形式上比较接近,实际测试中,由转鼓带动车轮总成旋转,通过动态改变轮胎侧偏角来实现侧向力的加载。即外转鼓设备通过动态控制轮胎的径向力和侧偏角来实时控制施加在车轮上的径向力和侧向力。但因设备响应速度的不同,将其分为普通外转鼓测试设备和高动态外转鼓测试设备,以图4 和图5 设备为例。表1 展示了普通外转鼓设备和高动态外转鼓设备的关键设备参数的差别。

表1 外转鼓设备响应参数

由表1 可知,高动态外转鼓双轴疲劳设备的倾角和偏角响应很高,能够快速的根据路谱进行载荷对的变换调节。而以图4 所显示设备的参数为代表的普通型外转鼓双轴疲劳测试设备,能够在2.5s 实现载荷对的切换(在偏角小于5°范围内,2.5s 内载荷稳定在±2%范围内)。对于常规的阶梯路谱,此种设备已基本能满足正常的测试要求,而对于实时道路谱,则需高动态双轴疲劳设备满足测试的需求。

3 双轴测试标准介绍

目前已公开的双轴测试标准主要有四个,分别为AK-LH08,QC/T 1119,SAE J 2562,ES 3.23,以上四个标准也是目前行业内主要应用的标准。其中AK-LH08 为德国标准,QC/T 1119 为国内的行业标准,SAE为美国汽车工程学会标准,ES 3.23 为欧洲车轮制造商协会标准。

3.1 AK-LH08 和QC/T 1119 标准介绍

AK-LH08为德国奥迪,BMW,戴姆勒,保时捷和大众成立的研究组制定的标准,为众多德系车厂所使用,也是目前在乘用车车轮领域应用最广的双轴测试标准。其中QC/T 1119 为国内在2020 年4 月发布的新行业标准,该标准主要内容基本沿袭了AKLH08 的要求。

AK-LH08 和QC/T1119标准只适用于乘用车车轮,且其在正式进行试验之前需首先进行车轮总成的动平衡调整和车轮预损伤,其中调整车轮动平衡可以减少在实际测试过程中,由于动平衡导致的测试过程中力的波动,此点将在下文中进行更详细的介绍。车轮预损伤主要是为了考核如果车轮在经受过一定损伤后,如车辆在行驶过程中,特别是对于乘用车车轮,由于轮胎相对扁平,在过坑道时,轮胎瞬间被挤压,往往会导致车轮的变形,预损伤皆在评估车轮在产生一定变形损伤之后,是否能够继续满足双轴疲劳寿命的需求。以上两点AK-LH08与QC/T1119要求是一致的。

AK-LH08 规定了三种测试路谱,分别为由22 个载荷对构成的阶梯谱(AKR 循环程序),纽伯格林赛道谱和霍根海姆赛道谱,其中后两个路谱为实际赛道谱,其中纽伯格林赛道位于德国与比利时的边界处,该赛道中包含多个弯道,许多汽车厂家利用该赛道检验车轮寿命。霍根海姆赛道也是位于德国的一条著名赛道,赛道主要由直路组成。2002 年时,霍根海姆赛道进行了较大幅度的改动,弯道所占比例有了较大幅度的增加,该条赛道也可用来检验车轮寿命,实际上,AKR 循环程序是在结合纽伯格林赛道和霍根海姆赛道的基础上转换而来的。在QC/T1119 标准中,路谱使用的是32 个载荷对构成的阶梯谱,该阶梯谱实际上与AK-LH08中的路谱是完全一致的,在实际测试过程中,特别是外转鼓设备,车轮侧向力是通过施加侧偏角的形式提供的,在较大的侧偏角工况下,轮胎磨损严重,且会急速升温,极易造成轮胎爆胎,为此在实际执行路谱的过程中,会将侧向载荷较小的载荷对按里程分开,分别插入到侧向载荷较大的载荷对之间,以此来降低在测试过程中轮胎的温度,从而减少轮胎的磨损,为此根据线性累计损伤理论,QC/T1119 中路谱中的32 个载荷对,其实际总里程与各载荷对在一个循环中的总里程与AK-LH08 是一致的。

3.2 SAE J2562 标准介绍

SAE J2562 是美国汽车工程学会制定的双轴标准。该标准适用范围为乘用车车轮与轻卡车轮。相较于AK LH08,该标准未要求调整车轮动平衡及进行预损伤。在该标准中,详细的列出了本文1.1 中介绍三种内转鼓设备,因内转鼓设备是通过损伤等效后计算对应倾角来实现载荷对的加载,在试验之前需首先进行损伤计算,从而等效得出在试验过程中需要施加的倾角,在SAE J2562 中,给出了三种用来确定测试倾角的方法。

SAE J2562 在标准中给出了详细的路谱计算方式。路谱共包括两个载荷加载序列,分别为高速基础载荷加载序列和中速基础载荷加载序列。以上两个序列分别由高速基础载荷对及中速基础载荷对演化而来。而在针对具体车轮进行实际测试时,根据车轮的额定载荷不同,需将基础载荷序列转化为测试载荷序列。转换公式如下:

其中:F为转换后的测试载荷;

F为转换前基础载荷;

F为车轮额定载荷;

K为载荷比例因子。

式(1)涵盖了路谱载荷序列中的径向载荷及侧向载荷。在进行双轴测试时,测试循环中需同时加载高速载荷序列及中速载荷序列,乘用车车轮一个测试循环包括8 个高速载荷序列加1 个中速载荷序列,轻卡车轮一个测试循环包括11 个载荷序列加1 个中速载荷序列。

3.3 ES3.23 标准介绍

区别于标准AK-LH08 与SAE J2452,ES3.23 标准主要应用于直径不小于17.5 英寸的商用车车轮。该标准为欧洲车轮制造商协会推出,主要制定方即为弗劳恩霍夫研究所。ES3.23 执行的测试加载程序也为LBF开发,且LBF 将该序列程序申请了专利,使用该序列需要支付相关专利费用。目前,加载序列的专利保护期已结束,即该加载程序已经可以免费使用。ES 3.23 标准中加载程序共98 个载荷对,并提供了基本程序载荷,基本载荷程序乘以相应垂直力系数Cv 和横向力系数C1,则可适用于具体的测试车轮。而Cv 和C1 主要根据车辆制造商的最大载荷来确定。

根据上文对各个标准的介绍,对AKLH08,QC/T1119,SAE J2562 和ES3.23的关键要点进行总结,详见表2:

表2 车轮双轴测试标准比对

4 车轮总成动平衡对双轴测试的影响

由以上标准的介绍可知,在AK-LH08与QC/T 1119-2020 的标准要求中,在进行双轴测试前,需首先调整车轮总成的动平衡,主要目的是为了减少由于车轮动平衡原因导致的车轮在加载过程中的力的波动,从而减少实际加载过程中力的变化,减少实际加载力与理想路谱中加载力的差距。

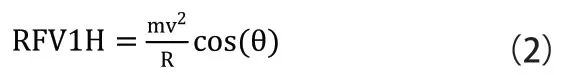

根据轮胎均匀性理论的相关分析可知,车轮总成的动平衡会直接影响到车轮在旋转过程中径向力及切向力的变化,在双轴测试过程中,并不考虑切向力作用,故动平衡对车轮双轴测试的影响主要是考虑动平衡对径向力的影响。车轮总成动不平衡会导致在车轮旋转一周的过程中径向力变化的一阶谐波随旋转角度产生正余弦形式的波动。具体动平衡对径向力一阶谐波波动值影响大小的计算公式见式2。

其中:RFV1H 为径向力一阶谐波波动值;

m 为不平衡质量;

v 为车轮总成运行线速度;

R 为轮胎滚动半径;

θ 为轮胎旋转角度,范围为0~360°。

5 总结

本文介绍了车轮双轴测试设备的类型及发展历程,对目前已公开的车轮双轴疲劳测试标准关键点进行介绍和比对分析,并从原理上分析了车轮总成动平衡对双轴疲劳测试路谱加载载荷的影响。