高矿化度盐卤水缓蚀剂的制备及应用

景文杰,熊小伟,王少亭,张伟,王军锋,韩利宝,李俊成,李兵,崔鹏

(中国石油长庆油田分公司第三采油厂,宁夏银川 750000)

随着国内油田大规模注水开发的不断进行,为了缓解淡水资源成本高及水资源不足的问题,大部分油田采用产出水回注的方法进行油田注水开发。产出水同层回注不仅解决了淡水资源不足的问题,而且在一定程度上避免了注入水与地层不配伍的问题[1-3]。但随着注水的不断循环,产出水的矿化度越来越高,尤其是HCO3-、Cl-、SO42-等离子的含量越来越高,对管材的腐蚀状况带来较大的影响。以长庆油田采油三厂的油房庄油田为例,该区长2储层地层水为CaCl2水型,1988年开发初期的总矿化度为36603 mg/L,2009年该区长2储层产出水总矿化度达到了73288.79 mg/L,为初期总矿化度的2倍,Cl-质量浓度则达到了初期的2.6倍,该区套管腐蚀穿孔井数逐年增加[4]。

通过研究和分析,该区套管腐蚀穿孔主要是由于高矿化度水中Cl-极强的穿透性所致,因此对注入水添加的缓蚀剂的成膜性能及吸附性能有较高的要求。注入水矿化度的逐年升高导致现有缓蚀剂配伍性越来越差,缓蚀剂成膜效果也越来越差。文献资料表明,有机缓蚀剂分子含有电负性很高的极性基团(O、N、P、S等元素)、苯环、杂环、双键、三键等共轭结构,这些基团中未成键的孤对电子或者高电子云密度区域可以以配位键的形式与金属空轨道d轨道配位,形成稳定的化学吸附[5-7]。因此,制备了一种针对性极强的盐卤水缓蚀剂,并对其性能进行了评价。

1 试验部分

1.1 试验试剂和材料

喹啉、1,4-双(2-氯乙基)苯、无水乙醇、丙三醇、聚氧乙烯辛基苯酚醚-10、丙酮、石油醚、六亚甲基四胺由成都市科龙化工试剂厂提供,均为工业级,未做提纯处理。工业盐酸由山东振坤新材料有限公司提供。

1.2 试验设备

DF-101S型磁力搅拌器,郑州汇成科工贸有限公司;RV8型旋转蒸发仪,德国IKA公司;W201型恒温水浴锅,郑州长城科工贸有限公司;FA2004型电子分析天平,上海良平仪器仪表有限公司;Quanta 450型扫描电子显微镜,美国FEI公司。

1.3 试验方法

1.3.1 盐卤水缓蚀剂的制备方法

将喹啉和1,4-双(2-氯乙基)苯按摩尔比2 ∶1称量备用,然后将喹啉置于单颈烧瓶中,并加入一定量的无水乙醇,搅拌均匀,再将称量好的1,4-双(2-氯乙基)苯加入到喹啉的无水乙醇溶液中,在带有磁力搅拌器的油浴锅中边搅拌边加热,升温至140 ℃后,反应6 h后冷却至室温,得到棕红色液体,然后在冰水浴中逐渐降温至0 ℃,得到喹啉季铵盐缓蚀剂结晶物[8-10]。

为了使合成的缓蚀剂能够与盐卤水具有较好的配伍性,发挥更好的性能,需要将合成的缓蚀剂与丙三醇、聚氧乙烯辛基苯酚醚-10及自来水按一定比例混合,最终得到SBCI-01缓蚀剂。

1.3.2 缓蚀剂评价方法

所制备的SBCI-01缓蚀剂按照石油与天然气行业标准SY/T 5273—2014《油田采出水处理用缓蚀剂性能指标及评价方法》进行室内试验评价。首先对合成缓蚀剂进行基本物理性能测试,包括外观、pH值、密度及开口闪点,其次对缓蚀剂的静态缓蚀速率进行评价。静态法采用J55钢片,分别评价均匀腐蚀的缓蚀速率和点蚀缓蚀速率。计算公式如下:

式中:ηc——均匀缓蚀速率,%;

r1——未加缓蚀剂的均匀腐蚀速率,mm/a;

rc——加入缓蚀剂后的均匀腐蚀速率,mm/a;

ηp——点蚀缓蚀速率,%;

r2——未加缓蚀剂的点蚀腐蚀速率,mm/a;

rp——加入缓蚀剂后的点蚀腐蚀速率,mm/a。

2 结果与讨论

2.1 缓蚀剂基本物理化学性能

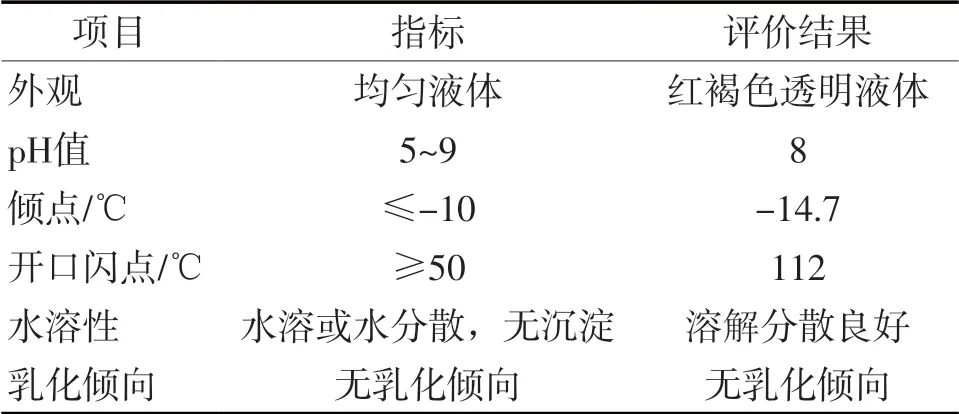

按照缓蚀剂性能评价方法对制备的SBCI-01缓蚀剂进行基本物理化学性能评价,评价结果如表1所示。

表1 SBCI-01缓蚀剂的基本物理化学性能

由表1可见:SBCI-01缓蚀剂的各项基本物理化学性能均满足行业标准的指标要求。

2.2 缓蚀剂配伍性评价

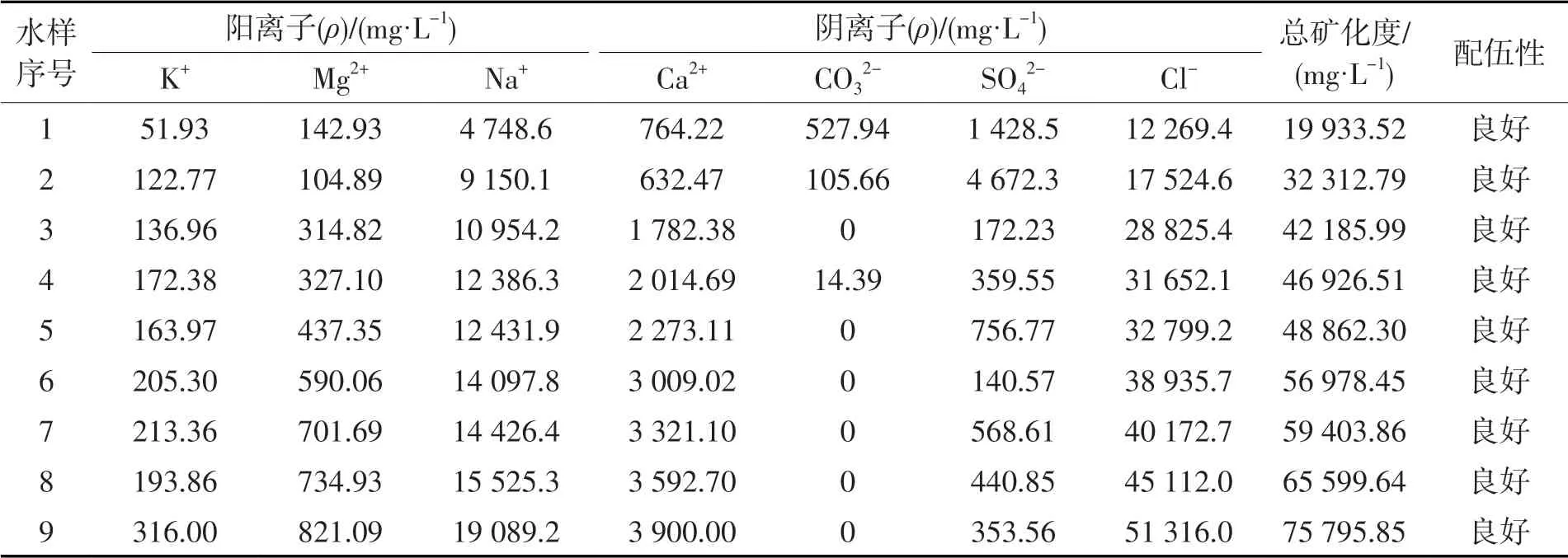

针对油房庄油田不同井区的采出(注入)水进行缓蚀剂配伍性评价。配伍性主要考虑缓蚀剂在各井区采出水中的溶解分散性,将制备的缓蚀剂与该作业区不同井区的水样进行配伍试验。各井区水样 水质及配伍性评价结果如表2所示。

表2 现场水样离子质量浓度及配伍性评价结果

由表2可见:油房庄油田采出水的总矿化度分布在19933.52~75795.85 mg/L,为CaCl2水型。采出水中Cl-质量浓度较高,均在10000 mg/L以上。溶解性评价结果显示缓蚀剂SBCI-01均能在测试水样中充分溶解分散,配伍性良好。

2.3 矿化度对缓蚀剂性能的影响

研究区井深主要分布在2000~3000 m,因此腐蚀速率评价温度选为50 ℃,由于盐水腐蚀在初期的腐蚀速率较慢,所以测试时间为7 d(168 h),钢片采用J55材质,尺寸为50 mm×10 mm×2 mm,与研究区套管所采用的钢材相同。在不同缓蚀剂加量下,J55钢片在不同总矿化度水样的腐蚀速率见表3,水样序号与表2相对应。

表3 不同总矿化度下SBCI-01缓蚀剂的缓蚀性能

由表3可见:不加入缓蚀剂时,现场水样对J55钢片的腐蚀速率均大于0.076 mm/a,超过了油田腐蚀防护要求[11],而且总矿化度越高,腐蚀速率就越高。当缓蚀剂加量(w)为0.1%时,可以将腐蚀速率降低至0.076 mm/a以下,缓蚀率达到80.0%以上。对于总矿化度为19933.52 mg/L的1号水样,腐蚀速率可以降低至0.0109 mm/a;对于总矿化度为75795.85 mg/L的9号水样,腐蚀速率可以降低至0.0365 mm/a,均低于0.076 mm/a,说明SBCI-01缓蚀剂具有良好的缓蚀功能。虽然增加缓蚀剂加量可以进一步降低缓蚀效果,但增加幅度较小。该类缓蚀剂对金属的缓蚀作用主要通过缓蚀剂的成膜作用来阻挡水中离子与金属表面接触,从而达到减缓金属被腐蚀的速度。对于现场水样,采用质量分数为0.1%的缓蚀剂即可达到良好的缓蚀效果,继续增加缓蚀剂加量对缓蚀速率的贡献较小,说明缓蚀剂加量(w)0.1%时即可有效保护金属表面。

1号水样腐蚀速率测试后的挂片形貌见图1。

由图1可见:1号水样对钢片主要造成非均匀点蚀。点蚀在管材腐蚀防护中的难度较大,其主要原因是水样中离子半径较小、穿透能力强的Cl-含量较高,Cl-能够优先选择吸附在金属钝化膜上,取代金属钝化膜表面的氧原子,然后和钝化膜中的阳离子结合生成可溶性氯化物,在新露出的金属表面的特定点上生成腐蚀坑。SBCI-01缓蚀剂主要通过在金属表面形成一层保护膜,从而起到减缓Cl-侵入的作用。从图1(b)中可见SBCI-01缓蚀剂能够有效减缓Cl-点蚀速率,具有较好的缓蚀作用。

2.4 温度对缓蚀剂性能的影响

考虑到SBCI-01缓蚀剂主要用于油井开采及注水井注水过程中的盐卤水防腐,需要评价应用温度对其性能的影响。SBCI-01缓蚀剂在不同温度下的缓蚀率见图2,评价所用水样为1号和9号水样。

由图2可见:当缓蚀剂加量一定时,随着温度升高,缓蚀率逐渐下降,但增加缓蚀剂加量可以提高缓蚀率。此外,缓蚀剂加量(w)0.1%时在100 ℃下的缓蚀率和缓蚀剂加量(w)0.3%的缓蚀剂在在150 ℃下的缓蚀率均达到70%以上,满足行业标准要求。

3 应用效果

将研制的SBCI-01缓蚀剂在长庆油田油房庄油田某口井进行了应用,该井2008年11月15日投产,完钻井深1803.42 m,累积产油量11593.0 t,累积产水量37980.0 t,目前含水率为84.12%,产出液总矿化度为47929 mg/L,VideoLog可视化测井显示井下套管点蚀问题显著,图像见图3。

采用井下腐蚀监测环监测缓蚀效果,缓蚀剂加注方式为定期投加,根据单井产液量与含水率计算缓蚀剂加注量,折算加注的SBCI-01缓蚀剂质量浓度为1 kg/m3(产水量),腐蚀监测环安装在动液面以下150 m的位置,温度为41 ℃,检测170 d之后的钢片腐蚀速率如表4所示,现场试验后的腐蚀监测环见图4。

表4 SBCI-01缓蚀剂在应用井中的缓蚀效果

由表4和图4可见:加注SBCI-01缓蚀剂后,腐蚀监测环的平均腐蚀速率为0.001171 mm/a,钢片表面光滑,没有出现明显的点蚀和坑蚀现象,即使在边缘发生应力损伤的部位也未见腐蚀现象,说明该缓蚀剂在现场应用中具有较好的缓蚀效果。

4 结论

针对长庆油田采油三厂油房庄油田高矿化度采出水对设备的严重点蚀问题,合成了一种高性能新型喹啉季铵盐,并将其与丙三醇、聚氧乙烯辛基苯酚醚-10及自来水按一定比例混合,最终得到了工业用SBCI-01缓蚀剂。配制的SBCI-01缓蚀剂与油房庄油田采出水具有良好的配伍性和优异缓蚀效果,缓蚀剂加量(w)为0.1%时,可以将矿化度为75795.85 mg/L、Cl-质量浓度为51316 mg/L的采出水的腐蚀速率降低至0.0365 mm/a,远低于现场生产要求的0.076 mm/a,缓蚀率达到80.0%。此外,缓蚀剂加量(w)0.1%在100 ℃下和缓蚀剂加量(w)0.3%在150 ℃下的缓蚀率均达到70%以上。现场采用井下腐蚀监测环对缓蚀剂的缓蚀效果进行了评价,评价结果显示,加入缓蚀剂后的采出液对J55钢材的平均腐蚀仅有0.001171 mm/a,且表面光滑,无明显点蚀现象,与室内试验结果完全一致。