烟气再循环对超临界二氧化碳燃煤锅炉传热性能的影响

袁 峰, 陈 亮, 王春波, 戴文浩

(华北电力大学 动力工程系,河北省低碳高效发电技术重点实验室,河北保定 071003)

燃煤发电是我国主要的电力来源,国际上也在大力发展高参数等级的超超临界机组,以进一步提高发电效率。但受到材料限制,传统的朗肯循环机组效率很难进一步提高[1-3]。而在相同工况下,超临界二氧化碳(S-CO2)布雷顿循环能够达到比常规朗肯循环更高的效率。经计算,透平进口工质温度为550 ℃时,S-CO2布雷顿循环与蒸汽朗肯循环的循环效率约为44%;透平进口工质温度高于550 ℃时,S-CO2布雷顿循环的循环效率将高于蒸汽朗肯循环[4-5]。当透平进口工质温度为650 ℃时,蒸汽锅炉机组发电效率为45%,而S-CO2布雷顿循环的发电效率却能够达到48%左右[6-7]。与蒸汽系统相比,S-CO2循环所用透平、压缩机等部件体积较小、结构紧凑、灵活性强,适于分布式系统[8]。S-CO2具有温和的临界点条件(31.1 ℃/7.38 MPa)[9-11],并且腐蚀率较低,即便在高温环境也不易与金属管壁发生化学反应。因此,S-CO2布雷顿循环成为火电领域非常有潜力的循环方案之一。

S-CO2燃煤锅炉冷却壁进口工质温度高、换热效果差,极易导致冷却壁壁面超温。为解决S-CO2锅炉冷却壁超温问题,Zhou等[12]提出了流动对称策略(FSS)和局部膨胀策略(BLES)。由于燃烧器区域热流量最高,采用FSS策略即燃烧器区域流动低温工质,能够消除局部热点。但在炉膛上部与热流量较高的区域,仍存在壁温过高问题。采用BLES策略,能够进一步降低壁温,在保证压降增幅不大的情况下,成功将冷却壁壁温降低20~30 K,但实施难度较大。针对冷却壁超温问题,杨丹蕾等[13]建立了锅侧/炉侧S-CO2传热耦合模型,通过一维周向平均温度计算,提出了烟气再循环降低壁温的方法,有效降低了冷却壁壁温并消除局部热点,但其并未研究烟气再循环对锅炉效率等参数的影响。

笔者研究了烟气再循环方案对某1 000 MW S-CO2锅炉传热的影响,分析烟气再循环对S-CO2锅炉冷却壁壁温、炉膛出口烟温、排烟温度和再热器出口工质温度的影响,希望对S-CO2锅炉设计优化提供一定的参考。

1 1 000 MW S-CO2热力循环与锅炉设计

1.1 S-CO2热力循环特点

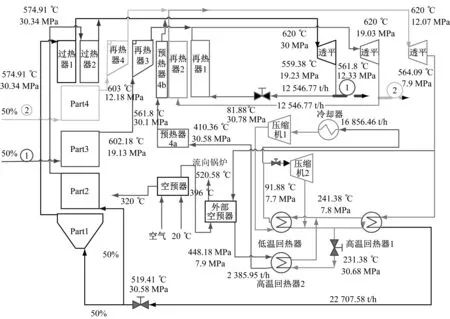

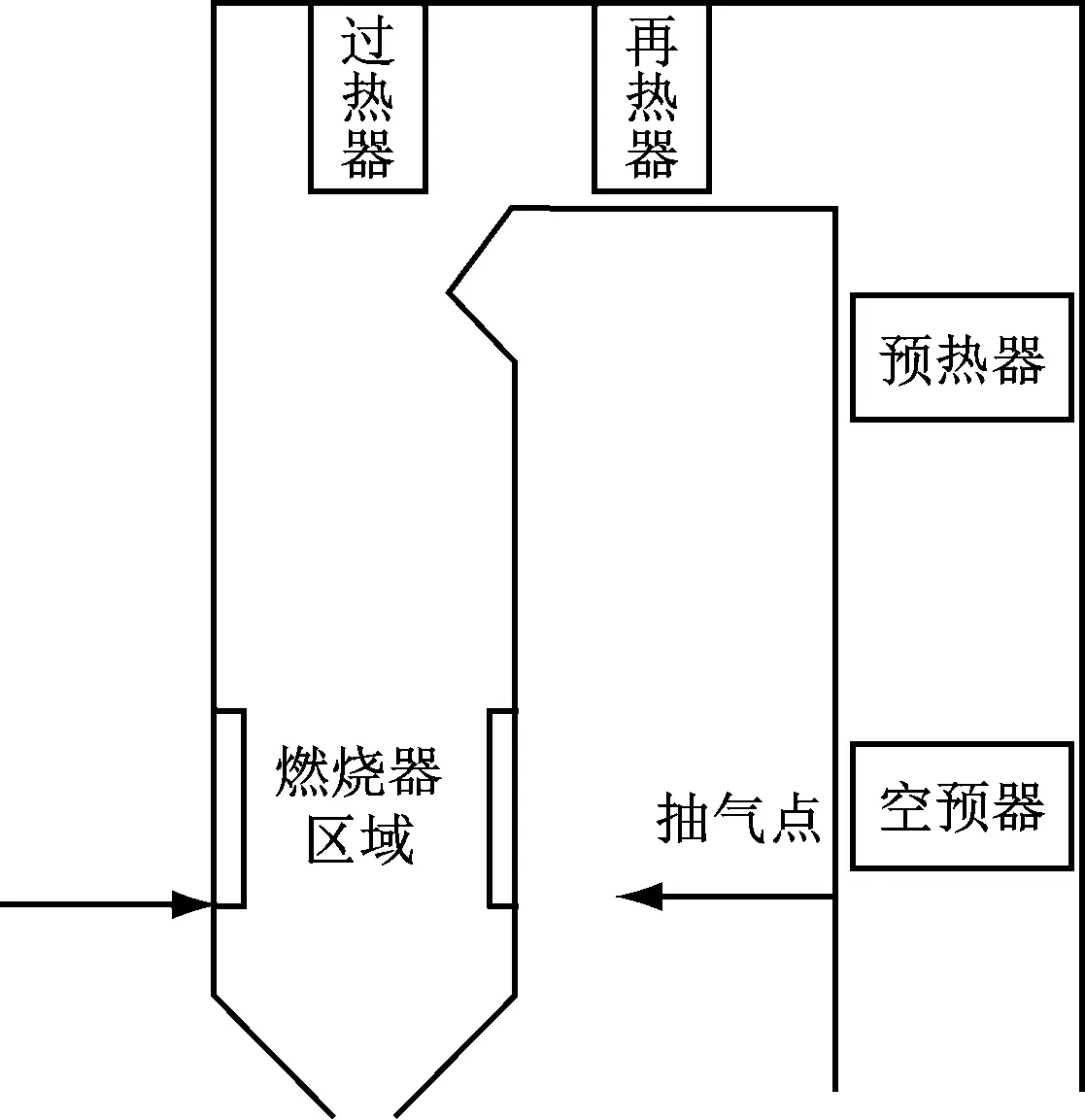

基于Sun等[14]提出的具有重叠加热作用的组合式超临界CO2循环进行锅炉设计,系统如图1所示,其中空气预热器简称为空预器。炉膛分为4段,冷却壁Part1、Part2吸热量分配给过热器,Part3、Part4的炉膛吸热量分配给再热器。从高温回热器(HTR)出来的工质分流为2部分:一部分通过冷却壁Part1吸热后进入过热器1 (SH1);另一部分则通过冷却壁Part2吸热,然后通过过热器2(SH2),与过热器1出口工质混合,再进入高压透平做功。

1.2 S-CO2锅炉设计计算方法

参考《锅炉机组热力计算标准方法》(1973)的计算思路,建立了锅炉热力计算数学模型,通过校核计算的方法进行锅炉设计。S-CO2锅炉炉膛划分为图1所示4部分,分段进行热力计算,各区段计算采用热平衡法。截面处热流密度计算公式如下:

(1)

qc=qa×η×μ

(2)

式中:qa为壁面平均热负荷,kW/m2;Bj为计算燃料量,kg/h;φ为保热系数;Δh为区段进口与出口烟气的焓差,kJ/kg;F为区段包围炉墙面积,m2;qc为壁面热流密度,kW/m2;η为计算截面上沿炉膛高度的吸热分布系数;μ为热量均流系数。

S-CO2锅炉外管壁温度计算公式[14]如下:

(3)

(4)

(5)

式中:Nu为努塞尔数;din为管道内径,m;α为对流传热系数,kW/(m2·K);λ为管壁导热系数,kW/(m·K);tin为内管壁温度,℃;tb为流体温度,℃;tout为外管壁温度,℃;dout为管壁外径,m。

1.3 S-CO2锅炉设计特点分析

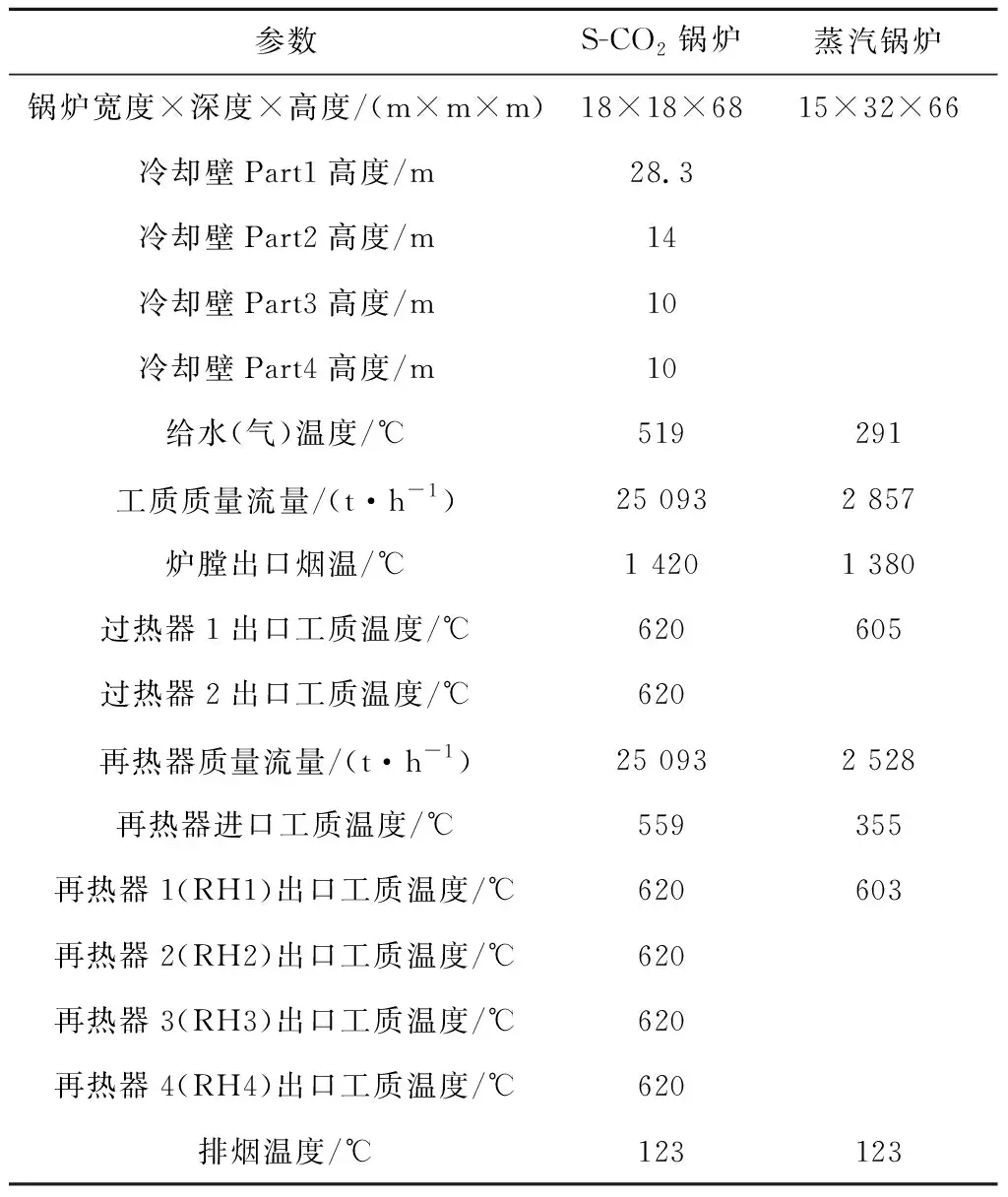

以图1所示循环系统为依据,通过校核计算方法设计了1台1 000 MW S-CO2锅炉。所用煤种为一种普通烟煤,特性如表1所示。首先假设锅炉尺寸和排烟温度等参数,然后按照烟气流动方向对各级受热面进行热力计算,最后通过渐近法调整尺寸,获得S-CO2锅炉设计尺寸,锅炉设计参数见表2。为更直观地展示S-CO2锅炉结构尺寸,选择由哈尔滨锅炉厂有限责任公司研发的某1 000 MW蒸汽锅炉进行对比,该蒸汽锅炉为一次再热、平衡通风、Π型炉[15],所用煤种与S-CO2锅炉一致。

图1 S-CO2燃煤电厂循环流程[14]

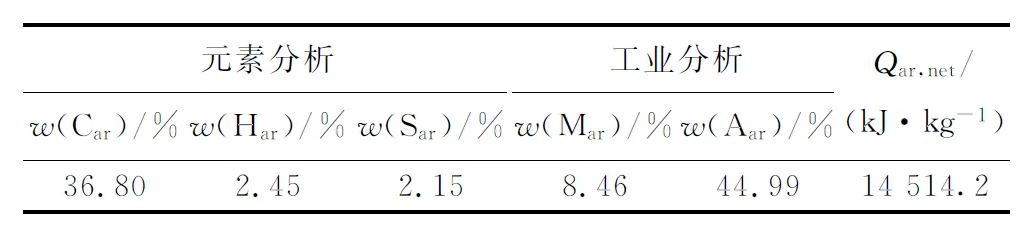

表1 煤质参数

由表2可知,S-CO2锅炉进口工质温度为519 ℃,与蒸汽锅炉相比,该温度升高了200 K左右,工质与烟气温差小。S-CO2锅炉具有温升小、流量大的特点,S-CO2锅炉的工质质量流量约为蒸汽锅炉的8倍,若采用常规锅炉结构,压降会过大。因此,S-CO2锅炉进口采用1/2分流的方式(见图1),工质质量流量变小,压降大幅降低[14]。

表2 S-CO2锅炉与蒸汽锅炉设计参数

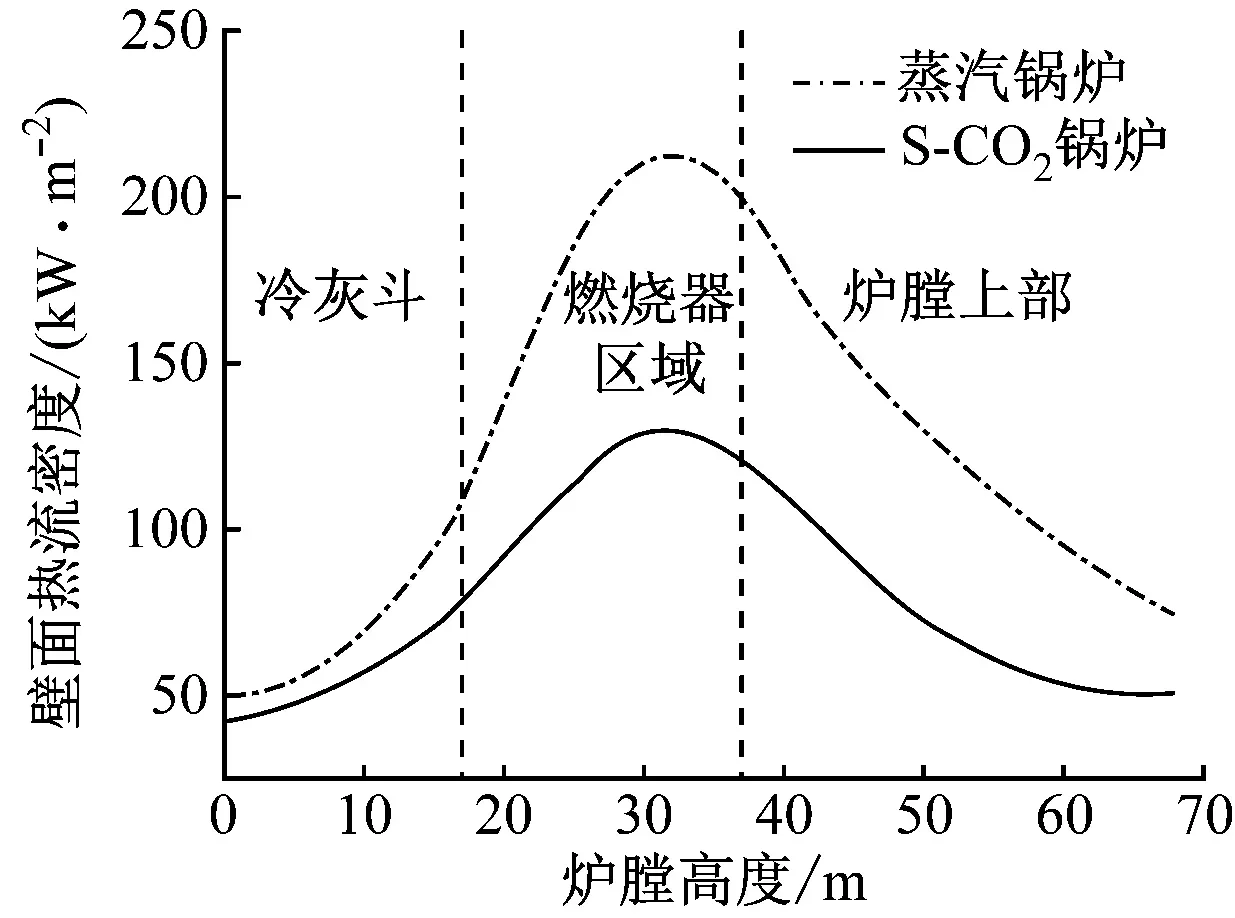

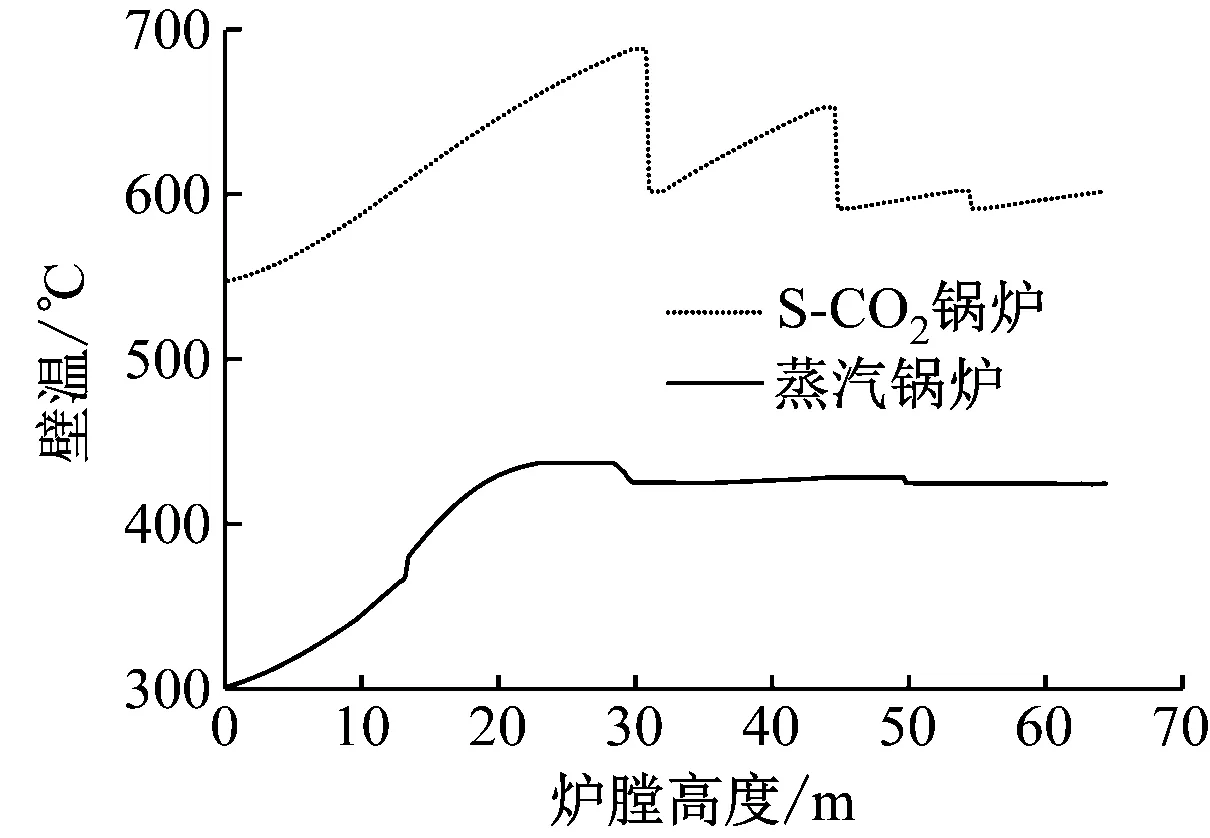

S-CO2锅炉与蒸汽锅炉壁面热流密度分布见图2。由图2可知,随着炉膛高度的增加,热流密度先增加后减少,在燃烧器区域达到最大值。与蒸汽锅炉相比,S-CO2锅炉换热较差,壁面热流密度远小于蒸汽锅炉。锅炉冷却壁壁温分布如图3所示。

图2 壁面热流密度随炉膛高度的变化趋势

由图3可知,S-CO2锅炉冷却壁壁温最高达690 ℃,远高于蒸汽锅炉的最高壁温450 ℃。锅炉壁温过高,需要采用特殊钢材,这极大增加了锅炉的制造成本,因此需要研究降低冷却壁壁温的方法。笔者通过烟气再循环来降低壁温,并对受热面结构进行优化,解决了因再循环而带来的排烟温度升高、锅炉效率降低的问题。

图3 锅炉冷却壁壁温的变化趋势

2 烟气再循环对S-CO2锅炉换热的影响

2.1 烟气再循环方案设计

采用烟气再循环方案时,抽气点设置在空预器后,引风机将10%~20%体积分数的低温烟气从最底层燃烧器下方1.5 m处送入炉膛参与燃烧,图4给出了烟气再循环方案。

图4 再循环烟气抽取位置示意图

由于采用了烟气再循环,从空预器出口到最底层燃烧器下方的烟气通道的烟气比体积、烟气组成和烟气焓值都发生了变化。因此,热力计算时需要重新计算烟气特性参数(均为标准状态)。混合后的烟气比体积vr为:

vr=v+r×vc

(6)

式中:v为无烟气再循环时该点的烟气比体积,m3/kg;r为烟气再循环率,%;vc为空预器后该点的烟气比体积,m3/kg。

混合后烟气焓值hr为:

hr=h+r×hc

(7)

式中:h为无烟气再循环时该点的烟气焓值,kJ/kg;hc为烟气再循环抽出点后的烟气焓值,kJ/kg。

混合后烟气温度θ为:

θ=hr/cr

(8)

cr=c+r×cc

(9)

式中:cr为混合后的烟气比热容,kJ/(kg·K);c为混合前烟气比热容,kJ/(kg·K);cc为烟气再循环抽出点后烟气比热容,kJ/(kg·K)。

2.2 烟气再循环的影响分析

2.2.1 烟气再循环对锅炉冷却壁壁温的影响

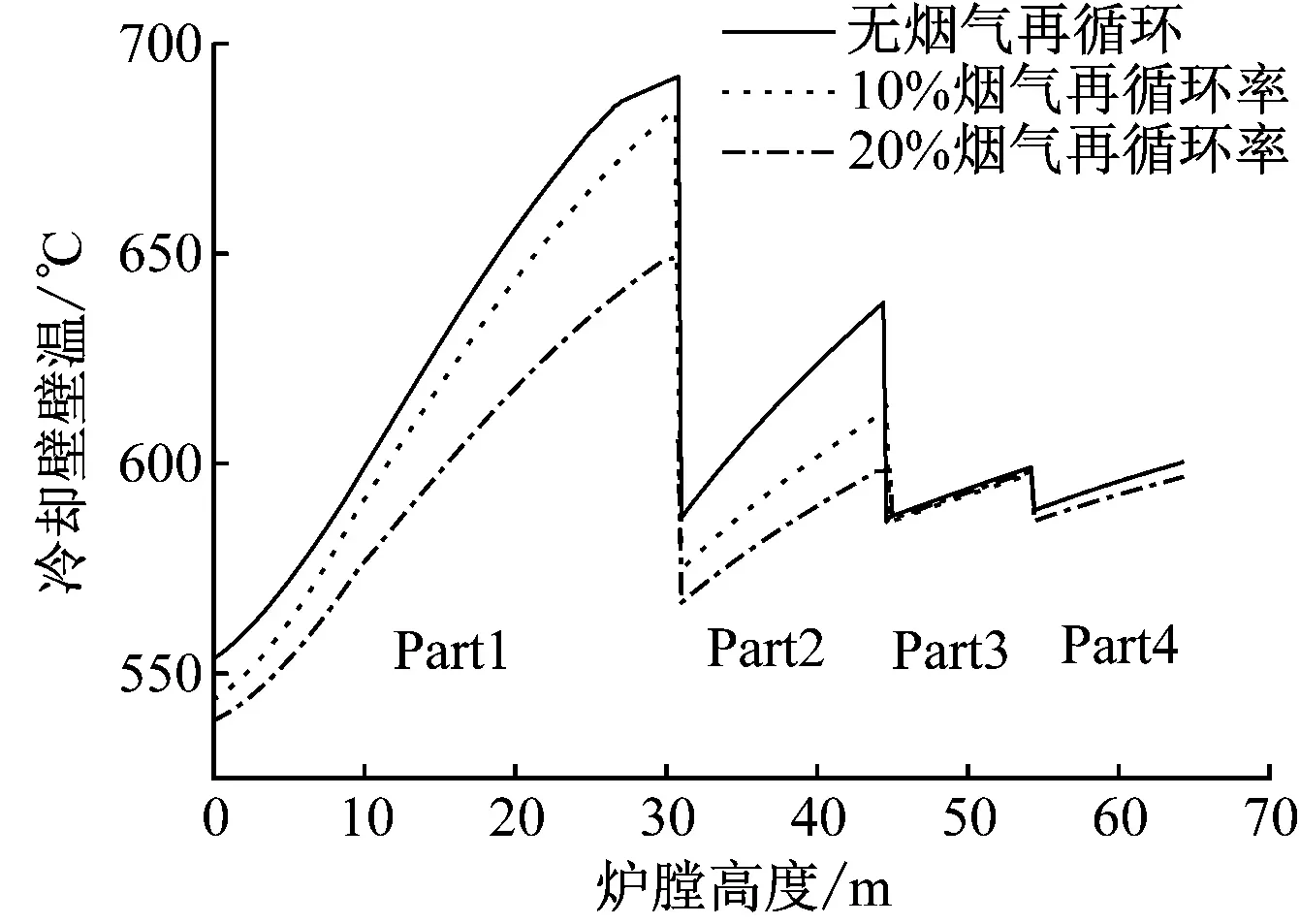

在前述设计锅炉的结构基础上,采用烟气再循环方案,S-CO2锅炉冷却壁壁温变化如图5所示。

图5 烟气再循环对S-CO2锅炉冷却壁壁温的影响

由图5可知,采用20%体积分数的再循环烟气后,锅炉冷却壁壁温最高值从690 ℃降至640 ℃,降幅最高达到50 K。这是由于烟气再循环降低了炉内烟温,减少了冷却壁的辐射吸热量,从整体上减少了壁面热流密度,使冷却壁壁温下降,提高了机组运行安全性。

在空中盘旋的二十分钟里,我听到了一个悲伤的故事。教练告诉我,迟羽和七哥结婚后的第二年,在一次常规飞行中出了事故。

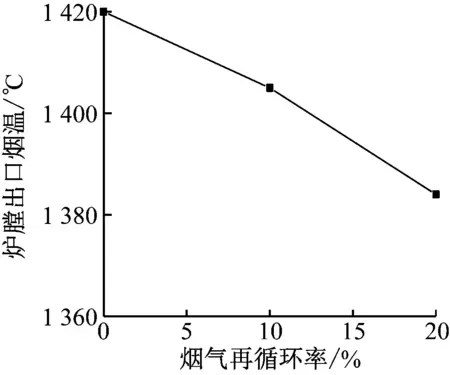

2.2.2 烟气再循环对炉膛出口烟温的影响

烟气再循环对S-CO2锅炉炉膛出口(分隔屏底部)烟温的影响见图6。

图6 烟气再循环对S-CO2锅炉炉膛出口烟温的影响

随着烟气再循环率的增加,炉膛出口烟温逐渐降低,但降幅不大。当烟气再循环率为20%时,与无烟气再循环相比,炉膛出口烟温由1 420 ℃降低至1 384 ℃,降低了36 K。这是因为低温烟气通入炉膛后,炉膛烟温下降。但烟气再循环使得烟气流速增加,停留时间变短,一定程度上缓解了炉膛出口烟温降低的幅度,最终导致炉膛出口烟温略微下降。

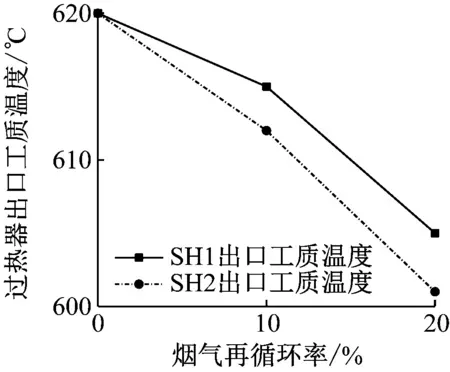

2.2.3 烟气再循环对过热器出口工质温度的影响

烟气再循环对S-CO2锅炉过热器出口工质温度的影响见图7。

图7 烟气再循环对S-CO2锅炉过热器出口工质温度的影响

由图7可知,S-CO2锅炉采用烟气再循环后,过热器出口工质温度降低。这是由于烟气再循环使得火焰温度降低,过热器辐射吸热量减少。另一方面,烟气流速增加,对流换热量增加,但其增加量远低于冷却壁吸热的减少量,最终导致过热器出口工质温度降低。

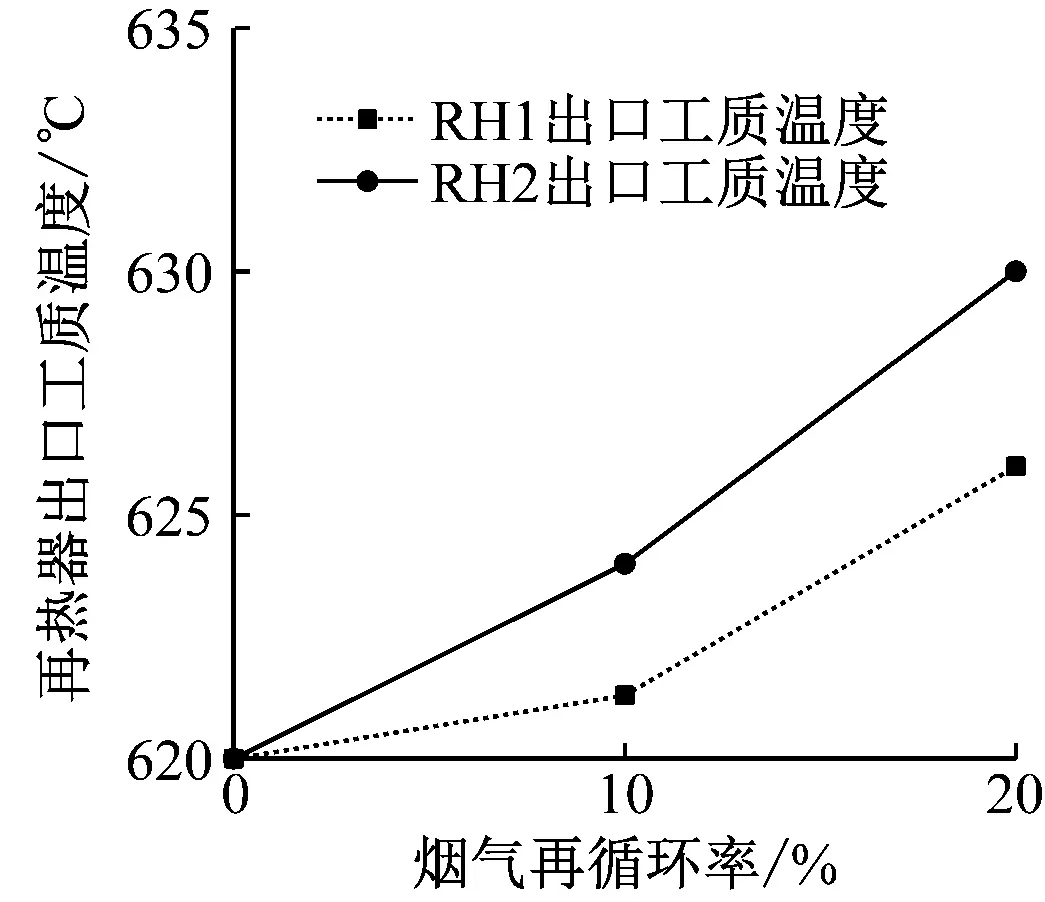

2.2.4 烟气再循环对再热器出口工质温度的影响

烟气再循环对S-CO2锅炉再热器出口工质温度的影响如图8所示。由图8可知,再热器出口工质温度随烟气再循环率的增加而升高。这是因为再热器以对流受热面为主,烟气再循环使得烟气流速增加,对流换热量增加,最终导致再热器出口工质温度上升。但冷却壁辐射吸热量减少,再热器出口工质温度增幅不大。

图8 烟气再循环对S-CO2锅炉再热器出口工质温度的影响

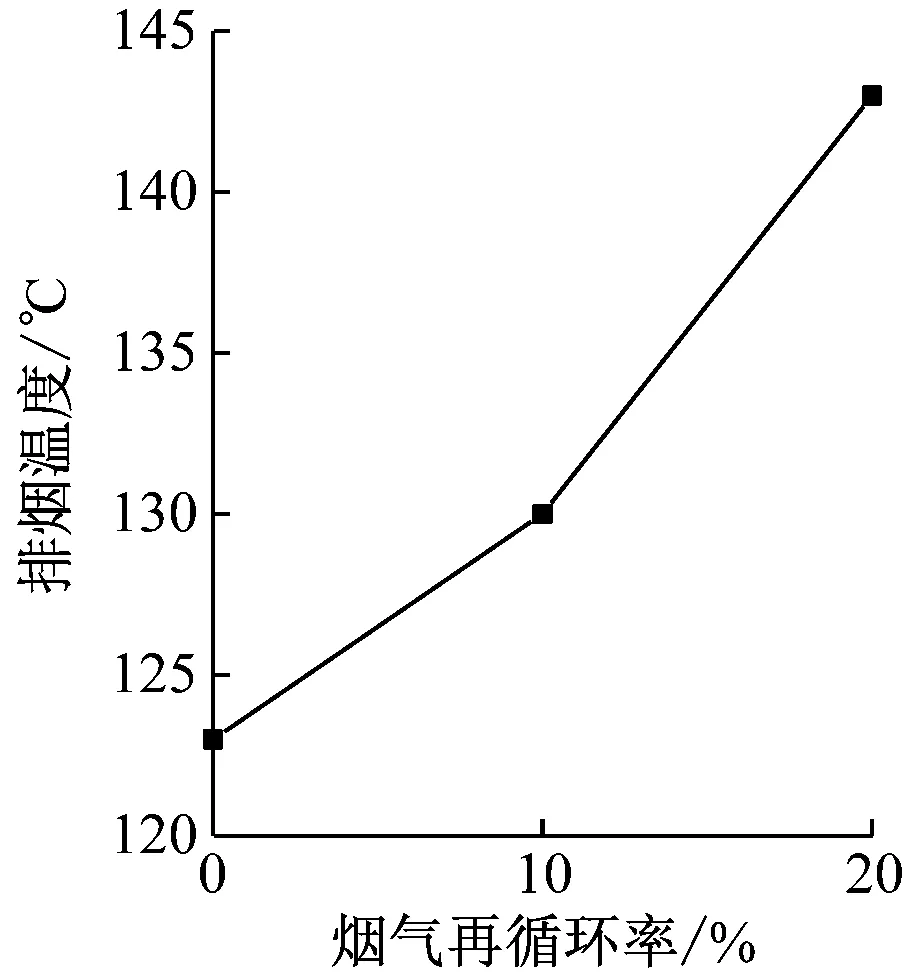

2.2.5 烟气再循环对排烟温度的影响

烟气再循环对S-CO2锅炉排烟温度的影响如图9所示。由图9可知,随着烟气再循环率的增加,流经空气预热器的烟气量较无烟气再循环时明显增加,导致排烟温度升高,排烟热损失增大。当烟气再循环率从0%增加到20%时,排烟温度升高了20 K,锅炉效率降低了1.2%。

图9 烟气再循环对S-CO2锅炉排烟温度的影响

3 烟气再循环锅炉优化设计

通过上述分析发现,直接采用烟气再循环方案虽然能够降低S-CO2锅炉冷却壁壁温,但导致排烟温度升高了20 K,过热器出口工质温度下降。因此,需要对S-CO2锅炉进行进一步优化。

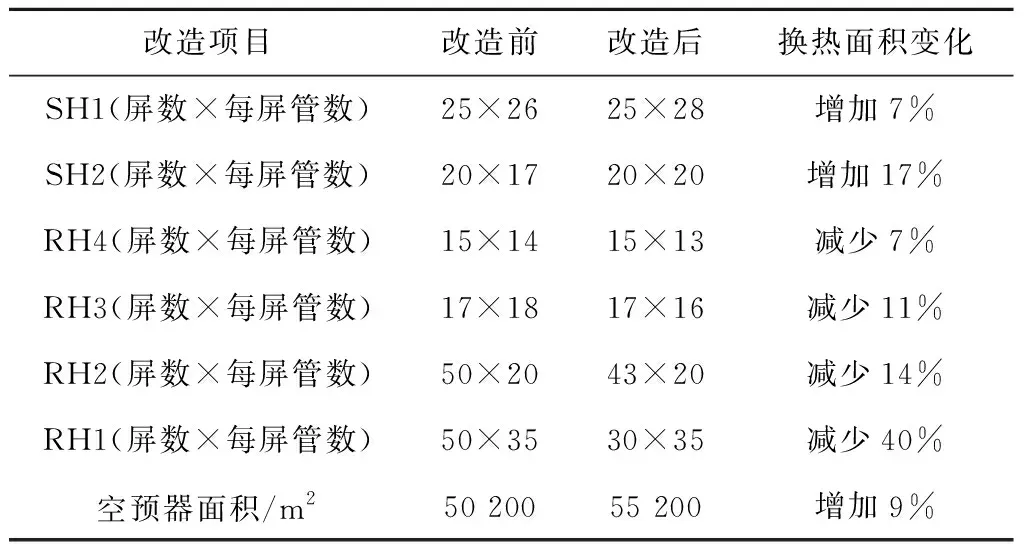

锅炉优化遵循以下原则:调节换热器与空预器的尺寸,保证过热器、再热器出口工质温度为620 ℃,排烟温度降低至原设定温度(123 ℃)。过热器以辐射换热为主,烟气再循环后辐射换热量减少,过热器出口工质温度降低,锅炉优化过程中通过增加过热器换热面积将其出口工质温度提高至设定温度(620 ℃)。再热器以对流换热为主,烟气再循环后,烟气流速增加,对流换热量增加,再热器出口工质温度升高。锅炉优化过程中通过减少再热器换热面积来减少换热量,将其出口工质温度调整至设定温度(620 ℃)。采用烟气再循环方案后,流经空预器的烟气量增加,排烟温度升高。锅炉优化通过增加空预器换热面积来增加其换热量,降低排烟温度。采用烟气再循环方案后S-CO2锅炉结构参数优化方案如表3所示。优化后锅炉过热器SH1和SH2的换热面积分别增加了7%和17%,再热器RH1和RH2的换热面积分别减少了40%和14%,空预器换热面积增加了9%。

表3 S-CO2锅炉优化方案

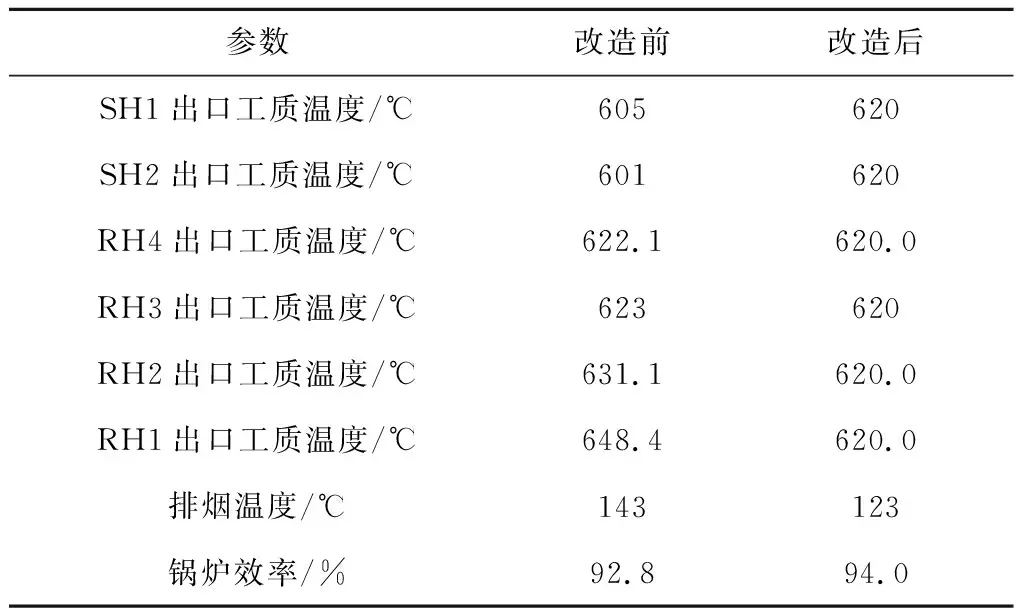

S-CO2锅炉改造后,采用烟气再循环率为20%的烟气再循环方案后热力参数如表4所示。结果表明,S-CO2锅炉进行优化改造后,当烟气再循环率为20%时,冷却壁温能够降低至650 ℃以下,同时排烟温度降低至123 ℃,锅炉各受热面出口工质温度达到设定值。

表4 S-CO2锅炉改造后受热面热力参数

4 烟气再循环对高温腐蚀的影响

4.1 计算模型与网格验证

通过Fluent软件进行燃烧模拟,构建锅炉的全尺寸三维模型并进行网格划分、网格质量检验优化。在模拟燃烧过程中,锅炉冷却壁壁温作为初始条件代入计算,为了更接近1 000 MW S-CO2锅炉燃烧工况,通过迭代的方法实现对冷却壁壁温的计算校核,建立S-CO2炉膛锅侧/炉侧耦合传热模型。

假定炉膛壁温,将其作为边界条件输入Fluent软件进行模拟计算,然后将计算得到的热流密度输入热力计算程序,得到新的炉膛壁温,最后判断壁温是否在误差范围内(±10 K),若误差满足条件则迭代结束,否则将新得到的壁温再次作为边界条件进行炉膛燃烧模拟计算,继续下一步迭代。

采用组分输运模型模拟炉膛内各组分浓度的构成,采用标准k-ε双方程模型模拟气相湍流流动,辐射模型为P-1模型。动量和能量方程选用二阶迎风格式,连续性方程收敛残差标准设为10-6。微分控制方程见式(10)~式(12)。

连续性方程为:

(10)

动量守恒方程为:

(11)

能量守恒方程为:

div(λgradT)+Φ+Sh

(12)

式中:ρ为密度,kg/m3;U为流速,m/s;τ为时间,s;p为静态压强,Pa;μ为流体动力黏度,N/(s·m2);S为源项,N/m3;xl为x、y、z方向的位移,m;ul为流体在3个方向上的速度分量,m/s;T为温度,K;Sh为流体的内热源,kJ/(m3·s);Φ为耗散函数。

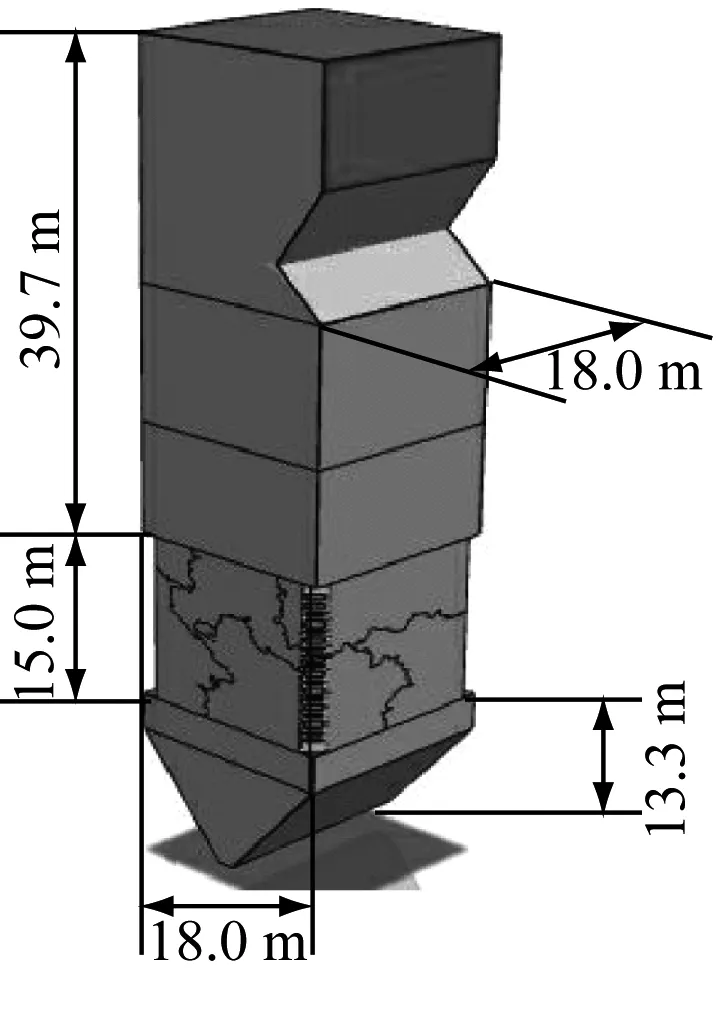

离散相采用DPM模型送入炉膛,并选取随机轨道模型对煤粉颗粒运动轨迹进行跟踪,壁面区域用标准壁面函数修正。炉膛模型如图10(a)所示,对燃烧器区域进行网格加密。

(a) S-CO2锅炉模型

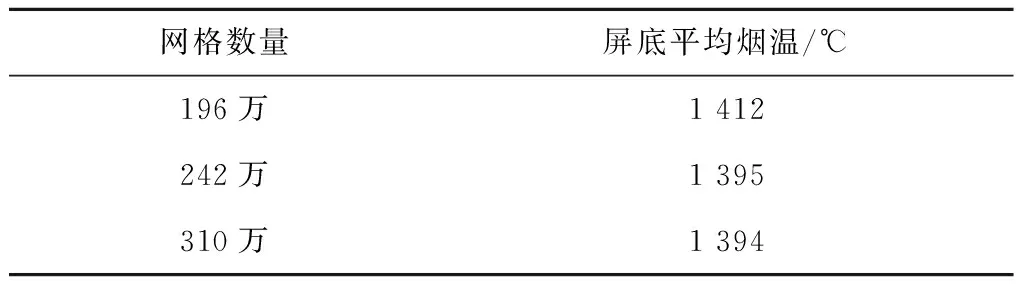

为验证网格是否有足够的精度支持计算,对计算模型进行网格无关性检验。无关性验证结果如表5所示。当采用242万网格时,既可以满足计算精度要求,又能使计算工作量适中。因此,选取网格数量242万进行计算,其扭曲度小于0.7。

表5 网格无关性验证

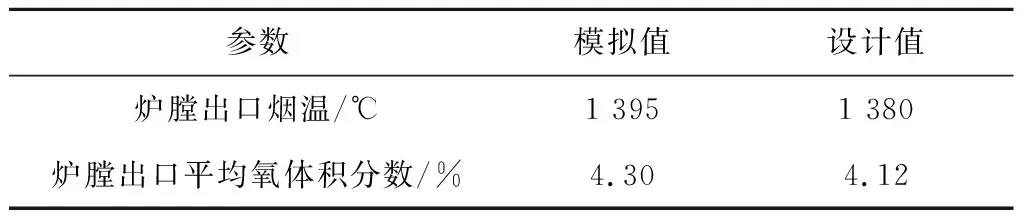

由于S-CO2锅炉研究还处于基础研究阶段,缺乏实验数据支撑,为验证模型的准确性,依据1 000 MW蒸汽锅炉的设计值[15]对模型进行验证。表6为炉膛出口烟温和氧体积分数模拟结果。由表6可知,模拟结果与蒸汽锅炉相差不大,模拟值处在合理范围内。

表6 模拟结果与设计值的对比

4.2 烟气再循环对炉膛温度和气氛场的影响

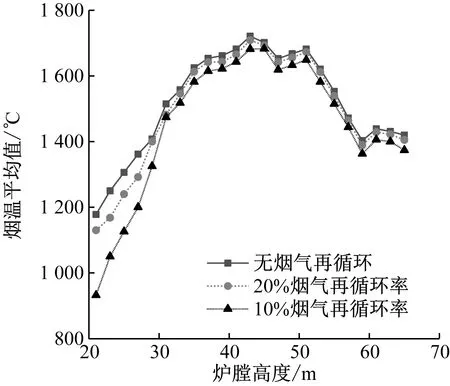

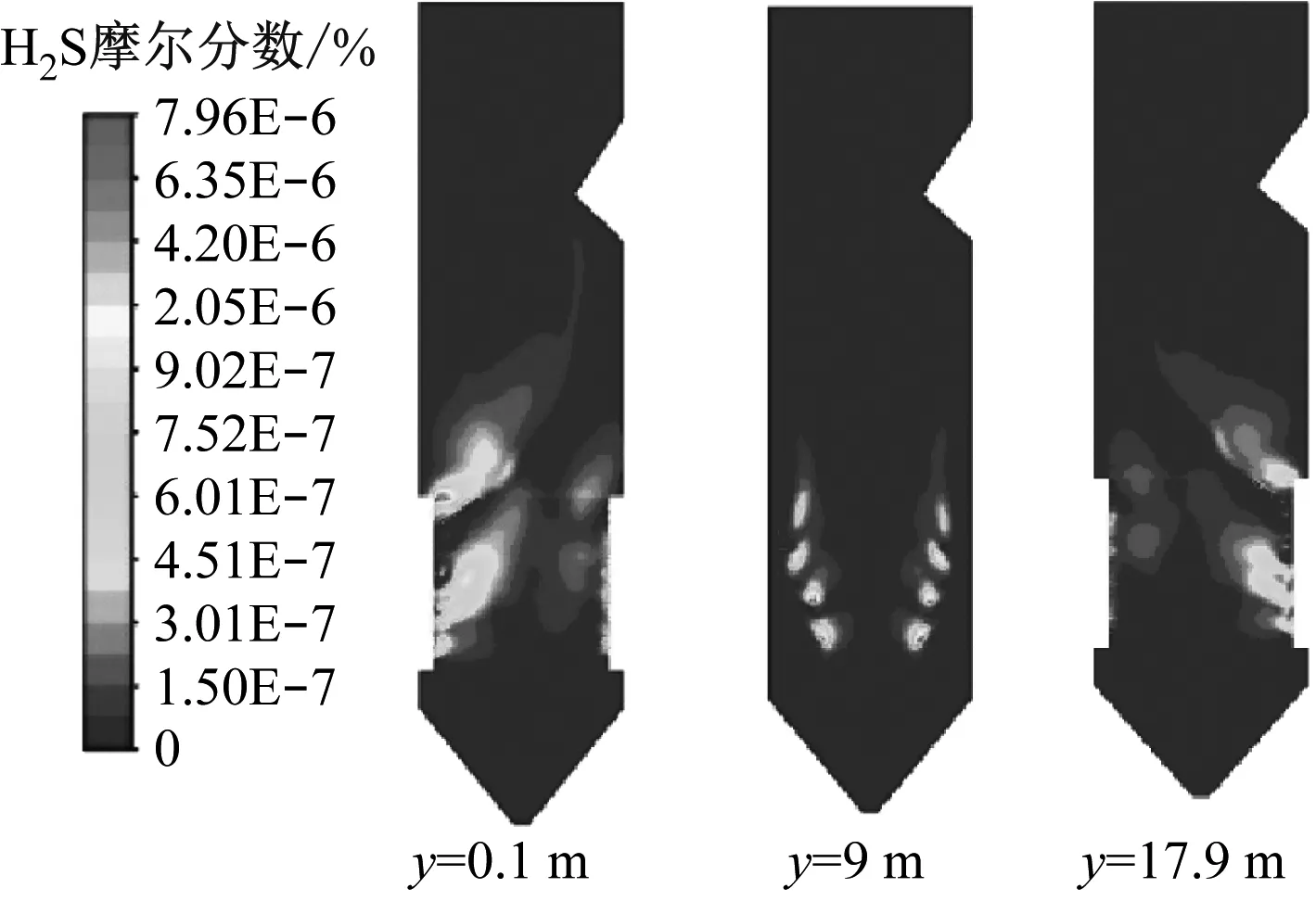

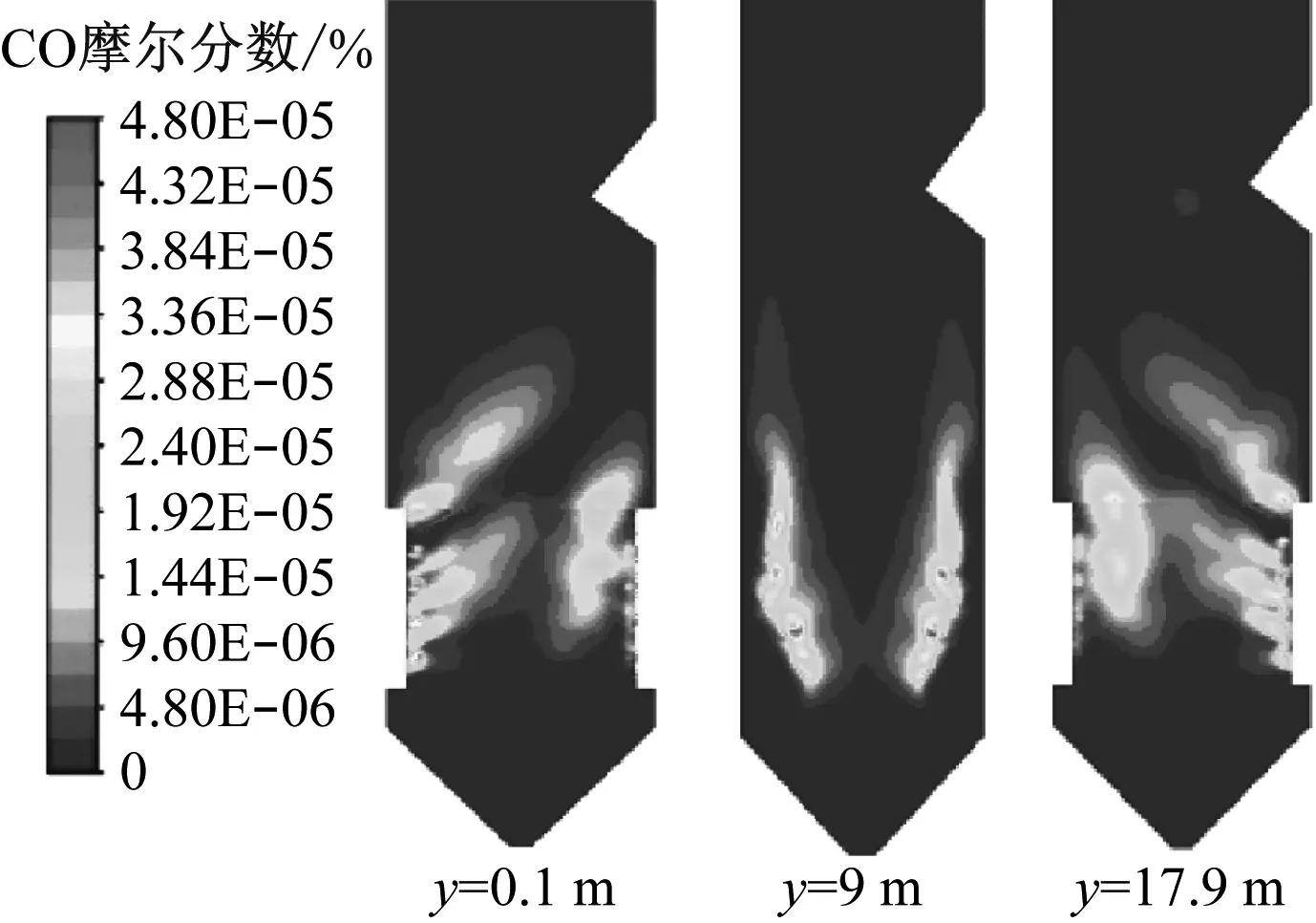

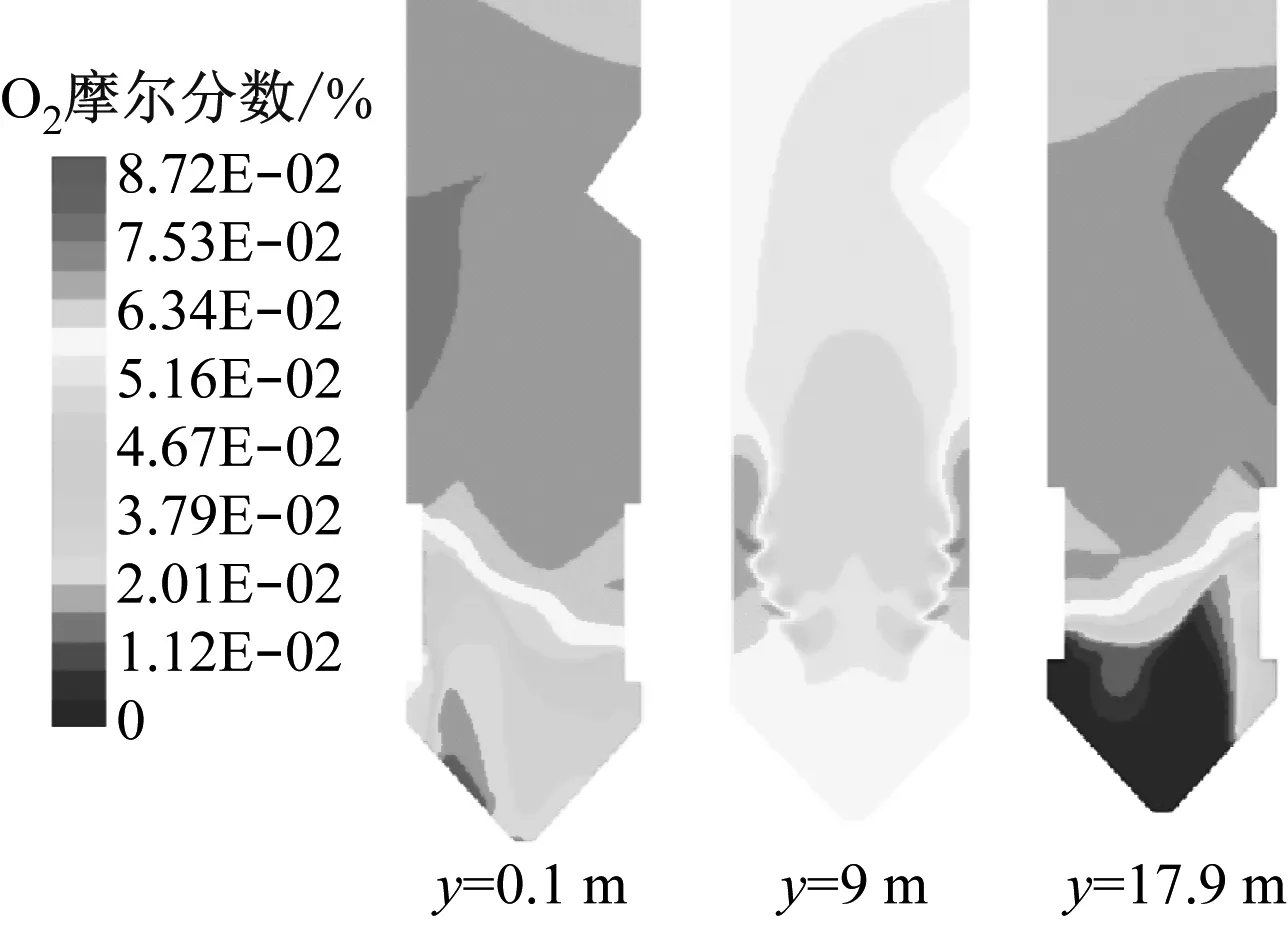

图11给出了炉膛横截面烟温平均值沿炉膛高度的变化。在燃烧器区域,煤粉容易出现不完全燃烧,从而产生H2S和CO气体。气体与金属管壁接触时,将会与金属表面的氧化层发生反应,出现高温腐蚀现象,减薄冷却壁,影响管道寿命[15]。前墙沿炉膛深度y=0.1 m、9 m和17.9 m截面处区域,H2S、CO和O2摩尔分数变化如图12~图14所示。

图11 沿炉膛高度的烟温平均值分布

由图11~图14可知,与无烟气再循环相比,采用烟气再循环后炉膛整体温度下降,冷却壁辐射吸热量减少,这有利于降低冷却壁壁温。虽然烟气再循环导致炉膛温度下降,但燃烧器区域O2摩尔分数升高,CO生成量并未增加,对炉内燃烧影响不大。

由图12~图14还可知,H2S和CO集中在燃烧器区域。这是因为燃烧器区域燃烧剧烈,高温使得H2S和CO生成加快,腐蚀速率增加。采用20%烟气再循环后,燃烧器区域H2S和CO摩尔分数降低,炉膛H2S最高摩尔分数由7.96×10-6降低至6.98×10-6,CO最高摩尔分数从48×10-6降至32×10-6。再循环烟气中含有少量O2(体积分数约为3%)。由图14可知,送入再循环烟气后,燃烧器区域O2摩尔分数升高,强化了燃烧反应,最终导致为H2S和CO摩尔分数降低,高温腐蚀速率减少。

(a) 无烟气再循环

(a) 无烟气再循环

(a) 无烟气再循环

5 结 论

(1) 直接采用烟气再循环率为20%的烟气再循环方案,S-CO2锅炉冷却壁壁温降低,最大降幅达50 K。但过热器出口工质温度降低,排烟温度升高,锅炉效率降低1.2%,锅炉需要进行优化改造。

(2) 对锅炉结构进行优化改造后,排烟温度降低至原设定温度(123 ℃),锅炉效率由92.8%提高至94%。与无烟气再循环相比,当烟气再循环率为20%时,O2摩尔分数升高,H2S最高摩尔分数由7.96×10-6降低至6.98×10-6,CO最高摩尔分数从48×10-6降至32×10-6,降低了高温腐蚀风险。