土木工程施工中裂缝处理措施

文/康中宾 中煤建筑安装工程集团有限公司第六十九工程处 河北邯郸 056002

引言:

土木工程伴随着我国城市化建设而快速发展,现阶段土木工程结构日趋复杂化,对混凝土结构性能提出了更严格的要求。而从土木工程施工现状来看,混凝土结构在施工期间会因为各种因素影响而导致裂缝现象,裂缝的出现会影响混凝土构件整体性能,不利于保证耐久性与承载力,这已经成为土木工程施工期间不容忽视的问题。因此为避免此类问题发生,需要做好混凝土裂缝的预防与控制,这是消除质量缺陷的重点内容。

1、裂缝的形成

混凝土裂缝在实际上是因为内部结构缺陷以及内部应力作用所导致的结构破坏现象。

1.1 混凝土材料的脆性问题

混凝土材料本身具有脆性的特征,因此在土木工程中可以发现,混凝土材料的抗拉强度整体水平较低,而混凝土材料抗压强度水平更高。在这种不均衡的受力条件下会导致混凝土承载力水平异常,最终导致裂缝的产生。而在脆性作用影响下所产生的裂缝普遍为垂直向上分布的。根据相关学者研究发现,目前市场上常见混凝土产品的极限拉应变普遍小于等于100με,当拉力超过这一水平后会导致结构破坏并导致开裂[1]。

1.2 荷载作用所造成的裂缝

荷载作用对混凝土结构稳定性的影响不容忽视,在外力作用下会导致混凝土出现内部出现挤、压等内力变化。在这种情况下,混凝土结构内部应力场单元分解为压拉力或者应拉力,而无论是任何一种力大于承载力时,就会导致混凝土材料发生断裂,此时结构断裂裂缝主要沿着主压力方向延伸变化。

1.3 间接作用的裂缝

在土木工程中,间接作用造成的裂缝是造成了接缝的主要原因,一般情况下间接裂缝是指非荷载作用引发的裂缝。例如因为混凝土材料本身存在结构变形现象;或者因为温度原因而导致混凝土内外结构应力发生变化,此时随着应力水平不断提升且超过结构所承受的程度时,则会导致裂缝的出现。

2、常见混凝土裂缝及其应对方法

2.1 承载力裂缝

2.1.1 承载力裂缝的发生机制

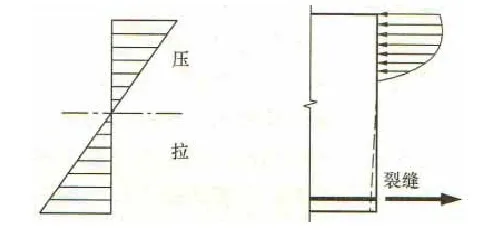

在土木结构中,受弯是混凝土结构中常见的受力形式,这也是混凝土结构中较为常见的受力裂缝。此时受弯构件的压应力结构如图1所示。

图1 承载力裂缝的受拉力示意图

在图1介绍的受力作用下,因为抗拉应力水平较低,因此在土木工程钢混结构下,钢筋承担起大部分拉应力的功能,所以从整个结构来看,除了极少数的预应力构件,大部分混凝土构件受拉部位都存在裂缝。此类裂缝普遍垂直于受力钢筋,且受拉边缘裂缝部位的缝隙宽度最大,并且在受压区终止。此时若混凝土构件裂缝宽度较大,则证明钢筋所承受的拉应力过高。

同时受压裂缝也是承载力裂缝的重要表现形式,发生此类裂缝的主要原因,是竖向的混凝土构件柱、墙、基础等主要承受以压力为主的垂直荷载,若压应力超过混凝土构件的抗压强度时则会造成混凝土构件的破坏。此时因为压应力造成的裂缝主要沿着主应力的轨迹分布,早期的受压裂缝多为表面出现的不连续以及平行裂缝等;随着裂缝进一步发展,会导致竖向裂缝连成一片,造成侧向膨胀,并导致混凝土材料表面剥落。

2.1.2 预防措施

为预防承载力裂缝发生,相关人员在土木工程混凝土结构设计中则需要考虑到工程项目的整体受力情况,尤其是结构中的可变荷载、永久荷载等都应严格参照设计规范,例如针对混凝土构件中所要求的临时荷载,则可以根据最大荷载水平数据参数计算。

同时在预防承载力裂缝期间,应考虑到其情况的影响,例如建筑物本身的性能指标要求,包括混凝土构件的体积以及占地面积等。土木工程项目所在地的气温以及环境因素、施工条件等因素的影响做出综合评估,其中较为常见的措施就是根据实际情况确定最大钢筋直径以及配筋率范围等。以某土木工程项目为例,该工程选择C30 混凝土,当钢筋直径为18mm 时,计算HRB335 的配筋率为0.49-0.59%时即可达到预防承载力裂缝发生的目标。

2.2 收缩裂缝

2.2.1 收缩裂缝发生的原因

土木工程混凝土结构的收缩裂缝主要出现在构件的表面,并且一旦裂缝发生后可能出现不规律的裂缝形态,主要原因是干缩造成的混凝土材料裂缝。而造成此类裂缝的原因是多方面的,如在振捣混凝土时因为振动时间不达标而导致材料出现密度差异,部分水泥浆只能漂浮在上层,再加之钢筋等各种物质的阻挡,最终影响了混凝土结构中原材料的密度,所以建成后可能出现材料结构性能变化。或者在混凝土构件浇筑后因为养护方案不合理,导致表层水分流失速度加快,因为混凝土水分差值而影响结构稳定性,尤其是在混凝土构件表面会出现大小不一裂缝[2]。

2.2.2 防治方法

(1)强化混凝土养护管理。在土木工程混凝土构件养护中应做好夜盖养护,维持相对稳定的湿度环境。针对土木工程夏季施工情况,应在混凝土表面定期洒水,避免构件表面出现较大温差。或者当商品混凝土在满足泵送性以及和易性的基础上,应控制恒定的骨料含泥量,并且要避免砂率或者坍落度偏高等问题;

(2)合理设置控制缝。控制缝可以削弱混凝土结构的截面,可以达到释放拉应力或者拉应变的目的。从建筑工程项目施工质量管理角度来看,当土木工程混凝土构件的间接裂缝发生后,最终消除周边积聚的拉应力,最终达到减少裂缝发生的目的。现阶段控制缝主要被设置在细长的结构单元中,例如土木工程的墙体、楼板等构件均可以发现缝隙的存在。或者也可以将控制缝设置在应力大部分集中的区域,这种改进方法可以避免裂缝进一步发展。

根据现有工程项目的经验,墙体的控制缝间距普遍为5-8m;若土木工程的墙体底部被固定在基岩等特殊结构中,控制缝间距可控制在3.0m-3.5m 之间。阳台楼板周边设置温度收缩裂缝,温度裂缝间距应控制在3m 以内;土木工程建筑物的地面间距通常为6.5-7.5m。上述控制缝可以按照正方形结构进行划分。

2.3 温度裂缝

2.3.1 温度裂缝发生的原因

造成土木工程温度裂缝发生的原因主要集中在以下几方面:(1)年温差。年温差是指因为四季更迭而导致温度变化,如夏季温度整体高于冬秋季节等,但是年温差所造成的温度变化是相对缓慢的,只有混凝土结构的位移超过限值之后才会出现此类裂缝;(2)日照温差。日照温差是指因为太阳光长期照射所引发的温度裂缝,这是因为在长期太阳光照射的情况下,会导致被照射部位的温度明显高于其他部位。因为日照温差所产生的温度裂缝具有分布不规律的问题,在温度照射变化的影响下会导致局部应力变化,若局部拉应力大于约束作用,则会导致裂缝发生,表现为局部混凝土开裂;(3)水热化现象。混凝土构件的水热化问题不容忽视,这是因为在土木工程大体积混凝土浇筑过程中,水热化现象会不断释放高温,而混凝土结构的内外温度差过大最终引发裂缝现象;(4)在某些特殊工况下会导致裂缝的产生。例如在T 梁横隔板施工期间需要焊接支座预埋钢板等,此时若操作不当会导致混凝土材料因为灼伤而被破坏,或者施工中采用电热张拉法时会进一步加剧表面温度差异,造成温度裂缝。

2.3.2 温度裂缝的处置方法

为有效预防混凝土构件的裂缝现象,在未来土木工程中应重点关注以下问题:(1)进一步改进混凝土配料配比方案,如在混凝土项目中适当添加塑化剂或者引气剂等,这种方法可以取代部分水泥材料;(2)在拌和混凝土期间可在水中添加少量冰块,或者搅拌碎石前先冷却,上述施工方法的优点就是可以降低浇筑的温度,避免出现大范围降温;(3)在夏季浇筑混凝土时,应尽量控制混凝土材料的厚度,必要时可向材料中添加冷却管,达到快速降低混凝土材料的温度;(4)若发现混凝土构件的气温温差偏大,则在养护中需做保温,如在混凝土构件表面覆盖草席或者毡布等,避免内外温差值过大;(5)季节性的温度裂缝常见于上墙以及屋盖等部位,针对上述特殊部位需完善隔热方案。

2.4 构造裂缝

2.4.1 构造裂缝的类型

土木工程项目中除了混凝土构件内部的质量缺陷外,整个结构的局部也可能因为质量不均匀或者刚度突变等现象造成局部区域裂缝,上述裂缝难以通过常规设计方法进行规避。例如在土木工程项目中,因为宏观结构裂缝存在体量偏大的现象,可能造成更为严重的体形突变等情况,此时任何细小差异都会导致约束条件改变,最终在建筑物中的某些薄弱环节会因为约束作用的积累过大,最终引发开裂。或者因为混凝土结构外形转角导致纵向受力钢筋转折,转折现象会导致横向附加力水平变化而引发裂缝。尤其是在凹角位置,因为常规土木结构无法消除转折造成的侧向拉力,这种现象会导致穿力不均衡甚至在局部位置聚集,最终导致裂缝发生[3]。

2.4.2 处置方法

对于设计人员而言,应高度认识到构造裂缝的处置方案,常见措施包括:(1)在土木工程混凝土构件设计中,采用细筋密配形式布置受力钢筋,可大大改善裂缝形态;(2)应严格按照规范设置混凝土伸缩缝;(3)设置后浇带在早期可以达到减少结构裂缝的目标,但是无法取代伸缩裂缝,因此浇筑混凝土间隔周期超过60 天的情况下可根据现场情况选择膨胀混凝土做第二次浇筑;(4)在施工中可采用预应力构件的叠合结构,这种结构设计方案可以有效减少裂缝的发生。

3、混凝土裂缝的防治方案

3.1 合理控制原材料

在土木工程中,混凝土材料质量关乎混凝土构件的性能,例如现行相关规范中针对混凝土集料最大粒径做出严格限制,若最大粒径超标不仅会加剧设备的磨损,也会导致混凝土施工发生严重离析,无法保证混凝土材料的均匀性。因此在土木工程中应严格控制粒径,确定粒径参数范围。例如某土木工程中混凝土构件的截面积为240×240mm,钢筋最小净间距24mm,该项目中针对石子粒径做出严格限制,要求最大粒径应小于等于10mm。

集料级配是影响混凝土材料强度水平的重要因素,以天然沙砾为例,若细集料缺乏会影响级配效果,因此需要在现有材料比重中添加7%左右的水泥维持结构稳定性。相关学者在研究中也证实,采用水泥稳定最佳级配砂砾而制得的混凝土结构的强度,要比稳定天然砂砾制得的混凝土结构的强度高出50%~100%[4],这对于指导土木工程施工有一定的借鉴作用。

3.2 严格控制拌和料质量

3.2.1 原材料质量管理

对于土木工程项目中出现的大体积混凝土开裂问题,可以通过调整水化热的方法有效减少裂缝的发生,在改善收缩比之后增强整体抗压强度,为了实现该目标,则需要严格控制混凝土材料。

因此土木工程在筛选水泥品种时应综合考虑混凝土材料的水热化、强度等指标变化,例如部分商品混凝土虽然水热化较低,但是其强度不达标,所以为了确保其强度符合标准,则需要增加水泥的用量,最终造成严重的混凝土构件发热问题,这是未来工程项目中需要重点考虑的问题。而从建筑行业市场来看,当前常见的水泥材料主要分为矿渣硅酸盐水泥、普通硅酸盐水泥等,相比之下矿渣硅酸盐水泥具有水热化低的优点,以42.5#为例,矿渣硅酸盐水泥虽然早期强度偏低,但是其热量释放仅为355kJ/kg,且干缩性良好;相比之下,普通硅酸盐水泥的早期强度更高,但是水化热高达420-450kJ/kg,两者之间数据差异明显。所以根据上述数据差异,在土木工程中应合理选择混凝土材料,根据工程规范选择性能满意的水泥品种,这是消除混凝土裂缝的合理手段。

3.2.2 控制水泥用量

在土木工程混合料设计方案中针对水泥用量做出了严格的限制,所以工程项目中应保障水泥材料用量正确,将其数据误差控制在理想范围内。相关调查发现,在1 立方米的混凝土中,每增加10kg 的水泥用量,则会导致混凝土水化热升温1.6℃。所以在工程项目中严格控制水泥材料的使用可以降低温度应力水平,进而避免混凝土结构发生裂缝[5]。

而对于某些高层建筑物而言,因为高层建筑物的施工建设周期较长,尤其是地下室外墙结构会在工程项目进行到一段时间之后才会做承载设计。所以根据这一特征,只需要确保地下室外墙混凝土的强度在28d 之后开始逐步提高,并且在预期时间内增加至设计强度即可。所以土木工程混凝土工程应根据地下室承受荷载水平计算外墙结构与强度等指标,在经过质检等部门批复后可以使用f45 替换f28,这种方法可以减少水泥配入量,降低水化热最高可能达到6-7℃,有助于保障混凝土结构稳定。

最后,外加剂的使用也是减少裂缝的发生的主要方法,这是因为合理使用外加剂可以降低混凝土的使用量。如在混凝土项目中添加一定量的胶凝物质可以降低水化热温度。在具体操作中应根据混凝土材料现场试验结果确定最终参数。

3.3 合理控制施工工艺

施工工艺对混凝土裂缝有直接影响,例如在混凝土工程项目振捣工艺中,传统搅拌工艺是将水分与材料均匀散落在石子上,并水泥与石子有效结合,在混凝土材料硬化之后,水膜层将会使得界面过渡层呈现出疏松多孔的状态,阻碍了石子与硬化水泥砂浆的粘结过程,不利于保证混凝土材料的物理性能。针对上述问题,在混凝土工程项目施工中可以采取净浆裹石搅拌施工工艺,该工艺的核心工艺点是将水泥与水搅拌成均匀的水泥砂浆之后再施工,这种加工处理方法可以避免形成水泥团粒等材料,可以提升强度。同时这种施工工艺可以强化水泥石与石子之间的机械咬合作用,在将表面凹陷位置填充水泥净浆之后,形成低水灰比的净浆外壳,这个外壳具有更高的物理强度,保障了施工质量[6]。

4、土木工程混凝土裂缝处理的新方法

随着工程项目施工工艺的改进,很多新技术被广泛应用到土木工程项目中,其中粘钢、碳纤维加固法则是其中的代表。从施工效果来看,该工艺的技术优势显著,具有操作工艺简单、裂缝加固时间短以及所需空间场地小等优点,不影响后期土木工程施工要求。现阶段粘钢、碳纤维加固法的基本工艺流程包括:混凝土构件表面处理→配胶→粘贴→固定与固化→检验→防腐。

在采用粘钢、碳纤维加固法时,其中的关键工艺点包括:(1)在表面处理中,可用硬毛刷等材料彻底清理混凝土表面,彻底清理混凝土的油污以及相关污染物之后,再用打磨机对原材料表面进行加工,磨除表层结构厚度约为2mm,使加工后的混凝土结构材料表面干净后,再用压缩空气机吹离表面浮渣,并用脱脂棉擦拭加工后的表面。在处理后若发现混凝土材料表面湿度过大,则可以采用人工干燥的方法进行处理加工;(2)表面加工后涂胶,避免污染;用抹刀将结构胶涂抹在混凝土与钢板表面,在两者结合面做多次刮抹后,使胶充分浸润在原材料表面,维持中间厚、两边薄的状态,再将钢板粘贴在指定位置。粘贴钢板后用木槌轻轻敲打,使钢板彻底贴合在胶上,此时若发现回声坚实,则证明贴合效果良好,否则做第二次贴合;(3)贴好钢板后,可用膨胀螺栓加固,此时要严格控制加压量,保证胶液在边缘侧有一定填充暴露,但是不会出现胶水挤出;(4)在上述操作结束后,可在20℃环境下连续固化,在固化阶段要避免晃动、调位,之后即可拆除夹具等;(5)最后对裂缝做非破损检验,先用肉眼观察钢板边缘位置状态,在确定固定效果良好后,观察边缘位置溢胶状态,用小锤敲击钢板后观察结构胶密实度以及硬化水平。

结语:

在土木工程施工中,做好裂缝处理成为提升工程项目施工质量的关键点,而在实际上,引发工程混凝土构件性能缺陷的原因是多方面的,因此相关人员应深入了解混凝土构件发生裂缝的原因,针对各类质量缺陷问题做好质量预防,这样才能最大限度上提升土木工程混凝土构件施工质量,避免质量缺陷发生,具有可行性。最后,粘钢、碳纤维加固法等方法是处理土木工程裂缝的有效方法,该方法的效果满意,具有进一步推广价值。