波浪载荷及气动力引起的半潜浮式风机疲劳损伤分析

冯士伦,杨 虎,唐友刚,李 焱

(1.天津大学 建筑工程学院,天津 300350; 2.天津大学 水利工程仿真与安全国家重点实验室,天津 300350)

海上风力机遭受风浪流的共同作用,此外叶轮转动引起的气动载荷也作用在风机基础结构上,会引起基础结构疲劳损伤,因此综合考虑风力机基础结构受到的多种载荷,分析风力机基础结构的疲劳,历来受到重视[1-2]。目前我国对于近海风力机基础结构的疲劳损伤分析,主要是针对海上固定单桩风力机[2-7]。刘胜祥等[2]针对固定混凝土桩支撑结构,考虑确定性波浪及风载荷作用,采用Miner累积损伤准则计算疲劳寿命,但研究中仅计入风的阻力载荷,不考虑叶轮转动引起的气动载荷。我国船级社(CCS)2013年发布了《海洋工程结构物疲劳强度评估指南》[3],给出了波浪载荷引起的疲劳计算方法,包括频域谱疲劳和时域疲劳计算方法。盛振国等[4]针对固定基础风机结构,将不同风、浪、流载荷在时域内叠加,计算综合载荷引起的结构热点应力,基于Miner累积损伤准则求疲劳寿命,但是气动载荷引起的应力分布是否为韦伯分布仍待研究。王滨等[5]针对三脚架基础结构,基于谱分析方法计算疲劳损伤,结论认为波浪引起的结构疲劳损伤占87%,分析中没有计入气动载荷。刘畅和李良碧[6]针对近海固定风机单桩式支撑结构,采用谱疲劳分析法进行疲劳损伤分析。方通通等[7]运用FAST软件计算气动力和波浪力,与SACS接口,计算综合载荷作用下固定基础结构的疲劳损伤。近海风力机固定基础结构疲劳分析的方法比较成熟,基本方法包括谱分析方法和时域分析方法。我国对于近海浮式风力机的研究近几年才开始,浮式风力机基础结构疲劳损伤研究还不够深入。

近海浮式风力机结构疲劳分析一般是考虑基础与塔柱的连接部位,这是浮式风力机结构的热点应力区,是疲劳分析需要考虑的关键结构区域[8]。浮式风力机结构疲劳分析难度远大于固定基础结构风力机,因为浮式基础结构包括系泊系统,整个风力机系统处于大幅运动之中,水动力载荷和运动耦合分析是结构疲劳分析面临的复杂问题。陶海成[8]针对浮式风力机半潜式基础,考虑波浪散布图计算基础结构的应力,基于全概率谱疲劳分析方法对“热点”区域进行了疲劳强度计算。方龙等[9]分析了海上三浮体式风机的基础结构中风机支撑结构的疲劳寿命,考虑波浪和风载荷共同作用,基于Miner线性累积损伤准则计算结构在各工况下的疲劳损伤,但没有考虑叶轮转动引起的气动载荷。李浩然等[10]针对Spar型浮式基础风力机,考虑风、浪及气动力作用,根据不同海况风浪联合分布概率,基于Miner线性累积损伤准则计算塔架底部短期疲劳损伤。Kim等[11]引入神经网络方法,提出了用于降低疲劳计算工作量的简化方法。桑松等[12]针对半潜式浮式风力机基础,基于SESAM和FAST软件,计算结构疲劳损伤。

浮式风力机疲劳分析,由于时域计算工作量巨大,目前的研究工作主要基于频域谱疲劳分析方法,或者基于半频域加半时域方法,计算过程一般仅考虑波浪和风的拖曳力。关于叶片转动引起的气动力对于疲劳损伤的影响,如何简化气动力疲劳损伤的计算,目前尚缺乏研究。这里结合浅水10 MW风力机,计算环境载荷引起的疲劳,并提出简化的风力机气动力损伤分析方法,研究气动力对于浮式基础结构的损伤,评估气动力对于浮式基础结构疲劳损伤的影响。

1 波浪载荷引起的浮式基础结构疲劳分析理论

结构系统在海洋环境交变载荷作用下会出现裂纹,当裂纹累积到一定程度时结构产生宏观裂纹,最终导致结构失稳破坏。一般假定结构为线性疲劳损伤,因此疲劳损伤是可以叠加的,线性结构的疲劳损伤采用Miner准则计算,计算累积损伤的一般公式为:

(1)

式中:NR表示所考虑的整个时间间隔内应力范围的循环总次数;N(S)表示应力范围为S的单一循环载荷作用下达到破坏所需的循环次数,基于S-N曲线获得;fS(S)为应力幅值分布函数。如果fS(S)基于谱分析方法获得,则为谱疲劳分析方法。

波浪载荷引起的结构疲劳,多采用谱疲劳分析方法研究,是目前海洋工程结构疲劳分析的主要方法。其方法及流程为:

1)计算应力传递函数

所谓应力传递函数,是指单位波高、不同周期波浪作用下引起的结构应力。计算方法是:针对每个工况,选取单位波高,对每一个波浪频率以及每一个浪向角都进行一次结构分析,然后用得到的应力结果直接生成应力响应传递函数Hσ(ω|θ),ω为波浪频率,θ为浪向角。更为详细的计算过程见文献[3]。

2)计算应力能量谱Sσ(ω|Hs,Tz,θ)

Sσ(ω|Hs,Tz,θ)=Hσ(ω|θ)2Sη(ω|Hs,Tz)

(2)

式中:Sσ(ω|Hs,Tz,θ)为应力能量谱,Hs为有效波高,查波浪散布图确定,Tz为波浪谱谱峰周期。

3)计算应力能量谱的谱矩

(3)

4)计算瑞利分布的应力概率密度函数

海洋工程结构一般应力范围短期分布服从瑞利分布,按照瑞利分布第i个短期海况应力概率密度函数为:

(4)

关于应力传递函数、能量谱谱矩、概率密度函数计算,都可以在SESAM软件中实现。

5)应用迈因纳准则(Miner law)计算累积疲劳损伤

假设S-N曲线的形式为N=KS-m,参照波浪散布图,第i个短期海况造成的短期疲劳损伤为[3]:

(5)

式中:Di为第i个短期海况造成的疲劳损伤;T为设计寿命,s;fi为第i个短期海况应力平均上过零周期的频率,Pi为有效波高和上过零周期的联合概率;m和K为定义S-N曲线的两个物理参数。

将波浪散布图中各个短期海况(假设共M个短期海况)引起的疲劳损伤进行累加,得到总累积损伤D:

(6)

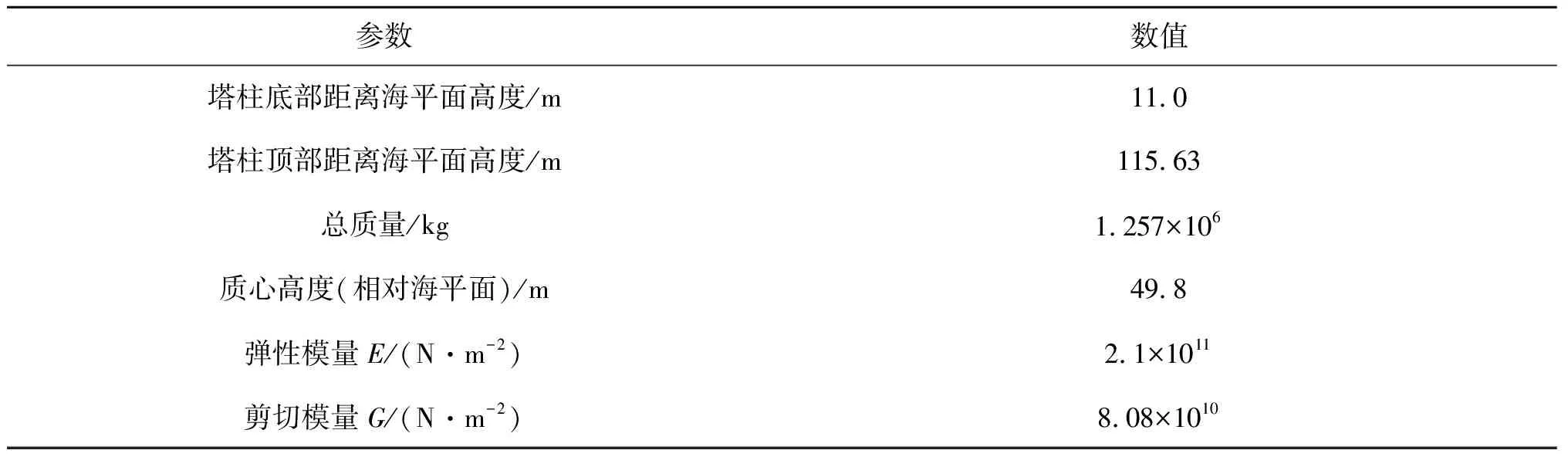

2 浅水浮式风力机计算模型

风力机功率10 MW,安装海域水深40~50 m范围。风力机为半潜式三立柱结构,塔柱位于三立柱连接结构的中央,浮式基础为钢质结构,板材结构等效壁厚70 mm。三个立柱直径7.9 m,中央立柱底部直径8.1 m。基础结构关键参数如表1所示。

表1 10 MW浮式风机塔柱几何参数

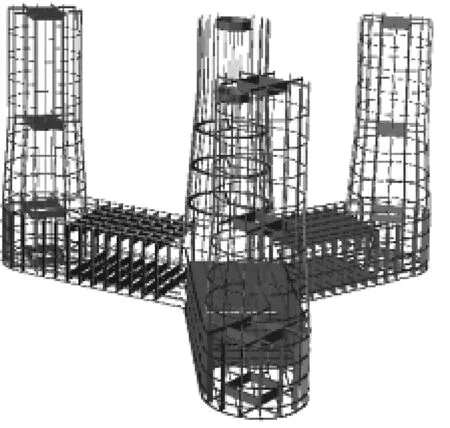

浮式基础整体水动力计算湿表面模型,包括立柱、水下塔柱部分等,湿表面模型网格尺寸为2.0 m,包含5 412个板单元,5 300个节点,划分网格后的湿表面模型如图1所示,用于计算水动力载荷。

图1 水动力计算的湿表面模型

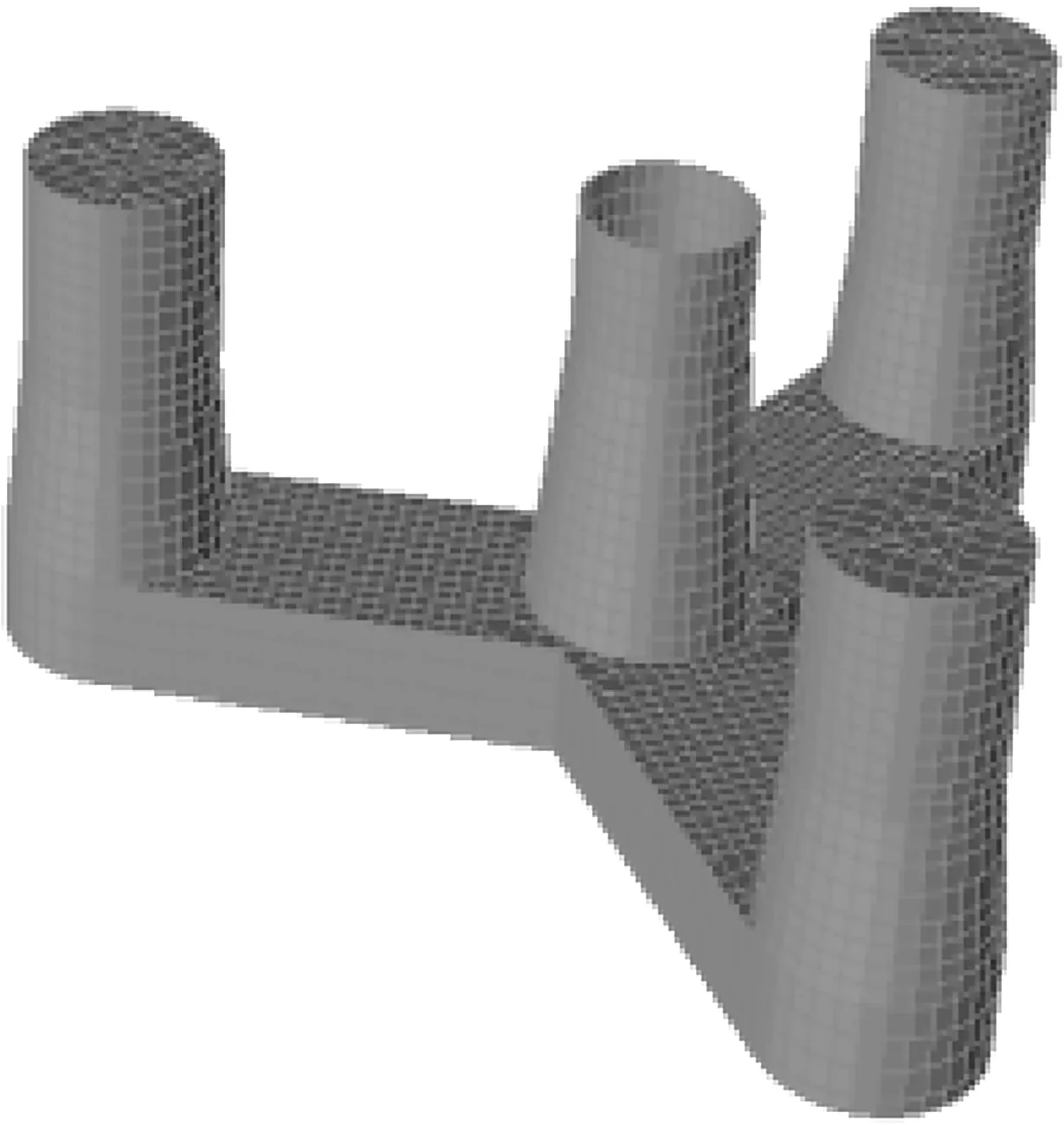

基础结构由外板、加强构件组成,包括角钢、T型钢及工字钢等,有限元模型中外板划分为42 614个单元,29 401个节点,大部分板单元的尺寸为1.0 m;加强构件处理为三维梁模型,单元长度为3 m,包含3 527个单元,2 280个节点,单元划分后的有限元模型如图2所示,用于计算构件的应力及变形,进行强度分析。

图2 梁单元模型

3 疲劳损伤计算

3.1 波浪引起的疲劳损伤分析

1)热点应力及应力传递函数计算

所谓热点应力,指结构在所有可能工况下出现的高水平应力,该结构部位称为热点应力区。在海洋结构疲劳分析中,首先计算波浪载荷,计算结构的应力分布,确定高水平应力存在的结构区域,或热点应力区域。将热点应力结构区域进行单元细化(细化指减小结构单元的尺寸),再次计算分析结构应力,针对热点应力区结构,进行疲劳分析。

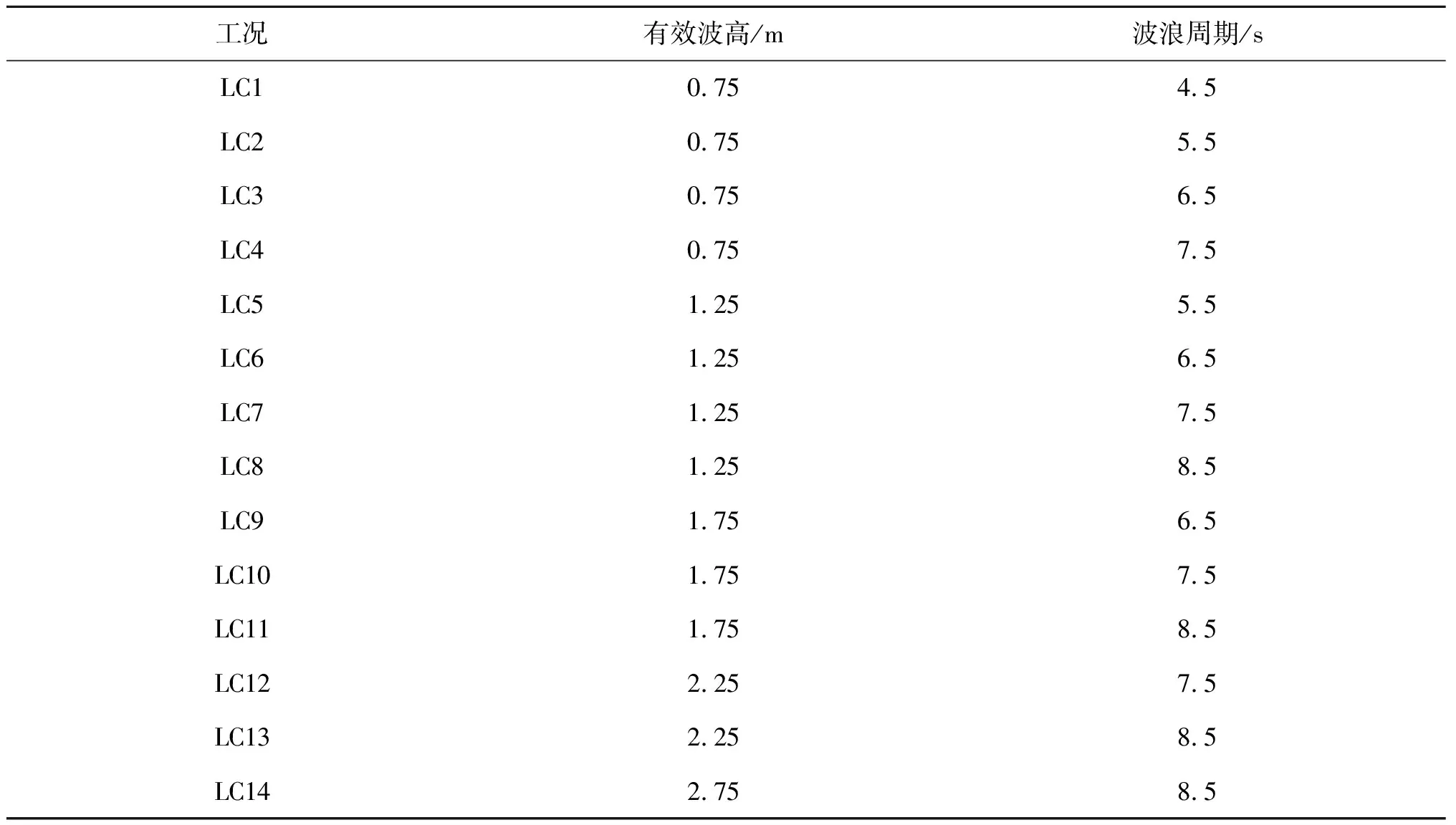

文中水动力载荷计算及结构应力计算等,采用商业软件SESAM进行。根据CCS发布的《海洋工程结构物疲劳强度评估指南》[3],疲劳损伤仅考虑波浪交变载荷,不考虑风载荷和流载荷。基于表2所示波浪散布图进行应力计算。

表2 计算工况

对每个工况,选取14个浪向计算,得到该基础结构应力云图,最大应力点或热点应力点共6个,如图3所示,针对这6个热点应力点进行疲劳分析。

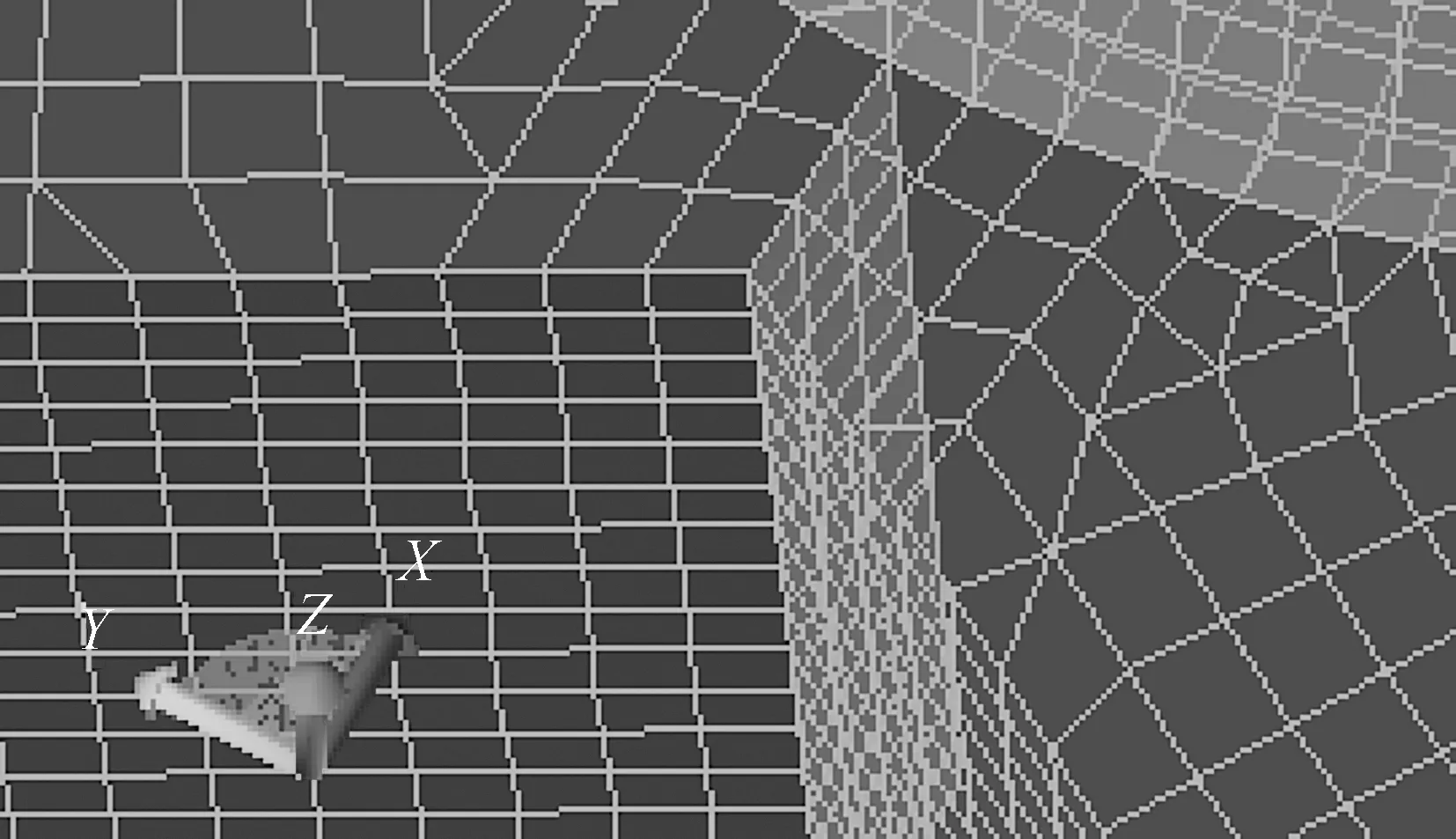

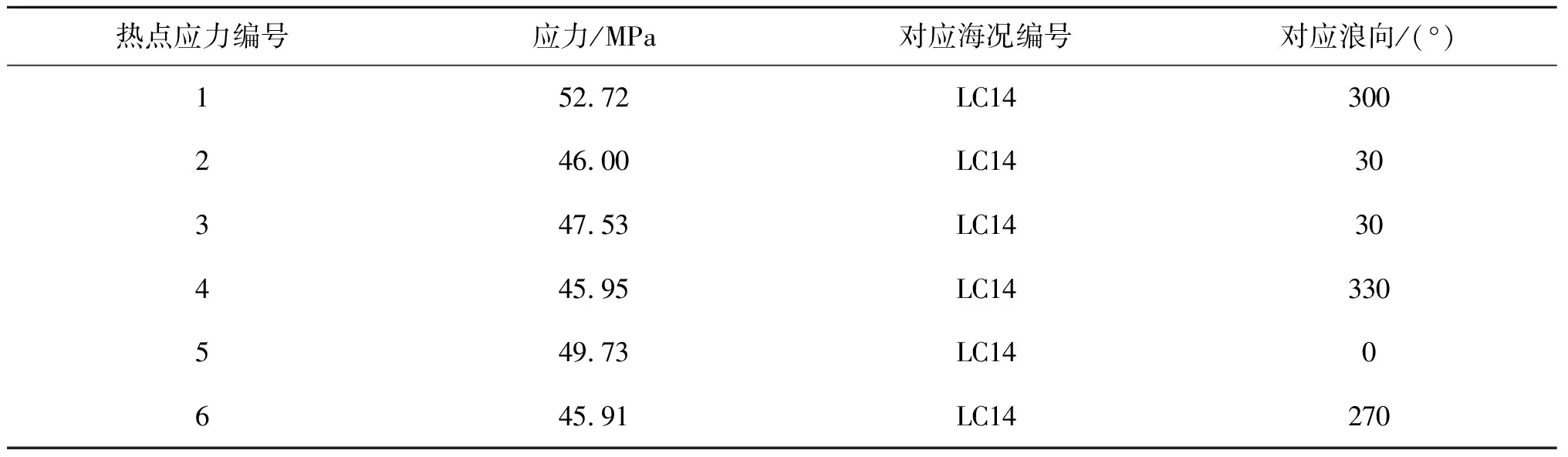

对于图3中所示热点应力位置结构,进行单元细化。单元细化处理时,划分单元数量应不少于10个,这样可以直接确定最大结构应力,因为细化后的单元尺寸小,不需要通过插值进一步求结构应力。此处给出热点应力1精细化单元模型如图4所示,求出单元细化后的基础结构单元应力如表3所示。

图3 基础结构6个热点应力位置

图4 热点应力1精细化单元模型

表3 热点应力值

2)计算应力能量谱及疲劳损伤

基于式(2)计算应力能量谱,选取波浪谱为P-M谱。疲劳计算时,参考规范载荷所对应的超越概率水平取10-4,对应目标结构设计寿命为疲劳寿命20 a,考虑发电作业海况进行疲劳分析[13]。

S-N曲线基于DNV规范选取,采用DNV非管节点在海水中带阴极保护的C2级S-N曲线来定义热点应力范围和疲劳失效循环次数之间的关系[13]。

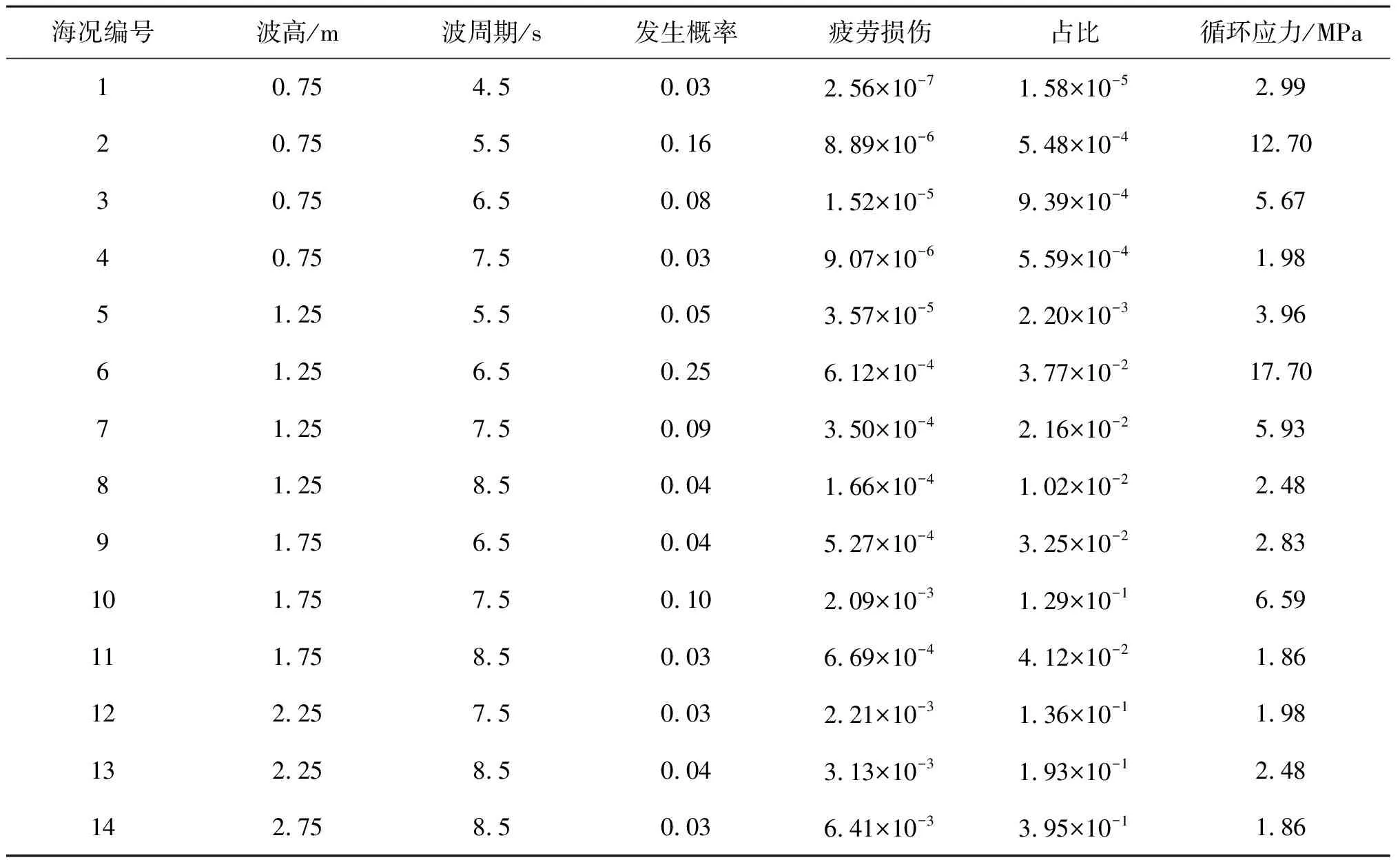

对于每个热点应力结构单元,考虑不同海况根据式(5)计算损伤,共计算了14种海况引起的损伤,限于篇幅,仅给出热点应力1由于14种海况引起的疲劳损伤计算结果,见表4。

表4 热点应力1不同海况的疲劳损伤计算结果

基于式(6)将各个海况引起热点应力结构位置的损伤叠加,得到各热点应力位置结构的总损伤D,见表5。

表5 热点应力位置的总损伤计算结果

3.2 气动力疲劳损伤计算结果

叶片旋转引起的气动力,采用动量理论计算[8-9]。因为文中研究的重点是浮式基础结构疲劳而不是叶片疲劳,所以计算得到轮毂处的水平推力和转矩,施加在轮毂的中心位置。

基于开源软件FAST计算气动力[14],该软件计算时,输入轮毂处风速,计算气动力和转矩。根据海区的统计资料,该风力机所在风场的风速变化主要范围为5~12 m/s,占比大约为85%。

计算风载荷采用IECKAI湍流风谱及湍流模型(NTM),湍流度为B级,轮毂高度处风速范围为:5~12 m/s,风向0°方向,FAST软件中考虑了变桨器作用,随风速变化软件计算过程调整叶片桨距角,降低气动力,从而可以有效保护叶片的安全,关于变桨器随风速变化调整桨距角从而降低气动力的过程,属于软件自身的功能。

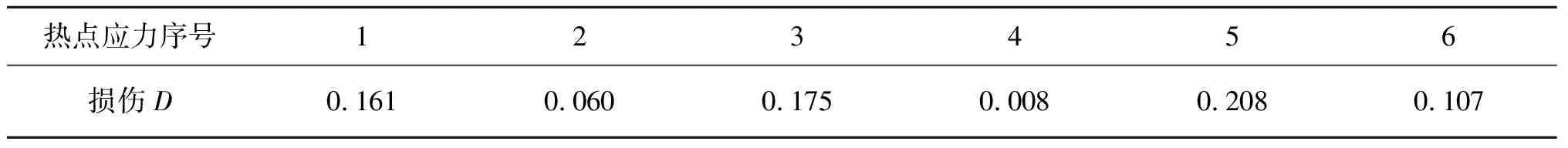

采用开源FAST软件,输入轮毂处的风速,得到风速稳定时轮毂处平均推力,如图5所示。由图5看出,风速增加到12 m/s时,推力反而开始下降,所以选取风速为5~12 m/s来计算气动力。计算机模拟时间5 400 s计算推力和转矩,取后3 600 s稳定阶段的推力和转矩数据。

图5 气动推力与风速关系曲线

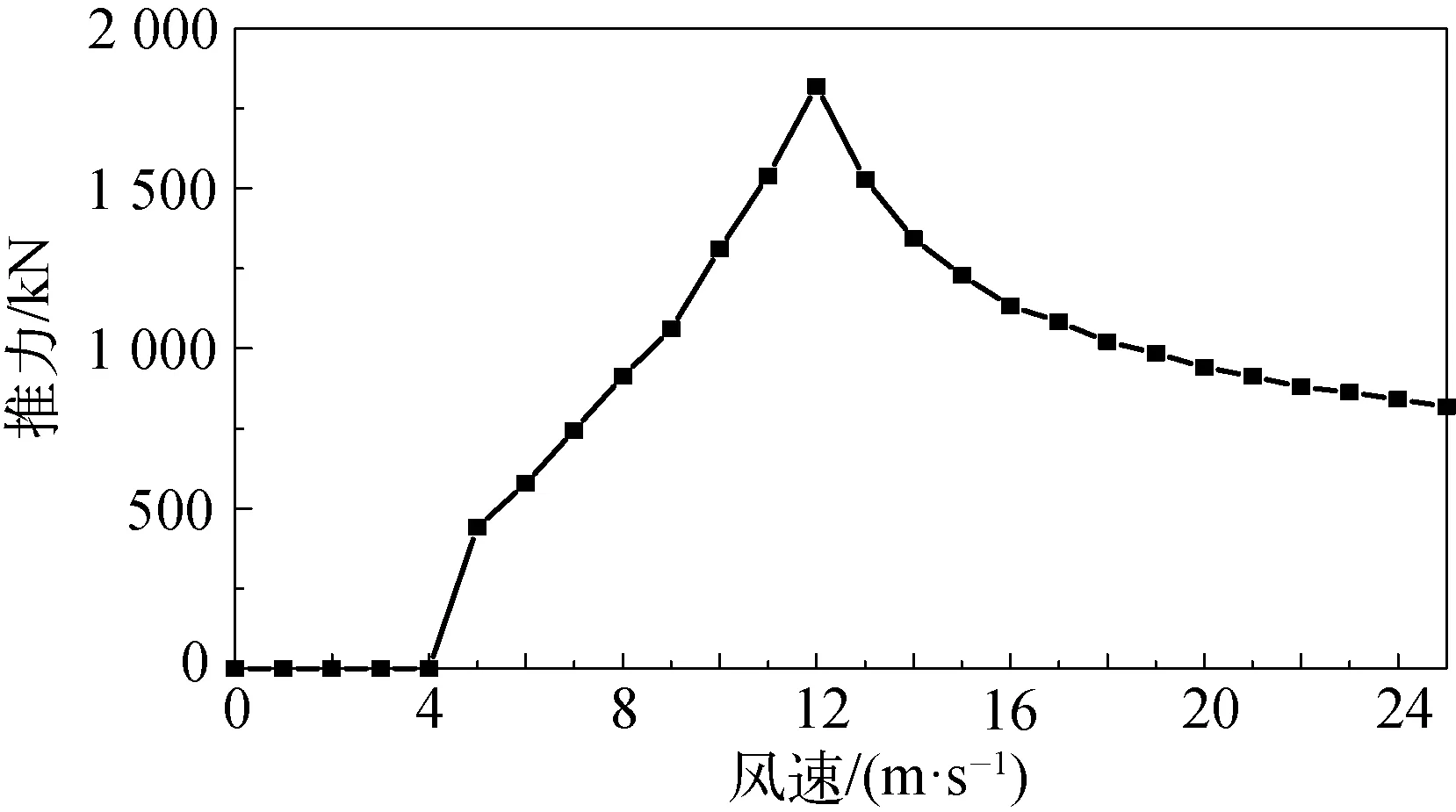

由图5看出,风速大于12 m/s后,气动力下降,这时变桨器为保护叶片调整桨距角,减小叶片的升力,从而降低叶片的根部弯矩。因此将一年的风速分布考虑为5~12 m/s计算推力,相当于夸大气动力,基础结构疲劳损伤会有所夸大,这是一种保守的做法。关于气动推力计算及变桨器调桨计算推力的理论,因为篇幅不再赘述,可见文献[14]。基于软件FAST,计算不同风速引起的叶片旋转气动力,得到如图6所示推力时间历程。

图6 不同风速的叶轮推力时间历程

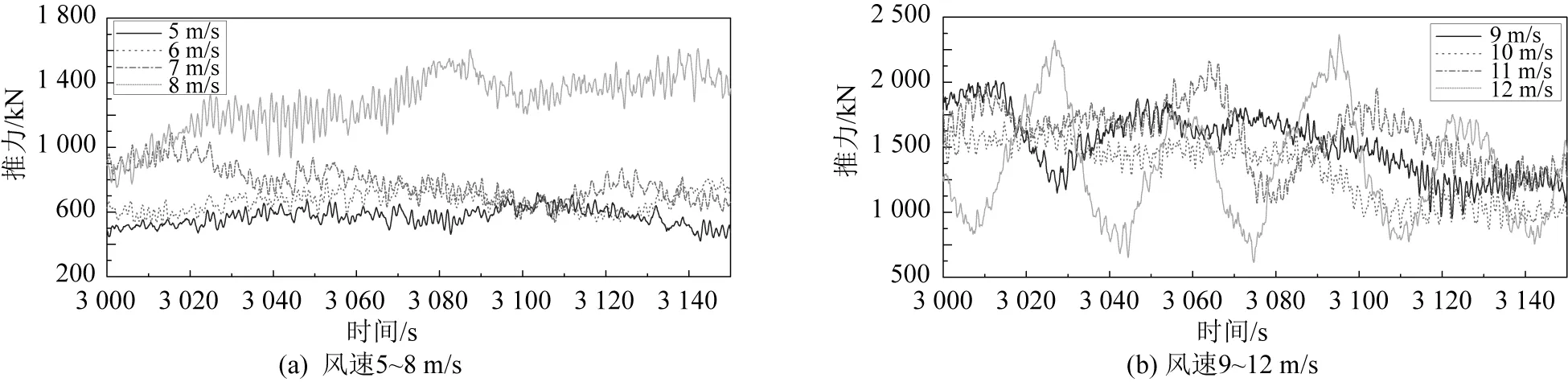

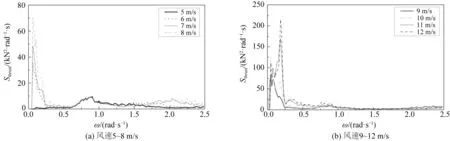

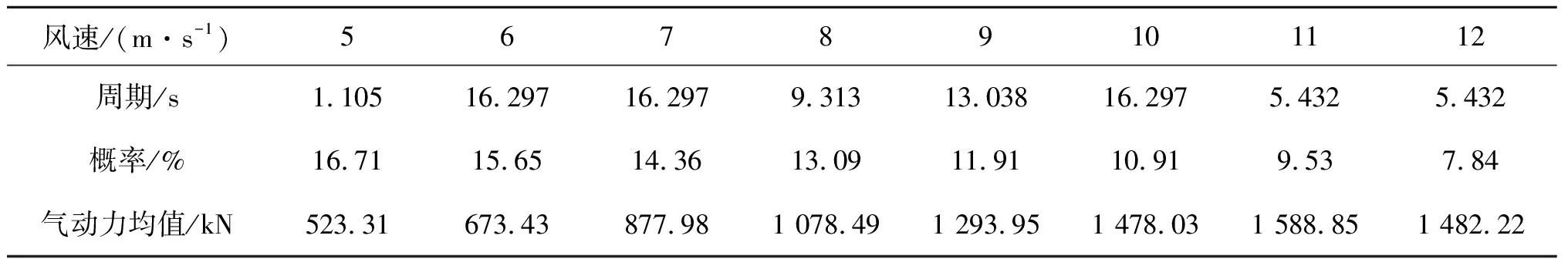

将不同风速下的推力和转矩历程进行快速傅里叶变换(FFT),得到图7所示推力响应谱。基于图7,得到不同湍流风速下推力和转矩的卓越周期,根据图6推力时间历程曲线求出推力均值,并基于实际海况资料确定不同风速发生的概率,得到表6推力响应谱,表6中的周期来自于图7的推力响应谱,Sthrust为响应谱。

图7 不同风速作用叶轮推力响应谱

表6 不同风速和推力对应的周期和发生概率

将表6中的气动力均值,以集中载荷的形式施加到塔架顶端,计算气动力引起的热点应力位置的应力。计算过程与波浪载荷引起的损伤的计算过程类似。

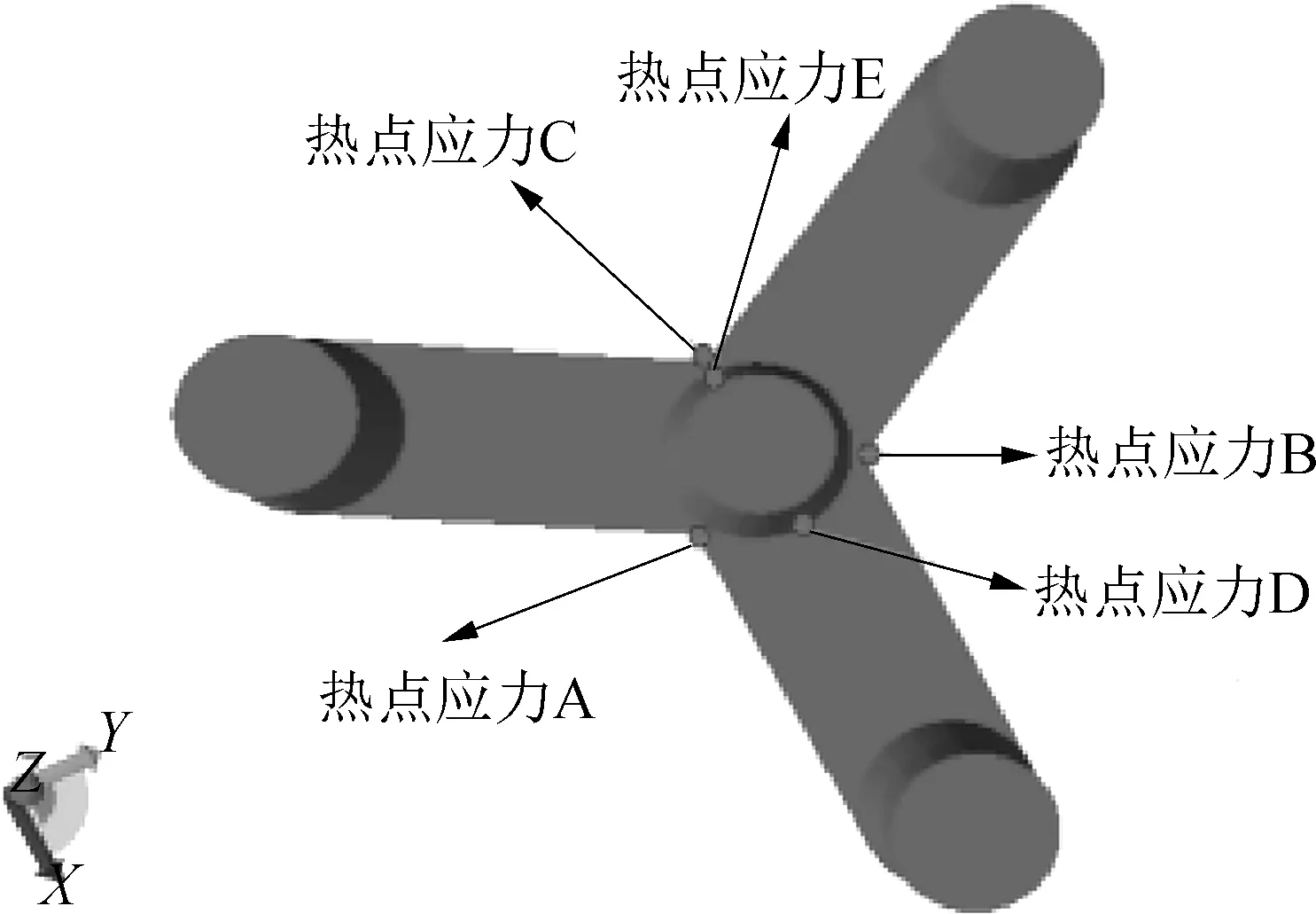

气动力引起的最大应力分布与波浪载荷引起的应力最大位置不同,气动力引起的热点应力位置如图8所示。

图8中,热点应力A对应图2中波浪载荷引起的热点应力1,热点应力B对应图2中波浪载荷引起的热点应力3,热点应力C对应图2中波浪载荷引起的热点应力5。按照与计算波浪载荷引起的疲劳损伤相同的方法计算,可得到气动力引起的5个热点应力结构位置的损伤结果,表7中给出了气动力及波浪载荷引起损伤的计算结果。

图8 气动力引起的热点应力

表7 气动力及波浪载荷引起的疲劳损伤

由表7可知,就文中浮式风力机而言,气动力引起的基础结构损伤,远远小于波浪载荷引起的基础结构损伤。波浪引起的疲劳损伤约为10-1量级,而气动载荷引起的疲劳损伤为10-3量级。因此气动力对于基础结构损伤远小于波浪载荷引起的损伤。这是因为风力机一年作业过程中波浪载荷远远大于气动力。对于固定式风机而言,气动力是主导载荷;但是对于海上浮式风力机,基础结构承受的波浪载荷是主要的,而气动力远远小于波浪载荷,这里所说的气动力不是风拖曳载荷,而是叶片转动引起的力,如果叶片不转,则气动力为0。

4 结 语

基于谱疲劳计算方法计算分析半潜式大功率浮式风力机的波浪载荷引起的损伤,提出一种简化方法计算气动力引起的损伤。比较了两种载荷引起的疲劳损伤结果,主要结论如下:

1)半潜式三立柱风力机基础结构,波浪载荷引起的浮式风力机损伤严重部位主要在基础结构箱型体垂直板材与水平板交接点,此处由于应力集中导致了应力值较大,为疲劳损伤的关键部位。

2)文中半潜三立柱浮式风力机,叶片转速受变桨器控制,气动力增加受限,波浪载荷引起基础结构应力远大于气动力引起的基础结构应力。

3)文中半潜三立柱浮式风力机基础结构损伤主要是由波浪载荷引起,气动力引起的浮式基础结构的损伤为10-3量级,而波浪载荷引起的损伤为10-1量级。