海管首次通球清管作业实践与效果探究

陈阳(中海油能源发展股份有限公司采油服务分公司,天津 300452)

0 概述

南海北部湾某油田,位于涠洲岛东南方,距涠洲岛约31 km,油田所处海域平均水深约30.3~34.3 m。该油田通过采用自升式移动式平台进行开发开采,该平台到下游平台的6寸海管于2022年4月8日投入使用。海底管道的通球检测是对其进行日常运营维护的重要手段。根据中海油海底管道完整性管理规定,对于满足清管条件的海底管道清管作业要求每年不少于 2次[1]。

本次海管通球清管作业较之前开展的海管铺设完工之后的通球作业以及基线检测的通球作业有着本质区别,本次通球作业是该油田投产、海管投入运营之后的首次通球清管作业,在维持正常生产的前提下开展,并且利用正常生产的流体介质作为动力源,而且该油田具有稠油、高含硫化氢等特点,增加了本次通球作业难度与风险。为降低本次通球作业风险,计划先发中密度泡沫球,待收球后再继续发尼龙刷直板球,通球类型与基线检测时球体参数一致。

1 海管概况

1.1 管道数据

本次海管通球的路由是:HYSY163平台侧的立管+40 m柔性膨胀弯软管+平管段硬管+下游平台侧的硬管膨胀弯+下游平台侧的立管。海管相关数据资料如表1所示。

表1 海管相关数据资料统计表

1.2 管道附件

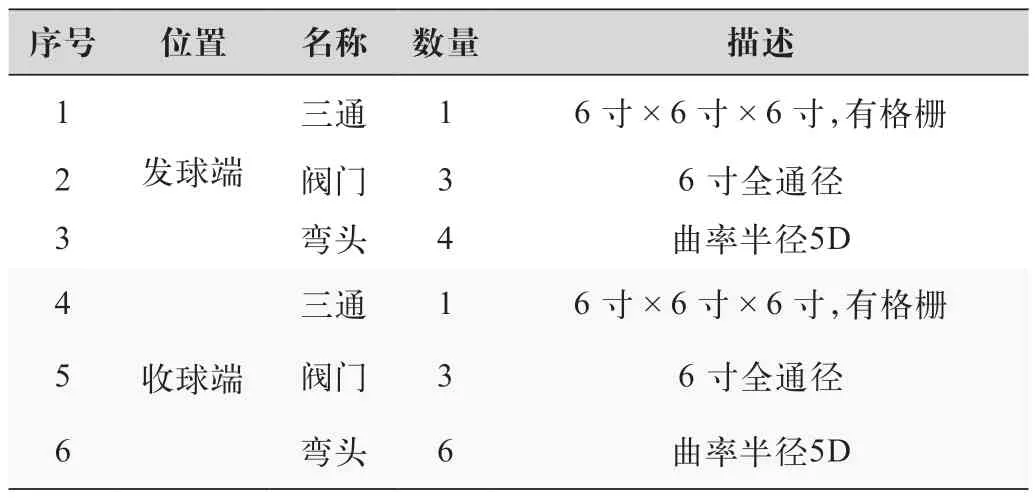

管道附件如表2所示。

表2 管道附件统计表

1.3 原油物性

目前为A2H井单井投用,产量540 m3/d,含水14%。经查阅该油田ODP等相关资料,产层为角二段,析蜡起始点为12.3 ℃,析蜡高峰点为7.8 ℃,原油预测凝点为-6 ℃,含蜡量6.67%,胶质含量15.11%,沥青质含量1.03%,现场做试验,在8 ℃下,流动性较好。目前首次通球不存在凝管风险。

1.4 通球历史及本次计划通球情况

HYSY163平台至下游平台的海管为新建铺设海底管道,于2022年1月完成铺设,并于2022年2月完成了海管完工后清管测径作业,2022年3月完成了海管基线检测作业。具体情况如下。

(1)海管铺设完工后清管测径作业。2022年2月14日按照既定的作业计划与方案,先后完成了海管清管测径试压作业。作业期间,连接临时管线,采用海水作为介质,启动消防泵作为动力源,第1~2个球(提前放置于海管平管段两端管内作为隔水球,103%ID直板球)两球体均完好略有磨损,泥沙杂质3 kg;第三个球是泡沫球,收到清管球球体,球体完好,泥沙杂质2.5 kg;第四个球是直板球,收到清管球球体1个,球体完好,测径板略有磨损,泥沙杂质0.2 kg。

(2)投产之前进行基线检测作业。2022年3月27日,按照既定的作业计划与方案,先后完成了海管基线检测作业。基线检测作业期间,采用海水作为介质,启动应急置换泵作为动力源,先后开展了七次通球:1#中密度泡沫球、2#机械测径球、3#机械测尼龙刷球、4#机械测磁铁球、5#电子几何测径球、6#超声波检测器模拟体、7#超声波检测器,均按照估算时间到达收球端,球体完好,仅有微量的焊渣和铁屑等杂质。

(3)本次计划通球情况。根据海管情况,为避免通球过程中出现卡堵情况,减小通球风险,采取渐进式通球策略进行通球。本次通球计划首先通一个泡沫球,待下游平台收到泡沫球,检查完好状态之后,再继续通尼龙刷直板球。这两个球的尺寸规格型号与基线检测所使用的泡沫球和尼龙刷直板球的尺寸规格型号完全一样。

2 通球前准备

2.1 作业设备

(1)根据管道尺寸确定球的尺寸。管道外径168.3 mm,管道壁厚15.9 mm,管道内径136.5 mm。对应清管阶段运行的清管球:103%ID=141 mm中密度泡沫球(中密度80~120 kg/m3、球体直径141 m)、99%ID=135 mm直板尼龙刷球(导向盘(99%ID)、密封盘(106%ID)、尼龙刷盘(106%ID))。

(2)从“人机料法环”等方面检查确认准备齐全完好,随时可用状态。

2.2 药剂的加注

杀菌剂清管加注,选择其中1种杀菌剂。计算用量,换算成加注量和加注时间。使用在用杀菌剂加注点,发球后进行加注杀菌剂75L(三个管程)。缓蚀剂加注预膜实施:计算3倍加注浓度下缓蚀剂加注量。使用在用缓蚀剂加注点。检查在用药剂加注泵。杀菌剂加注结束后,缓蚀剂以3倍浓度加注,持续加注两个管程之后恢复正常注入浓度。

2.3 通球时间

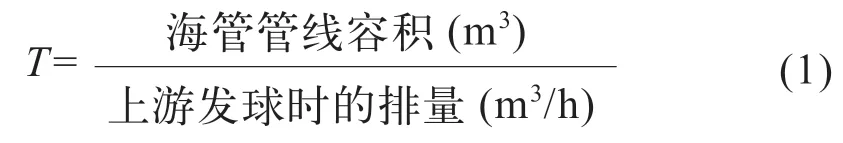

根据海管运行参数和油气水综合外输量计算海管通球时间,海管输送介质为纯液(油水混合物),则海管通球时间计算公式如下:

根据以上公式:海管管线容积为120 m3,根据目前情况,目前外输量按22 m3/h(不考虑间隙漏失)的扫线排量计算,则T≈5.5 h。

3 通球作业程序

(1)召开作业前的技术沟通会及开展JSA(工作安全分析);开具作业许可;并确认物料工具机准备齐全。

(2)确认生产工艺流程平稳运行,并且外输泵的运转状态正常,避免通球期间进行外输泵的倒泵、清洗外输泵的滤器等情况。

(3)确认海况气象良好,有守护船(环保船)巡航海管海面状况。

(4)与收球方中控联系,确认下游是否导入收球流程,准备发球的工具和清管球,并对清管球进行发球前的拍照存档记录。

(5)检查确认发球筒流程处于隔离状态(V1-V4,V6-V12),压力表读数为0,打开底部排放阀(V9、V10、V11)清洗惰化发球筒(氧气含量低于5%),确保惰化合格之后关闭底部排放阀(V9、V10、V11),发球筒顶部缓慢泄压,确认无压力之后打开发球筒快开盲板,装入清管球,并将清管球推入发球筒根部,关闭快开盲板,确保发球筒快开盲板已经锁紧,然后关闭顶部泄压口,打开底部排放阀进行氮气置换惰化发球筒,并确认两个发球指示器处于可工作的正常状态。

(6)打开发球筒的平衡阀(V8),然后缓慢打开发球筒进口阀门(V1、V2)的旁通1寸球阀和截止阀,并排气,压力达到0.7 MPa后,关闭1寸球阀和截止阀,观察发球筒快开盲板处及筒体有无滴漏现象。

(7)与收球方中控联系,确认做好其他收球准备后,缓慢打开清管球发球器的进口球阀(V1、V2)充压,压力平衡后,全关此阀(V1、V2),对筒体进行保压观察,如无压降且发球筒外观无泄漏,再全开发球器进口球阀 (V1、V2)。

(8)关闭发球筒的平衡阀(V8),快速打开清管球发球器的出口球阀(V3、V4)。

(9)缓慢关闭清管球发球器的旁通球阀(V5)。

(10)观察清管球指示器,当确认清管球发射出去后,联系收球方,清管球已发出,并记录时间和下海管压力和流量。

(11) 10 min后打开清管球发球器的旁通阀(V5)。

(12)关闭清管球发球器的进口球阀(V1、V2)和出口球阀 (V3、V4)。

(13)打开清管球发球器底部的排放阀(V9、V10、V11),进行排放泄压,确认筒体压力情况,压力表示数为0时,充氮气吹扫惰化(氧气含量低于5%),惰化完成之后,关闭排放阀 (V9、V10、V11),打开发球筒快开盲板,进一步检查确认清管球是否已发送,确认无误后关闭发球器快开盲板,确保发球筒快开盲板已经锁紧。

(14)根据下海管的流量估算通球时间,保持与收球方中控联系,相互通报并记录好清管作业运行记录,关注海管运行情况。

(15)清管球到达下游平台的清管球接收器后,收球方对发球筒的杂质进行收集称重和拍照,通球作业结束。

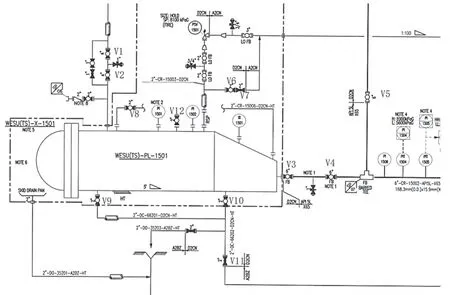

(16)待下游平台收到泡沫球之后,按照以上发球程序准备发尼龙刷直板球进行通球作业。密切关注海管压力、流量变化,做好详细记录。收球方对发球筒的杂质进行收集称重和拍照,通球作业结束。发球端工艺流程示意图如图1所示。

图1 发球端工艺流程示意图

4 异常状况分析及处置措施

4.1 球旁通

如果管道内壁有异物将清管器密封盘刮破或密封盘磨损严重,流动介质就会产生旁通,在发送直径小于等于管线内径的清管器时,可能会由于旁通造成清管器滞留在海管中或长时间不能收球。如超过1.5倍理论运行时间(同时参考累计流量值),球体仍未到达收球筒,可视为球体发生旁通。对应的处置措施如下:

(1)逐渐适当提高海管输送入口压力,同时增大上游入口流量,下游快速泄压,诱使清管器向前运行,同时,中控观察收/发球端压力变化,分析球体运行情况。

(2)根据通球时间、压力波动及流量大小,分析球体旁通位置;再发送1个泡沫球进行推球。

4.2 卡堵

由于遇到较大阻力清管球卡在管内,使管线堵塞,流动介质不流动(没有收到清管球,流动介质流量接近零、上游压力快速上升)。若清管球前后上下游压差增大1 MPa,可视为清管球卡堵在管线中。

首先,采用渐进式清管,通球期间管道运行参数应保持稳定[2],满足下一步作业要求后再过渡;通过发球时间,流量,运行时间及管道特征点,分析球体遇堵的位置及原因;采取增加上游压力或下游泄压,迫使清管球移动。如果还不能解堵,考虑反推后再正推或者反推的方式推动清管球。另外,如在实际通球过程中发现发球端压力上升较快(相对于收球端压力),则应暂停作业,分析球体在管道中的运行情况,判断卡球风险,必要时采取反推措施(反推再正推,使球活动后重新密封,而不是将球反推回发球筒)。

4.3 设备故障或生产关断

在通球作业期间,如果发生了外输泵故障停泵或生产关断等异常情况,导致外输流量为零,而无法继续通球作业,为防止海管凝管等风险,需要启动应急置换泵进行外输置换,在启动应急置换泵之前提前导通流程启动海水加热器进行加热,应急置换泵的最高操作压力6 700 kPa,排量40 m3/h,可通过回流调节阀控制外输流量,另外按照要求加注三倍注入浓度的海水缓蚀剂。

5 效果分析

在安全管理方面,油田现场管理人员针对现场实际生产工况及存在风险,周密部署,全面细致分析,制定了详细的通球作业方案程序及风险防范措施,并且经过审核批准之后执行。本次通球作业严格按照既定的作业方案程序落实执行,作业前进行全面作业安全风险分析,岗位职责分工明确,组织操作人员学习作业方案,并在现场进行通球技能实操培训,有效规避了各项作业风险。

在生产管理方面,提前做好上下游的沟通确认,避免了沟通不到位导致的生产关停与安全风险,严格按照操作程序执行,注意阀门开关顺序,通球过程中压力在2.2 MPa左右,海管介质流量在22 m3/h左右,介质温度68 ℃左右。采用与基线检测同样类型的清管器实现了最大限度降低风险,并且采取先通泡沫清管器,是一种经济的清管工具,与刚性清管器相比,它有很好的变形能力和弹性,在压力作用下与管壁形成很好的密封,能够顺利通过各种弯头、阀门和管道变形段,当发生卡球时方便加压碎球,并且不会对管道造成损伤。一般情况下清管器外径相对管道内径过盈量选择3%~5%,清管器长度不大于管径的1.5倍[3]。

泡沫球和直板球没有发生卡球现象,均按照预算的时间先后依次到达下游收球端,通球过程中压力平稳,球体完好无损,收球后球筒内无杂质。证明本次通球取得了良好效果。海底管道通球作业可有效清除海底管道杂质、蜡质等沉淀,保持和恢复海管输油、输气能力,清管作业也可以为海管内检测做准备。

6 结语

通过对海上油田试生产投产后海管首次通球作业进行全面分析,其中涵盖了海管通球的异常状态及应急处置措施,通过编制作业实施方案、HSE方案、作业许可与作业前准备工作、作业程序的执行等方面,进行通球清管作业效果分析总结,积累了丰富的通球作业经验和如何规避通球作业风险以及异常状态下的应急处置措施。本文针对该油田试生产投产后的首次通球技术实践进行探究分析,对今后油田所辖的海管完整性管理以及通球清管作业实践等均具有很强的借鉴与指导意义。