海上平台国产中压变频器综合适应性改造

刘康民

(中海石油(中国)有限公司湛江分公司广东湛江 524057)

1 中压变频器的海上应用现状与发展

1.1 中压变频器的应用:

随着变频调速技术的发展,中压变频器也得到了广泛的应用。中压变频器可以实现无级调速,满足生产工艺过程对电动机调速控制的要求,同时还能够大幅度节约能量、提高产品的产量和降低生产成本。

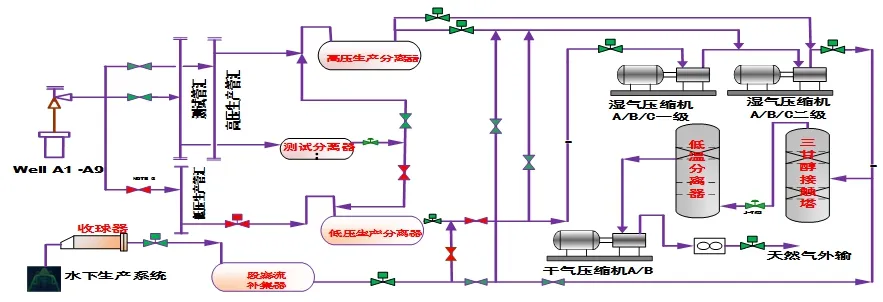

以海上某平台为例,工艺生产流程中采用5台国产大型往复式压缩机,其中3台湿气压缩机,每台功率达到1800KW,2台干气压缩机,每台功率2200KW,是中国海油首次实现大功率往复式压缩机国产化应用。其中,3台湿气压缩机设计为两级压缩,2台干气压缩机设计为一级压缩。5台压缩机机体品牌一致,机械结构基本一致,拖动系统均采用国产中压变频器拖动电机驱动运行。

工艺流程图如下:

图1-1 某平台工艺生产流程简图

1.2 中压变频器的优点

①控制电机启动电流:受到海上平台空间结构限制,平台电力系统容量有限,而天然气压缩机功率在1800KW到2200KW,启动电流极大,直接启动会产生电涌严重影响其他设备安全正常运行,而使用变频器启动能充分降低启动电流,提高电机绕组使用寿命,同时保护平台电力系统及其他用电设备。

②可控的加速功能:通过对对压缩机启动条件的参数设置,达到现场压缩机平稳启动至所需转速,以达到持续稳定生产的目的。

③可调的运行速度:利用变频器调速功能,能够优化现场工艺生产过程,并并能够根据现场工况迅速做出改变,还可以通过远程控制PLC或其他控制器来实现速度灵活变化。

④受控的停止方式:利用变频器不同的停止方式选择(减速停车自由停车直流制动),同样能减少压缩机这样的大型设备机械部件和电机的冲击,从而使整个系统更加可靠,设备寿命也相应增加。

⑤全面的多重保护:中压变频器具有轻故障,重故障及变频器参数保护定值设置等3大项27类保护,对中压变频器本身,电机,以及平台电网系统起到全方位保护。

2 国产化中压变频器海上应用存在问题与适应性改造

2.1 巧用PLC自带频率转换解决压缩机转速无法测量的问题

压缩机机头与电机通过飞轮的转轴连接,最先设计测转速的方式为通过转速探头测量得到脉冲频率信号,然后进入PLC程序中使用PLC内部高速计数器进行计数,并对数据进行处理计算得出转速。但在设计时,考虑到成本问题,未在电机内部设置相应的转速探头,当压缩机出现飞车等意外情况时,现场没有有效的转速反馈信号去执行关断逻辑,将导致严重的生产事故和设备损坏。

适应性改造措施如下:

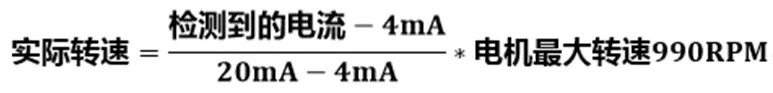

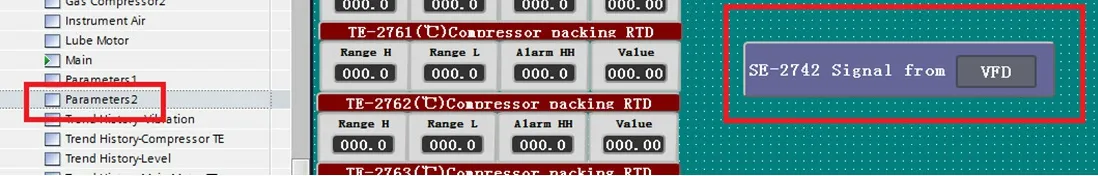

如果增加转速探头,从工程量来看,需要现场对大型压缩机进行解体,安装合适的转速探头,并且需要增加与之匹配的转换模块,增加控制上的逻辑反馈点等,资金投入很大,改造时间很长,且改造后的探头能否与电机匹配还需实际验证。因此,决定利用变频器的频率信号来转换为飞轮的转速信号。利用数学基本的等比例关系,将电机频率信号和飞轮转速信号进行计算,即频率越高转速越高,变频器0~50Hz 对应电机转速0~990 RPM (电机与飞轮转速一致)。变频器再将4~20mA电流信号传给现场控制盘,经过仪表控制模块转化后即可得到电机转速,且数值准确。此种方案只需在程序上稍作改动即可实现。硬件上也只需重新铺设变频器至现场控制柜通讯电缆,修改PLC程序,进行数据转换,增加显示画面:

最终在画面上得到实际转速显示:

图2-1-1

在不改造压缩机机械构件和不增加PLC模块的情况下,通过更改取样点和修改PLC程序的方式,高效实现了压缩机转速监控功能。

2.2 巧改控制回路,修正压缩机运行状态指示

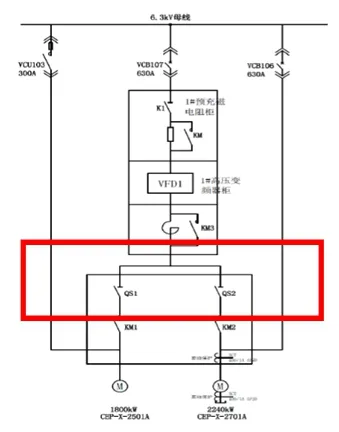

由于前期设计的原因,该平台的其中一台变频器(1#)属于“一拖二”工作模式,即一台变频器拖动两台压缩机。由于带载功率大,又属于“一拖二”模式,因此该变频器有一台输出切换柜,正常状态下,该输出切换柜的隔离刀闸QS1(湿气),QS2(干气),两台压缩机运行状态信号,取自该两个隔离刀闸开关状态。在正常工作模式下,由于两个隔离刀闸开关没有切断负荷电流的能力,常态下该隔离开关长期处于闭合状态,因此,当两台压缩机都在停止状态时,两台运行指示灯保持常亮,显示两台压缩机都在运行,而当1#变频器带动一台其中一台压缩机时,两台压缩机运行状态指示灯同时保持常亮,无法对在运行的压缩机状态进行正确指示,如图:

图2-2-1QS1,QS2隔离刀闸长期处于闭合状态

适应性改造措施如下:

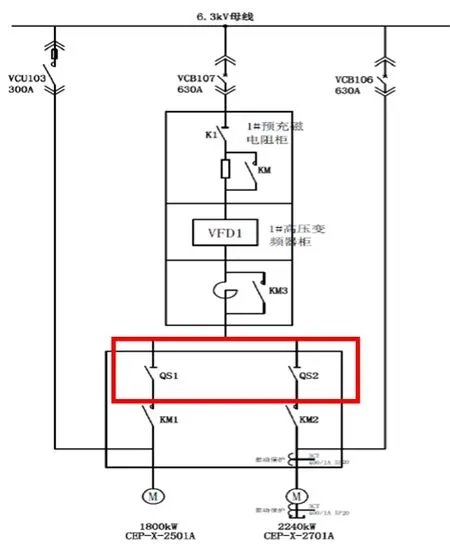

因此将显示干湿气压缩机运行信号取点改为输出切换柜KM1和KM2的状态点,达到运行时在面板上正确显示的目的。

图2-2-2 将运行显示状态点改为从两台变频输出接触器取

KM1 和 KM2 为该输出切换柜的两个变频器下端输出接触器,与其相连的便是现场两台压缩机,通过对两个接触器状态的选取,能够更加直接反映所运行的变频器的实时状态。

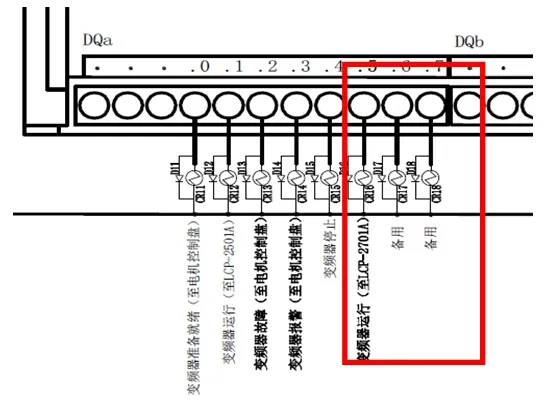

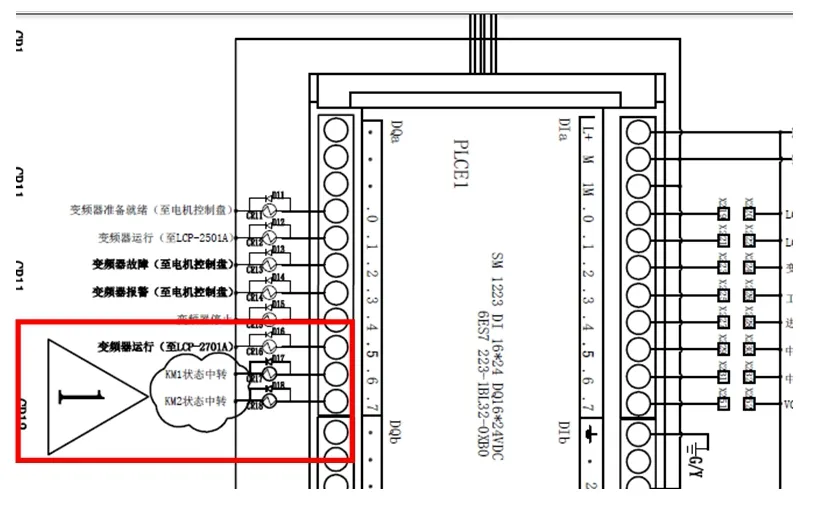

再将此状态信号从PLC输出PLCE1模块上DQa0.6/0.7控制的备用中间继电器CR17(湿气)和CR18(干气)的常闭点(由于PLC里边取自反逻辑,因此取闭点)

图2-2-3 取CR17,CR18备用输出点

最终将取自CR17和CR18的长闭触点分别引入1#变频器的中压柜的运行状态输出二次回路中去,经过测试后,状态显示正常。如图:

图2-2-4 长闭触点分别引入中压柜状态显示回路

2.3 修改变频器关断逻辑,保障压缩机运行稳定

在现场调试阶段,对1#变频器(一拖二)逻辑控制进行测试时,存在一个问题:当不受变频器控制的压缩机,在维修,失电状态下,会直接关断变频器,如果此时变频器正在驱动另一台变频器,将造成被驱动的压缩机会不正常停机。

换句话说目前的设计逻辑,没有对来自两个压缩机控制盘的的急停信号进行区分,这样就造成,任意一台压缩机控制盘的急停,失电,中控ESD.都会将1#变频器停掉。

适应性改造如下:

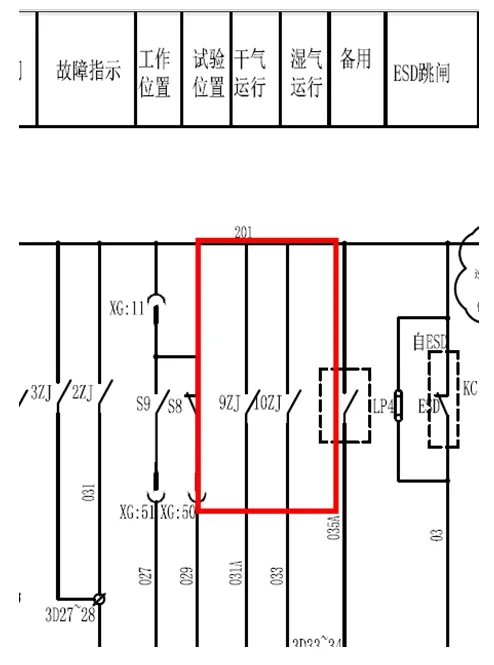

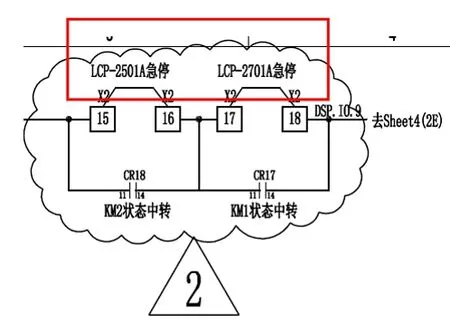

使用输出切换柜内输出接触器KM1和KM2的状态,分别对来自干气压缩机A(包括ESD)和湿气压缩机A(包括ESD)的急停信号进行并联,已达到区分两台压缩机在特殊状况下急停信号的目的,如图:

图2-3-1 取该备用输出点

将两台压缩机的ESD信号并联,如图:

图2-3-2 将两台压缩机ESD信号并联,接入现场控制盘

经过现场重新拉设电缆和接线,在后续的测试和调试过程中,1#变频器很好的实现了对应压缩机紧急关断的功能。

3 结束语

由于海洋石油平台的工艺生产连续性,稳定性和要求,对于压缩机及其变频器的运行可靠性的标准会更高,更是相对于国内中高压变频器来说,国外中高压变频器的品牌一直是国内市场主力,而通过对该海上油气平台首次大规模应用国产化中压变频器海上调试的过程,进一步解决了国产中高压变频器与海上生产需求之间存在的矛盾,与技术上的缺陷,通过不断的调整与适应性改造,国产中压变频器最终能够适应海洋石油平台工艺生产需求,持续稳定运行,本项目的适应性改造也为以后国内同行业在对国中高压变频器应用方面提供了范本。