三腿导管架立式与卧式建造工艺特点对比分析

张博闻 雷家鑫 李鑫 曲唱

(海洋石油工程股份有限公司,天津 300452)

前言

随着场地资源的不断完善,导管架的建造水平不断提高,建造工艺持续改进,主要体现在这几方面:

(1)精度要求高。只有保证导管架的几何尺寸精度,才能为上部组块安装和海上导管架安装调平提供保障。

(2)制造工期短。渤海地区浅水导管架受到施工环境等因素制约,导管架按期完工经常会充满不确定性。

(3)施工人员的不断更替,对工程的质量安全带来许多挑战。

因此,对于三腿导管架,如何改善导管架的施工工艺,有针对性的解决施工问题并且对于导管架的建造方法进行合理选择,成为项目建造顺利完工的重要保证。本文从施工实践出发,对于立式建造BZ26-3项目PAPD导管架和卧式建造LD10-1项目PAPD导管架进行建造工艺特点对比及分析。

1 工程概述

1.1 BZ26-3项目PAPD导管架概述

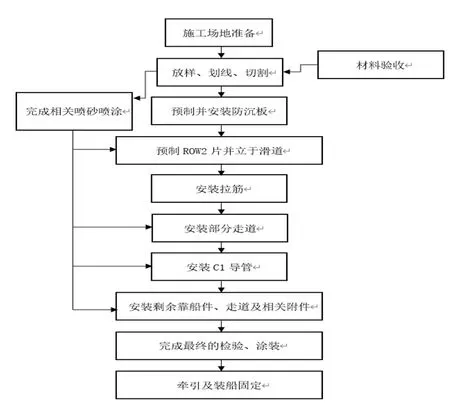

本文依托的BZ26-3项目PAPD导管架,尺寸规格18×14×28m,重约402.1T,在海工塘沽场地1#滑道完成立式建造,整体的建造顺序见流程框图1,导管架整体建造示意图和完成图见图2:

图1 BZ26-3项目PAPD导管架建造流程图

图2 BZ26-3项目PAPD导管架建造示意图与完成图

1.2 LD10-1项目PAPD导管架概述

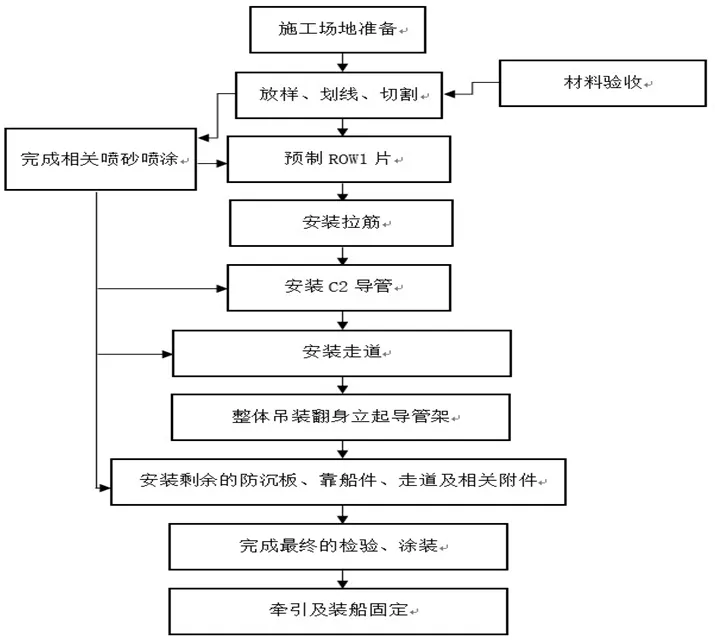

L D 1 0-1 项目PA P D导管架, 尺寸规格16.1×20.5×39.7m,重约431T,在海工塘沽场地4#滑道完成卧式建造,整体的建造顺序见流程框图3,导管架整体建造示意图和完成图见图4。

图3 LD10-1项目PAPD导管架建造流程图

图4 LD10-1项目PAPD导管架建造示意图与完成图

1.3 项目建造流程分析

1.3.1 项目具体施工步骤

立式建造导管架项目的施工步骤如下所示:

(1) 预制防沉板。

(2) 预制ROW2片并且吊装上滑道。需要根据施工现场的实际施工状态完成该片上的主要附件:阳极、立管卡子、预留卡子底座、电缆护管。

(3) 安装立面十字拉筋(包含阳极等附属结构)。

(4) 安装EL(-)3000水平拉筋。

(5) 安装EL(+)6300水平拉筋。完成拉筋上的走道型钢、格栅、栏杆安装,C1导管的合拢区域走道待合拢后安装。

(6) 安装C1导管,完成合拢。

(7) 安装剩余附件,包括靠船件、走道等。

卧式建造导管架项目的施工步骤如下所示:

(1) 预制立片ROW1片。需要根据施工现场的实际施工状态完成该片上的主要附件:阳极、立管卡子、预留卡子底座。

(2) 安装立面上的其余拉筋。立面拉筋安装前需要完成拉筋上的阳极安装。

(3) 安装C2导管,完成合拢。

(4) 立面走道安装。

(5) 整体翻身立起导管架。

(6) 防沉板安装及空间靠船件、立管就位,翻身吊耳的切除等工作。

1.3.2 项目建造特点对比分析

(1)防沉板安装顺序

导管架建造施工中,防沉板的作业工作量占整体比重较大。立式建造导管架ROW片就位后就可以同步进行防沉板的安装,卧式建造导管架则必须在整体翻身之后再安装防沉板。

(2)立面拉筋安装顺序

立式建造导管架在完成防沉板就位后,就可以进行十字花片、水平拉筋的安装,对安装顺序的要求比较严格。但卧式建造导管架的ROW1片是原地放置,在立面拉筋安装时具有特殊性,可使用多台吊车对对向两侧立面拉筋同时进行安装,对建造工序要求低。

(3)剩余附件安装顺序

立式建造导管架的走道部分是平面施工,施工难度较低。但卧式建造导管架的走道部分由平面安装变为立面安装,施工难度变大,安全风险增加。卧式建造导管架部分附件也必须等至整体翻身后再安装,如靠船件其包板与临时吊点位置重合,为防止翻身过程中冲击,需翻身后再进行安装;翻身吊耳的空间切除、立管的完善等。

(4)临时支撑搭建

立式建造导管架采用一根临时支撑保证对EL(-)3000水平拉筋和EL(+)6300水平拉筋支撑,从而进行C1导管安装后完成整体合拢。卧式建造导管架则用较短的临时支撑保证对立面上的十字拉筋和水平拉筋进行支撑,方便进行拉筋的位置调整。

2 安全因素

进行项目建设,首先应该考虑的就是安全因素。分析案例均为浅水导管架,水深在20~32米。经统计,高空作业的效率一般为地面作业的25%~35%[1],因此减少高空作业对于提升安全工作质量意义重大,案例中立式建造导管架存在的主要问题就是作业高度较高,卧式建造导管架相对于立式建造导管架的显著优点就是降低了作业高度,单片在地面上进行预制,85%左右的杆件在平面上进行组装,可以很大程度上提高安全作业质量,对于提升工作效率,也有重要的意义。

3 场地及滑道资源

3.1 立式建造导管架场地利用特点

(1)场地布置灵活,机动性强。立式建造导管架在1#滑道完成,不要求单片的预制和整装联系在一起,在单片布置上有很大的灵活性。本项目ROW2片在9#场地完成预制,通过四台吊车完成立片,后经过两台吊车吊至1#滑道,C1导管同样需履带吊从9#场地吊至总装位置完成立管。这样的场地布置,即使是在场地紧张时,单片和导管也可以布置在较为远离总装场地的位置,再由吊车吊至最终位置。

(2)占地面积较大,不集中。由于立式建造导管架导管和单片的布置都较为分散,造成整体的占地面积较大。

3.2 卧式建造导管架场地利用特点

(1)场地布置集中紧凑,方便施工,导管架翻身占用场地面积较大。卧式建造导管架在4#滑道和14#场地完成,最后由吊车完成整体翻身。这种卧式建造将预制和总装联系在一起,提升了建造场地利用率。但卧式建造对场地要求较为严格,翻身过程占用场地面积较大。

(2)减少了垫蹲的使用量。由于卧式建造的布置方式,一部分的单片预制垫蹲由总装垫蹲代替,因此减少了垫蹲使用量。

4 施工重点要素分析

4.1 脚手架工作量

由于前期卧式建造时工作点数量和工作面积较立式建造更多,立式建造导管架与卧式建造导管架在脚手架总工作量方面基本持平[2],其中立式建造主要采用框式脚手架和挂式脚手架相互配合,卧式建造则只采用框式脚手架满足组装、焊接等要求。

由于卧式建造导管架是两侧对称四个空间作业面施工,对立面脚手架的需求量较大,并且卧式建造导管架存在整体翻身过程,脚手架需全部拆除再进行翻身。并且前文已经提到过一些导管架附件无法在平面内完成安装,需在导管架翻身后完成,如靠船件、部分立管等,脚手架同样需要搭建到最高点39m左右,同样增加了脚手架工作量和整体施工的复杂性,而立式建造导管架仅需要一次空间通道的搭设。根据公司车间数据统计,此两项目对比来说,卧式导管架脚手架工日投入比立式导管架脚手架工日投入多出接近20%左右。

4.2 吊车资源

在大型吊车使用情况方面,两项目均存在各自特点。

立式建造导管架吊车资源使用特点:

(1)立式建造导管架对大型吊机的整体依赖性较强,立完片后考虑到ROW片的稳定性,常规会有3~5天的两台大型吊机的占用时间,而在这期间,同步作业的开展(如十字花片的空间安装等)也占用吊机,而且作业时间较长,乃至后期的C1导管合拢,也需要大型吊机。

(2)ROW2片立片过程中需要将立面片从预制场地翻转90°再吊装至总装场地,整个吊装的过程路线较长,吊装过程较为复杂。

卧式建造导管架吊车资源使用特点:

(1)履带吊吨位级别选择高,尤其对于更大型的750T吊车依赖性更高。

(2)在临时支撑环节减少吊车使用。

(3)卧式建造导管架在立面拉筋安装时可使用多台吊车对对向两侧立面拉筋同时进行安装。

(4)整体翻身过程准备时间长,翻身作业复杂且风险性高。

4.3 拖拉绳使用情况

对于立式建造导管架,导管架ROW2片在预制场地完成平面预制后,就可以进行立片作业,立片作业完成后,就可以用拖拉绳将单片固定在滑道上。立式建造使用拖拉绳的周期长,需要在C1导管完成总装合拢之后才能将拖拉绳完全撤掉,使用时长约为30天,因此立式导管架在拖拉绳的使用上相对来说会耗费物资[3]。BZ26-3项目PAPD导管架的ROW2片在其立片就位后就需要用揽风绳进行固定,揽风绳的上端连接临时拖点,下端连接地锚,一般采用压放水泥块,场地布置的灵活性较高。

但缆风绳的布置始终会占用场地资源,并且一定程度上影响后续的总装施工,影响吊机的前进路线。卧式建造导管架则完全不同,尤其考虑到PAPD三腿导管架卧式建造流程的特点,几乎不需要使用拖拉绳,只在导管架翻身过程中使用了拖拉绳,相较于立式建造导管架,节约了物资同时不影响项目对未来场地的各种需求。

5 结语

两种建造方式各自存在利弊,并且不同的建造方式直接影响到PAPD三腿导管架的建造工序。立式建造对场地资源的依赖性较小,建造方法比较常规,人员作业经验比较丰富,考虑到PAPD三腿导管架平面结构的简单性,可在入水深度25m以下的PAPD三腿导管架参考使用此建造方式。卧式建造由于能有效降低导管架的作业高度,降低施工难度,对工程的安全、质量更有保证。因此今后渤海地区在面对类似三腿导管架项目时,需要结合实际项目的具体要求以及场地设备能力进行全面分析,对建造方式方法进行合理化选择。