海上油田电控智能控水采油工具研制及性能评价

杨树坤,郭宏峰,郝 涛,赵广渊,杜晓霞,李 翔

(中海油田服务股份有限公司油田生产事业部,天津 300459)

渤海油田大多为河流相沉积,所含油层多,层间差异大。油田开发初期,为迅速提高油田产量,往往采用多层合采、提高采油速度的方式上产[1-3]。但随着油田持续开采,渤海主力油田大多已进入开采中后期,油井层间矛盾凸显,表现为层间干扰、动用程度低和含水率上升快,老油田产量递减率逐渐加大[4-7],对渤海油田的稳产带来极大挑战。基于多层合采开发带来的问题,渤海油田主要采用机械开关滑套进行分层开采[8-9],但该方式只能实现开、关两个状态,无法有效控制生产压差,进行产量的精细控制,且对于大斜度井,通过钢丝进行滑套开关这种方式也难以应用[10-12]。为此,渤海油田近几年开始尝试无缆智能分采控水技术,该技术可以应用于大斜度生产井,利用分层轮采地面计量的方式判断井下各层含水情况,通过地面程序预设、井口发送压力载波信号的方式调整井下智能配产器开度,控制分层产量,实现控水采油,但该类仪器只能实现地面到井下单向通讯,井下测试数据无法上传,轮采测试需要停泵发码作业,影响作业时效,适应性较差[13-14]。

针对以上问题,研制了集井下分层生产实时测试和产液量精细控制为一体的电控智能控水采油工具,该控水采油工具具有测量井下含水率、流量的功能,可提供井下分层生产数据,及时判断高含水层位及获得各层生产参数,从而指导制定有效的控水措施[15-16],可实时调节油嘴开度,实现精细配产,并通过系列性能试验验证了该工具的可靠性,研究成果可有效解决目前渤海油田大斜度油井分层开采控水难题。

1 电控智能控水采油技术

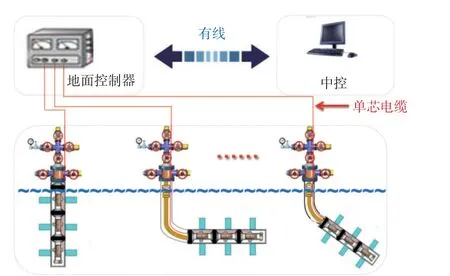

电控智能控水采油技术利用永置在井下的钢管单芯电缆进行井下测控工具供电和通讯,通过地面控制系统实现对井下工具测试数据的实时监测和精细调控。油井正常生产时井下各层测控工具实时测试生产数据,并将数据上传至地面控制系统,也可上传至平台中控,控制系统根据各层含水情况,按照配产方案调节井下测控工具开度,实现产液量精细控制,控水稳油。电控智能控水采油技术原理图如图1所示。

考虑生产井况的复杂性,现阶段确定分层产液量时主要采取通过人工决策、地面调节测控工具开度逐次逼近设计值的方法,对于层间差异小、分层数少(不大于2层)的井,可以通过设定每个产层的流量、含水率进行自动调节的方式来满足配产要求;对于层间差异大、分层数多(大于2层)的井,由于存在严重的层间干扰、测试数据不稳定性等因素,使用设定分层流量井下自动调节的方式时,容易导致程序陷入无效的循环调节,无法实现分层配产要求,也容易导致工具出现故障。

图1 电控智能控水采油技术原理Fig.1 Principle of the electrically controlled intelligent water control and oil recovery technology

电控智能控水采油技术具有以下特点:1)地面实时监测井下各层压力、温度、流量和含水率等生产参数;2)通过测量封隔器内外压力,进行封隔器在线验封;3)根据各层产液量, 地面实时调节油嘴开度,实现精细配产;4)监测各层含水情况,实时调节油嘴开度,实现稳油控水。

2 电控智能控水采油工具设计

2.1 工具整体结构设计

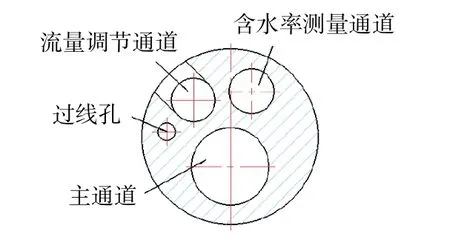

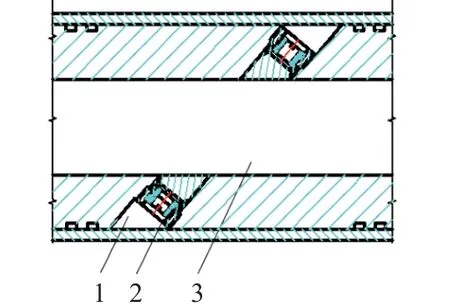

针对渤海油田φ120.6 mm防砂内通径生产井井眼尺寸和Y型生产管柱结构,结合海上油田电动潜油泵高产液生产特点,设计了外径114.0 mm的电控智能控水采油工具。该工具集成了测试流量、含水率、温度、压力等参数的功能,能够实现层间封隔器验封,分层产液量、含水率的实时监测和控制。工具整体结构由测控主体、外筒、连接管、上接头、电路仓和电缆穿越通道等组成(见图2)。测控主体包括流量调节模块、含水率测量模块、流量测量模块和主通道等,传感器不占用测试通道(测试通道最小通径分别为44.0 mm和26.0 mm),节流压差小,且具有液流双向通过能力,既能满足采液能力,又具备注入酸化、化学防砂、化学堵水等油井措工作液的能力。图2中D-D剖面结构如图3所示。

电控智能控水采油工具外径114.0 mm,最小内通径44.0 mm;压力测试范围0~60 MPa,温度测试范围0~120 ℃,流量测试范围10~300 m3/d,含水率测试范围0~100%,最大流量时嘴损压力0.7 MPa。

图2 电控智能控水采油工具结构Fig.2 Structure of the electrically controlled intelligent water control and oil recovery tool

图3 电控智能控水采油工具D-D剖面结构Fig.3 D-D profile structure of the electrically controlled intelligent water control and oil recovery tool

2.2 并列式多通道结构设计

通道结构采用多通道并列的方式,流量测试通道、含水率测试通道并列设计,工具整体偏心布局,总体结构紧凑,最大程度缩短了工具长度;工具保留φ44.0 mm主过流通道,在满足φ120.6 mm防砂井眼应用要求的情况下,通过配套特制过渡短节,解决了控水采油工具内偏心导致的测试工具的起下问题,实现了通过主过流通道下入测试工具的要求,满足生产测试要求。试验验证表明,长9.00 m的测试工具可以顺利下入。

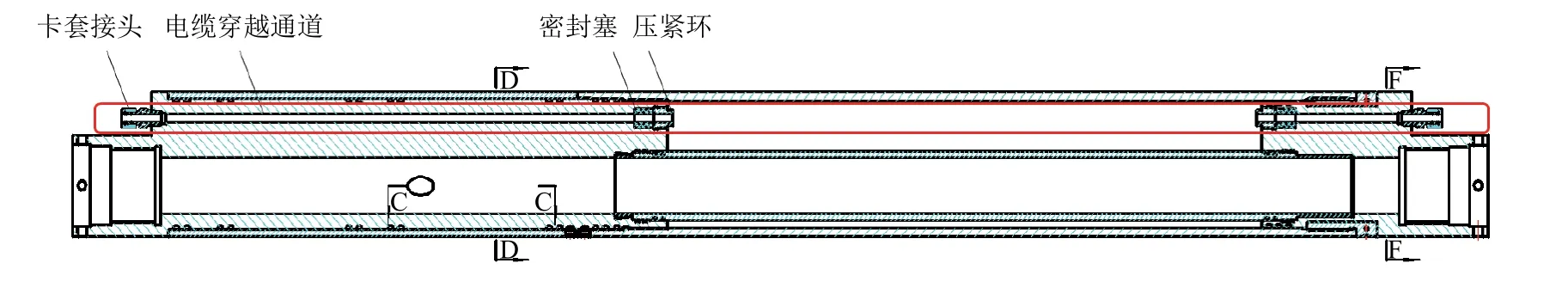

2.3 电缆穿越机构设计

工具采用钢管单芯电缆整体穿越接线方式,工具组装时将电缆提前预制在工具内部,并采用世伟洛克接头+多级密封塞的密封方式,可以提高电缆连接抗拉强度及密封性。另外,工具入井前可以将电缆同时预制在可穿越封隔器和电控智能控水采油工具内,以减少电缆接头数量,提高工具的整体可靠性。

电缆穿越机构由卡套接头、电缆穿越通道、密封塞和压紧环组成(见图4)。穿越机构采用φ6.35 mm钢管单芯电缆整体穿越的方式,首先将钢管电缆沿着测试主体预置通道整体穿越,钢管电缆靠近电路仓端穿过密封塞,密封塞上设计有多道内、外密封圈,实现钢管电缆与密封塞本体,以及密封塞本体与测试主体预置通道的密封,压紧环顶住密封塞,防止密封塞脱离密封通道,并可根据需要设计多组密封塞,进一步加强密封性;钢管电缆另一端采用卡套接头(世伟洛克接头+NPT接头)连接,在保证电缆连接抗拉强度的同时,再增加一级密封。

图4 电缆穿越机构Fig.4 Cable crossing structure

2.4 流量控制机构

流量控制机构由高温电机、电机固定座、连轴套、限位开关、丝杠、固定块、连接套和调节阀组成(见图5)。高温电机旋转,通过丝杠和连接套将旋转运动转化为线性运动,带动调节阀轴向线性运动,实现开关;考虑工具井下复杂工况长期工作的可靠性,调节阀表面镀氧化锆涂层,提高调节阀耐温、耐酸碱腐蚀和耐氧化等性能,同时,增强调节阀开关的密封性能;限位开关用于调节阀顺序控制、定位控制和位置状态的检测,以保证调节阀正常工作。

电机直径32.0 mm,匹配工具设计空间,电机扭矩25 N·m,可满足丝杠克服摩阻实现正常旋转调节,丝杠螺距2.0 mm,调节压差40 MPa,可在6 min内实现调节阀的全开或全关。

2.5 含水率测量机构

考虑工具结构布局,为最大程度地减小测控系统占用空间,设计采用射频法含水率测量机构,测量原理是基于介质的射频阻抗理论,将含水原油作为电介质,通过测定油水混和液对射频信号表现出的阻抗特性变化情况,计算原油中的含水率。

图5 流量控制机构Fig.5 Flow rate control mechanism

含水率测量机构由扶正块、射频传感器(射频天线、天线座)、连接杆和压紧环组成(见图6)。射频传感器主要由射频天线和天线座组成,2根射频天线固定在天线座上,一根用于发射,一根用于接收,通过天线密封圈、天线座密封圈实现密封(各4道密封圈),避免高压液体进入电路仓;连接杆一端顶住天线座,一端连接压紧环,用于限位天线座。另外,由于射频天线一端位于通道进液口,为了减缓高速液体对天线的冲击,设计了扶正块,以提高天线的抗冲击性能,确保测量精度。

图6 含水率测量机构Fig.6 Water cut test mechanism

射频天线材质选用耐腐蚀性能好的哈氏合金;天线座采用PEEK材质,增强耐磨性。另外,天线表面涂有纳米层,以防止油品粘结和结蜡。

2.6 流量测量机构

流量测量采用超声波时差测量方法,为尽量简化工具结构,将2个超声波流量传感器内嵌在测试主体的主过流通道上,采用“Z”法安装(见图7)。上游和下游2个传感器交替发射和接收信号,可以测量顺流和逆流所用时间,并根据时间差计算出流量,再利用递减法计算出分层流量。

图7 流量测量机构Fig.7 Flow rate test mechanism

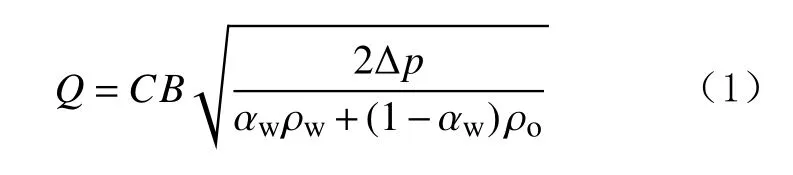

为保证流量测量的可靠性,流量测量采用了冗余设计,根据上接头嘴前压力和嘴后压力的差值,结合含水率测量结果,利用差压流量计算方程计算流量。流量冗余设计提高了流量测量的可靠性,当一套流量测量系统发生故障时,可采用另一套测量系统进行测量。

式中:Q为管道流量,m3;C为流量系数;B为管道调节阀出口处的横截面积,m2;Δp为调节阀入口和出口的压差,Pa;αw为含水率;αo为含油率;ρw为水的密度,kg/m3;ρo为油的密度,kg/m3。

3 工具性能测试

电控智能控水采油工具属于井下生产工具,需满足井下高温高压复杂工况长期工作要求,为保证工具的可靠性,进行了工具的性能测试。

3.1 高温高压性能

将装配好的工具样机放入高温高压试验装置中,外接控制计算机,建立通讯,装置逐渐加温至120 ℃、加压至60 MPa,通过计算机控制软件实时观察工具压力、温度变化情况,结果如图8所示。从图8可以看出,开始阶段压力下降并稳定在57 MPa左右,测试温度一直稳定在120 ℃左右,测量过程中工具通讯正常,传感器工作正常,说明工具在高温120 ℃条件下的高压密封性能满足要求。

图8 试验温度、压力随时间的变化曲线Fig.8 Variation curves of temperature and pressure with time in the test environment

3.2 流量、含水率测量准确性验证

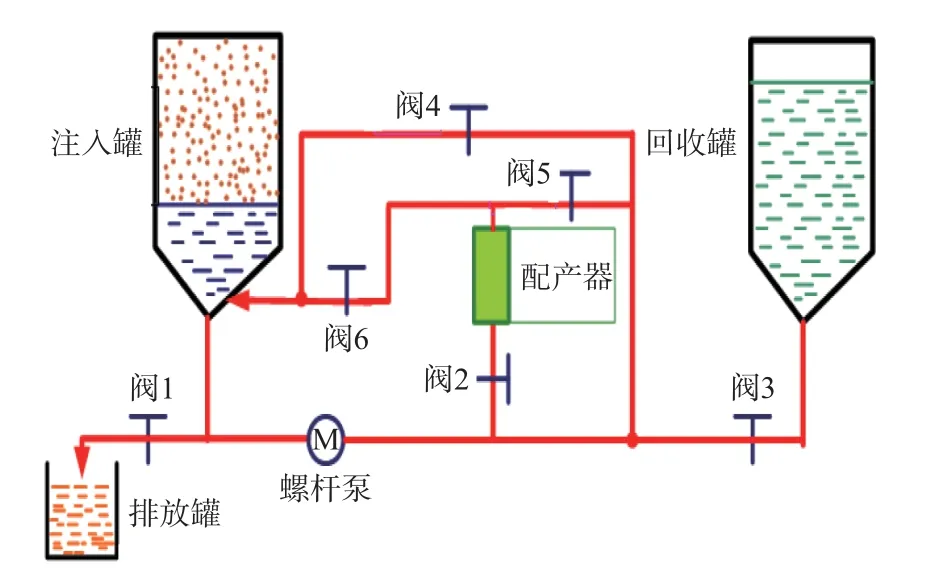

试验包含油水两相,试验难度大、环保要求高,为此搭建了流量、含水率测量试验装置,主要由注入罐、注入泵、回收罐和排放罐组成(见图9)。注入罐用于配置油水混合液,具有搅拌功能;回收罐用于存放和处理试验后的油水混合液,具有加热功能,可以实现油水分离;排放罐用于收集分离后的油、水。

图9 流量、含水率测量试验装置Fig.9 Test device for flow rate and water cut testing

将一定比例的柴油、水加入注入罐,充分搅拌液体,分别配制含水率为20%和90%的油水混合液,启动螺杆泵,控制流量由低至高,分别测量含水率20%和90%油水混合液的流量,验证工具测量流量的精度,测试结果如表1所示。

表1 流量测量结果Table 1 Test results of flow rate

从表1可以看出,低排量下测量流量较实际流量偏差较大;随着流量增大,测量流量准确度逐渐提高,这主要与超声波时差流量测量原理有关。考虑海上油井产液量高的特点,选用超声波测量流量,从测量结果看,不同含水率的油水混合液在高产液段的测量准确性较好。

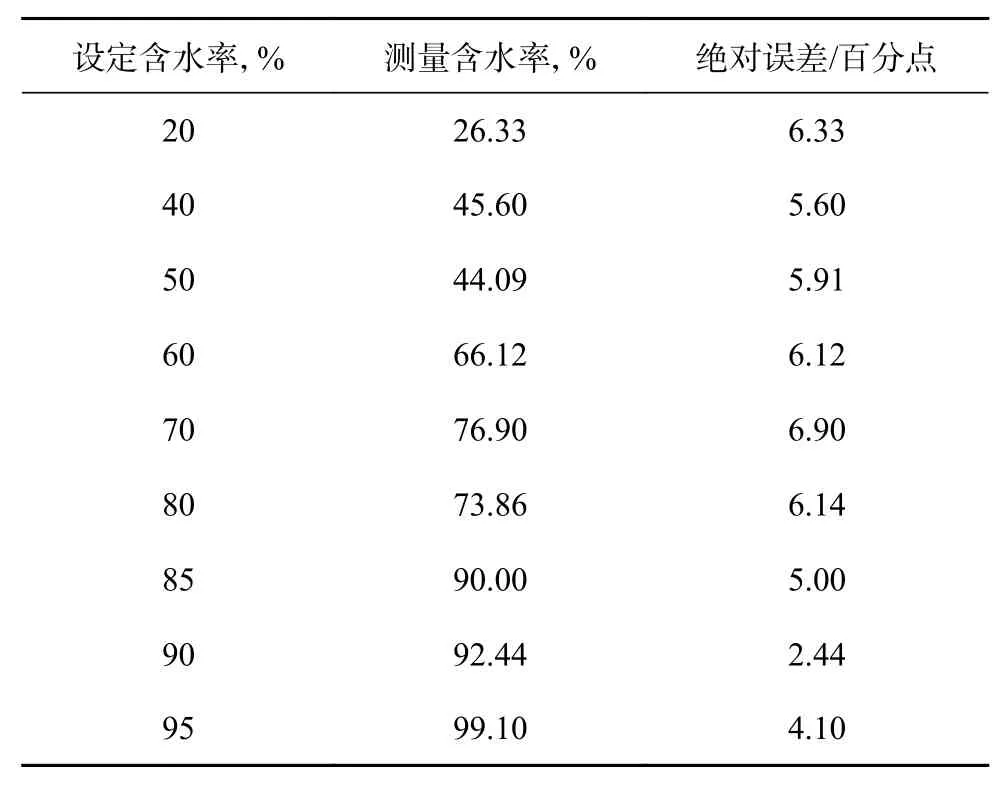

分别配制含水率为20%,50%,70%,80%,85%,90%和95%的油水混合液,保持排量300 m3/d,测量不同油水混合液的含水率,验证工具测量含水率的准确性,结果如表2所示。由表2可看出,工具含水率测量范围0~100%,测量精度满足要求。

表2 含水率测量结果Table 2 Test results of water cut

4 结论与建议

1)电控智能控水采油技术可以满足海上油田大斜度生产井分层开采控水需求,通过井下分层生产数据实时测试和产液量精细控制,改善油井稳油控水开发效果。

2)研制的电控智能控水采油工具集分层流量、含水率、温度、压力测试及产液量精细控制于一体,能够实现井下层间封隔器在线验封、分层含水率实时监测和分层流量控制,为海上油田稳油控水开发提供了新的技术途径。

3)电控智能控水采油工具可靠及测试性能试验结果表明,工具在60 MPa压力下密封性能可靠,在120 ℃温度下运行正常,含水率和流量的测量精度满足现场应用要求。

4)为提高电控智能控水采油工具对超高温高压井的适应性,建议从机械结构、密封材质、密封方法和电子元器件耐温性能等方面开展研究,提高其整体耐温耐压性能。