联碱工艺废氮液及含氨尾气综合治理技术开发

闵文伟,王松晓

(天津渤化永利化工股份有限公司,天津 300452)

联碱工艺生产过程中需使用液氨作为原料,生产装置部分设备如母液桶、湿氨皮带会挥发氨气,碳化塔及煅烧炉也会产生含氨尾气[1]。含氨气体的排放,不仅会对操作人员造成身体上的损害,还存在一定的火灾爆炸的隐患[2-3]。另外,向环境中排放较多的氨还会造成水体富营养化、大气污染等一系列问题。同时因联碱碳化塔、冷盐析结晶器作业周期短,设备、管道腐蚀严重,生产工艺波动等易造成母液膨胀,致使联碱工艺因母液膨胀产生氨氮废水[4],废水中含氨量相差悬殊,经蒸氨处理后得到废氮液,部分回用于系统,若水量过大,直接排放会因氨含量过高造成环境污染,需进一步处理后排放。

为了解决联碱工艺含氨废液及含氨废气排放问题,开发了联碱工艺废氮液及含氨尾气综合治理技术,利用联碱装置产生的废淡液反渗透处理后作为吸收剂,吸收排放含氨尾气,之后作为氨水销售,在解决尾气治理的同时,也降低了联碱母液膨胀的风险,进一步加强了联碱装置的环保性能,同时可以制备浓度为20%的氨水,产生一定的经济效益。

1 公司含氨尾气及废氮液介绍

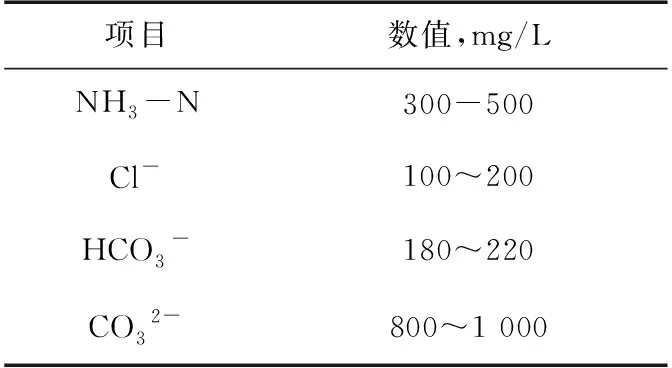

该项目中处理的含氨尾气为母液储桶及湿氨皮带机无组织排放的氨,浓度为300~1 000 mg/m3。废氮液来自联碱淡液蒸馏工序,利用蒸汽对煅烧冷凝液及含氨废水进行蒸馏,回收其中的游离氨,蒸馏后的废氮液回系统,由于系统运行过程中不稳定,存在母液膨胀问题,将该部分废氮液用于该技术,废氮液主要成分如表1所示。

表1 废氮液成分表

2 工艺技术介绍

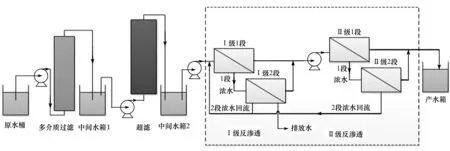

联合制碱废淡液及含氨尾气治理装置包括废淡液反渗透系统、尾气洗涤系统、氨水制备系统、成品储罐及装车系统,工艺流程方框简图如图1。

图1 联合制碱废淡液及含氨尾气治理装置工艺流程简图

来自联碱装置废淡液8.4 t/h经过超滤后进入反渗透装置,反渗透浓缩液约3.4 t/h返回联碱装置,另5 t/h透过液送至联碱界区作为尾气洗涤塔洗涤水。联碱湿氨皮带加罩进行抽真空,尾气输送至尾气水洗塔进行洗涤,合格不凝气放空。洗涤后的低浓度氨水输送至微反应器氨水制备装置继续吸氨,制备出浓度20%氨水产品,进行装罐。

2.1 废淡液反渗透系统

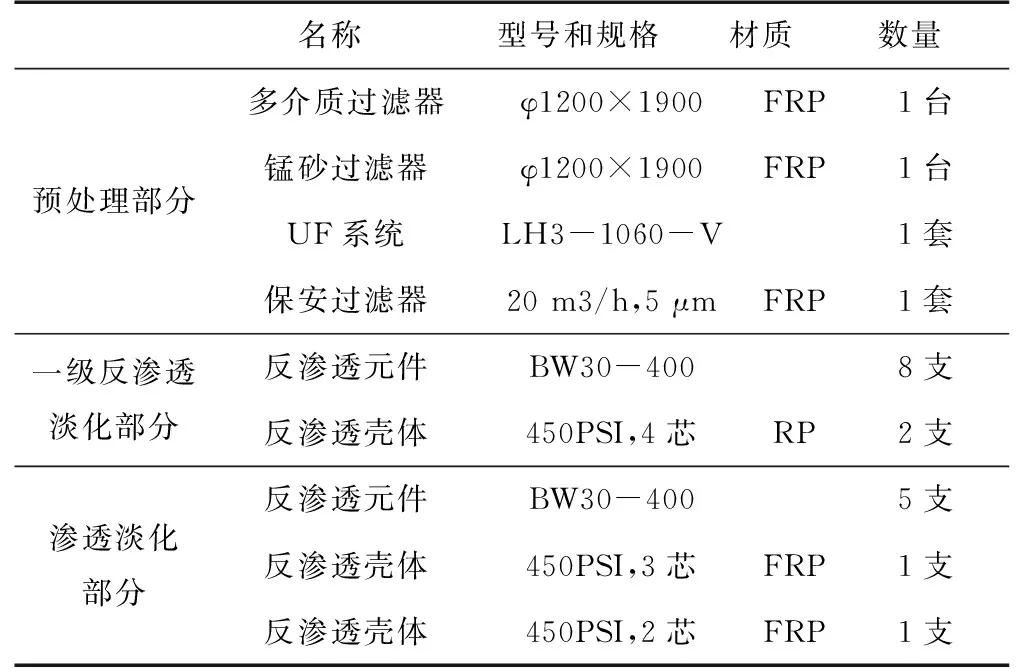

为保证联碱水平衡,需定期外排部分水。本方案使用联碱外排水作为原料,即从淡液蒸馏塔取出部分废淡液,经过超滤后进入反渗透装置,反渗透浓缩液约返回联碱装置碳化工序洗水桶,透过液已净化至可制备工业氨水的标准,可作为尾气洗涤塔洗涤水。废淡液反渗透流程如图2所示,设备型号如表2所示。

图2 废淡液反渗透流程示意图

表2 膜系统处理前后废淡液成分变化

表3 主要设备一览表

项目采用以同质复合热制相PVDF压力式超滤膜和卷式反渗透产品为核心的高效膜分离集成工艺对原水进行回用处理,需要严格控制进水SDI、浊度、金属离子等,考察不同日期膜系统处理前后废氮液成分变化,由实验数据可以看出使用膜系统可以将废氮液中的钙、镁、硫酸根等杂质有效去除。

2.2 尾气洗涤系统

因氨极易溶于水,所以采用水洗法吸氨。将湿铵皮带机使用玻璃钢罩子密封,通过风机加压进入水洗塔,装置储罐内氨尾气一并进入水洗塔,水洗塔由引风机保持微负压。由膜处理后的淡水进行吸收,塔内水循环洗涤,塔外换热,淡氨水由泵送入氨水制备部分。使用该系统将尾气进行洗涤后。

表4 尾气洗涤系统设备一览

表5 尾气中成分变化

由试验检测数据可以看出,利用联碱装置产生的废淡液作为吸收剂,吸收排放的含氨尾气,可有效降低含氨尾气中的氨含量。

2.3 氨水制备系统

采用混合器和换热器(混合器内部集成有换热器)组成的混合系统。即将液氨(9 000~12 500 t/a)和水(41 000~37 500 t/a)按一定流量分别从混合器的两个入口进入混合器进行混合,该混合过程为强放热过程,因此需要使用循环水及时地移除热量。本项目中将液氨同吸收含氨尾气后的废氮液混合制备20%的工业氨水。

3 技术创新性

该技术将来自联碱装置废淡液经过超滤后进入反渗透装置,得到的透过液符合氨水制备要求。使用透过液进行含氨尾气洗涤,在此基础上吸氨制备出浓度20%工业氨水产品,进入成品储罐并进行装车,具有以下创新性:

1)首次使用超滤加两级反渗透膜装置进行联碱工艺废淡液处理,使废氮液中游离氨选择性透过,其它溶质浓缩,透过液TDS≤300 mg/L,浊度<0.2 NTU,达到氨水制备条件,同时降低联碱母液膨胀风险,降低联碱工艺物料消耗;

2)首次使用联合制碱工艺废淡液制备氨水,得到的氨水产品外观为无色透明或微黄色液体,浓度≥20%,残渣量≤0.3 g/L,不仅实现联碱工艺废液处理,同时节约了氨水生产成本;

3)首次使用联碱非组织排放氨气及外冷器蒸发气氨制备氨水,改善了联碱装置操作环境,降低了联碱制冷冰机能耗,节省氨水生产成本。

4 结 语

建设联合制碱废淡液及含氨尾气治理项目,可有效解决联碱工艺含氨尾气排放及联碱母液膨胀问题,改善界区氨味,减少氨放空对环境的污染,保护大气环境,同时每年可以制备5万t 20%工业氨水,环境效益明显并产生一定的经济效益,可以在同行业推广应用。