基于TDLAS 的煤粉锅炉水冷壁近壁面CO/H2S 同步在线监测

彭志敏,贺拴玲,周佩丽,杜艳君,王振,丁艳军,吴玉新,吕俊复

(1.清华大学能源与动力工程系,北京 100084;2.华北电力大学控制与计算机工程学院,北京 102206)

近年来,我国火电机组超低排放政策实施了全球最严格的排放标准,其中 NOx排放限值为50 mg/m3(标准状态)。为此,煤粉锅炉普遍采用分级燃烧以实现NOx超低排放目标[1-3]。分级燃烧虽然可有效地降低燃烧区燃烧速率和温度,在还原性气氛条件下抑制NOx生成量,但深度缺氧工况会导致还原性气氛H2S 和CO 体积分数急剧增加。其中,H2S 作为一种强腐蚀性气体,当其体积分数较高时(如100 μL/L 量级)会对水冷壁造成强烈的高温腐蚀作用,严重时会引起水冷壁“爆管”,影响机组安全运行[4-6];与此同时,未燃尽的CO 和飞灰含碳过量排放也会导致发电煤耗增加。因此,在线监测煤粉锅炉水冷壁近壁面还原性气氛CO/H2S 体积分数以及基于监测数据反馈的燃烧调整对实现锅炉高效环保安全运行具有重要意义。

目前,火电机组尾部烟道(如SCR 烟气脱硝出入口、烟囱总排口)烟气中CO 体积分数通常采用非分散红外吸收光谱(NDIR)结合伴热抽取预处理方式进行测量。NDIR 采用单光源双光束探测方案,光源发出的红外光束经滤波片后分别进入测量气室和参比气室,经探测器接收后由信号处理系统对测量信号和参比信号进行分析,进而确定待测气体体积分数[7-9]。如CO 在4.6 μm 附近中红外波段吸收最强,但NDIR 技术采用宽谱测量容易受烟气中H2O 分子吸收谱线干扰,因此该技术对预处理尤其是冷凝除水要求较高,而复杂的取样过程容易造成气体组分失真、管线腐蚀和堵塞等问题[10-11]。与CO相比,尽管煤粉锅炉水冷壁H2S 高温腐蚀问题严重,且经常出现“爆管”等安全事故,但目前尚未见煤粉锅炉H2S 在线监测报道,其主要原因在于H2S 易吸附、腐蚀强、溶于水、含量低等特性使得在线监测其体积分数存在困难。目前H2S 检测在天然气行业较为普遍,常用的检测方法包括气相色谱、电化学传感器等,其中气相色谱基于不同气体通过色谱柱的速度差异原理进行测量,该技术通用性强、成熟度高,可实现多组分、高精度检测,但其预处理及测量系统极其复杂,对操作环境和操作技术要求较高且单次检测时间较长,无法实时反映气体体积分数快速动态变化,在关键生产工艺过程(工况恶劣、瞬态变化等)气体检测领域存在局限性[12-14];而电化学传感器通过与H2S 气体反应产生的电信号实现气体体积分数测量,其优点在于技术成熟、操作简单、成本低,但容易受SO2等组分干扰、损耗大、寿命短[15-17],一般只适用于实验室或已知气体组分条件下H2S 体积分数检测。

考虑到NDIR 测量CO 体积分数的局限性以及目前尚无煤粉锅炉H2S 在线监测技术等问题,本文拟采用可调谐二极管激光吸收光谱(TDLAS)结合恒流稀释预处理技术实现煤粉锅炉水冷壁近壁面还原性气氛CO/H2S 体积分数同步在线测量。与NDIR 宽带吸收光谱相比,TDLAS 是利用窄带激光扫描气体分子特征谱线,基于分子谱线对激光的吸收作用确定待测气体体积分数,具有波长选择性强、测量精度高、响应速度快等优点,目前已成为气体在线监测技术的重要发展方向之一[18-20]。本文首先基于TDLAS 技术开展CO/H2S 体积分数在线测量实验研究,同时基于原理实验研制在线监测装置并应用于大型火电机组煤粉锅炉水冷壁近壁面还原气氛体积分数在线监测,研究预期可为煤粉锅炉水冷壁高温腐蚀预警和燃烧协同控制优化提供技术支撑,最终实现火电机组高效、环保、安全、智能化运行。

1 TDLAS 测量原理及验证实验

1.1 TDLAS 测量原理

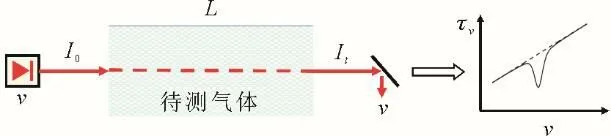

TDLAS 测量原理如图1 所示。

图1 TDLAS 测量原理Fig.1 Measurement principle of TDLAS

当激光穿过待测气体时被分子特征谱线吸收,透射光强和入射光强遵循Beer-Lambert 定律[21],通过分析被气体分子吸收前后激光光强的变化即可得到待测气体温度、体积分数等参数。

激光穿过气体时强度变化可描述为:

式中:v为激光频率;τ(v)为激光透射率;I0为入射光强;It为透射光强;p为气体总压;T为气体温度,K;S(T)为谱线线强度,仅与气体温度T有关;L为有效吸收光程,cm;φ为待测气体体积分数;ϕ(v)为吸收线型函数,cm;α(ν)为吸收截面。

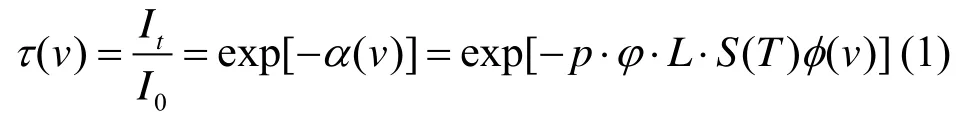

1.2 验证实验方案

为验证TDLAS 测量CO/H2S 的可靠性和准确度,本文开展了CO/H2S 动态工况下气体体积分数测量实验研究,实验方案如图2 所示。实验前首先对激光器参数和赫里奥特(Herriott)多次反射池有效吸收光程进行标定,由信号发生器产生正弦信号输入到激光控制器中,驱动激光波长在待测吸收谱线附近发生扫描。输出激光通过光纤分束器分为2 束,一束通过F-P 干涉仪进行波长标定,一束入射到测量气室中,透射光强经光电探测器接收并转换为电信号后被示波器采集。然后基于标定的有效吸收光程和激光器参数,利用质量流量控制器精确配比不同体积分数的CO 和H2S 进行动态测量,最后采用本文作者提出的直接吸收-波长调制法(WM-DAS)对蕴含气体吸收信息的透射光强进行FFT 分析并重构吸收截面[22-24],在已知有效吸收光程条件下根据测得的吸收截面确定待测气体体积分数。

图2 基于TDLAS 的CO/H2S 测量方案Fig.2 Measurement scheme of CO/H2S based on TDLAS

为提高CO/H2S 体积分数的测量精度并降低其检测限,实验中采用Herriott 多次反射池作为测量气室以增加有效吸收光程,进而实现气体参数高精度测量。Herriott 多次反射池主要由2 片曲率半径相同的凹面反射镜组成,激光光束进入测量池后在2 片反射镜之间多次反射后出射,蕴含气体吸收信息的透射光强经光电探测器接收并转化为电信号后由示波器采集,随后经Labview 或MATLAB 软件对采集数据进行处理,得到CO/H2S 分子特征谱线吸收截面,进而根据测得的吸收截面确定气体体积分数(已知吸收光程)。

1.3 谱线选择及实验结果分析

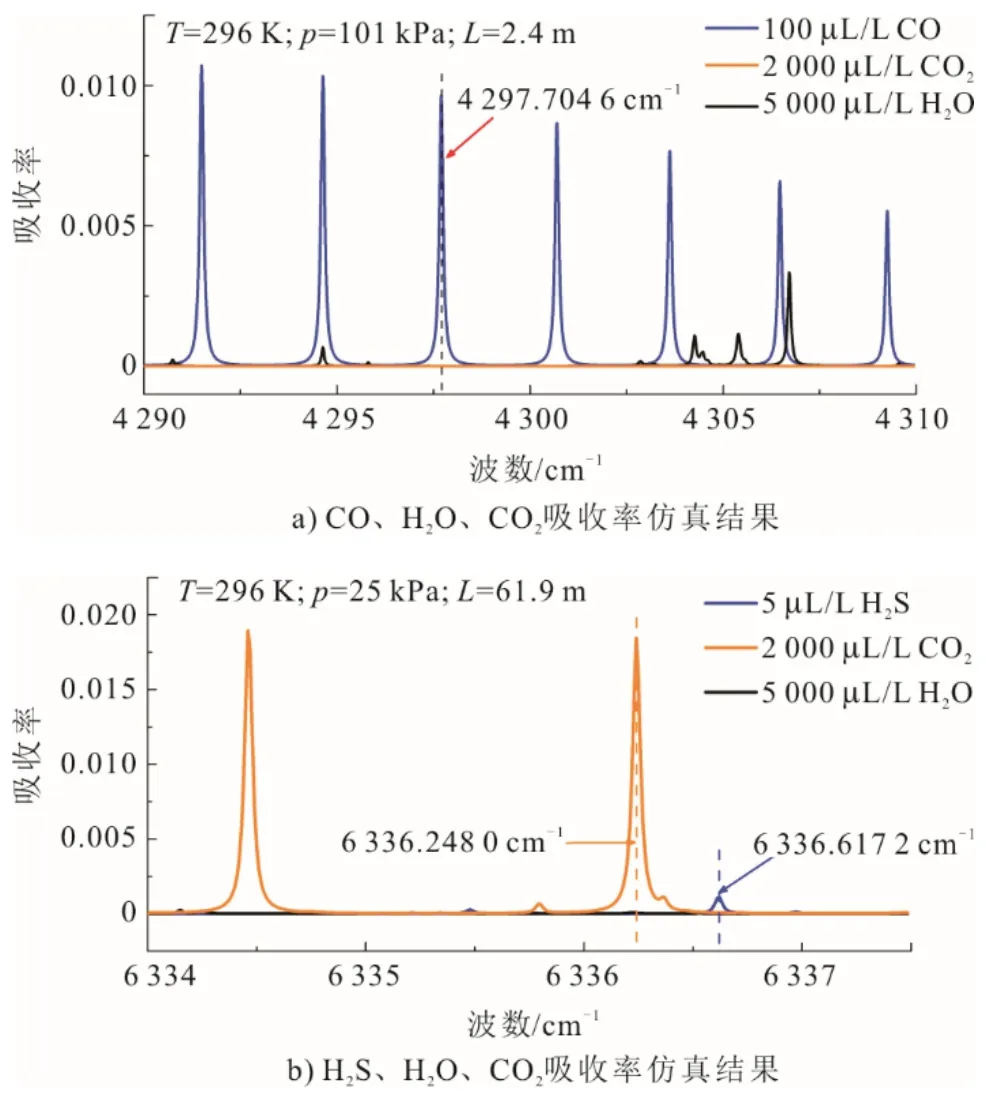

实验前首先通过Hitran 2016 数据库选择CO 和H2S 的特征吸收谱线,并对其进行吸收率仿真,结果如图3 所示。由图3a)可知,在101 kPa、4 290~4 310 cm-1范围内,CO 在4 297.704 6 cm-1处有较强吸收且可避免H2O、CO2气体吸收谱线的干扰,所以选择4 297.704 6 cm-1作为后续研究中CO 的测量谱线。考虑到常压下H2S 测量在1 578 nm 波长处存在CO2干扰问题,所以实际测量中选择在低压(25 kPa)环境下进行。从图3b)中可以明显看出,在25 kPa、6 334~6 337 cm-1范围内,H2S 与H2O、CO2的测量谱线相互干扰很小,因此选择6 336.617 2 cm-1谱线测量H2S 可避免CO2的干扰。

图3 吸收率仿真结果Fig.3 Simulation results of absorptivity

为验证TDLAS 测量CO/H2S 的精度,在实验室环境(296 K)并已知Herriott 池有效吸收光程(CO和H2S 有效吸收光程分别为2.4 m 和61.9 m)条件下,开展CO/H2S 体积分数动态测量实验研究。首先调节CO 和H2S 测量池的压力分别为101 kPa 和25 kPa,然后通过质量流量控制器精确配比CO 和H2S 体积分数(背景气为氮气)分别在0~2 000 μL/L和0~20 μL/L 范围内动态变化,并控制气体流量为1 L/min,在每个体积分数下稳定时间为3~5 min,实验数据采用工控机实时采集并进行在线处理,其实验结果如图4 所示。

图4 CO/H2S 体积分数动态测量结果Fig.4 Dynamic measurement results of CO/H2S volume fraction

由图4 的测量结果可知,CO 和H2S 体积分数在0~2 000 μL/L 和0~20 μL/L 范围内,测量值与配比值一致,其线性度达到0.99 以上,测量结果准确度高且稳定性好。但测量过程中改变气体配气体积分数时,测量值稳定需要较长的响应时间(1~2 min)。其主要原因在于:1)实验中改变配气体积分数需要一定的操作时间,气体体积分数约45 s 才能稳定;2)Herroitt 测量池腔体中气体完全更新需要1 min 左右。上述因素导致测量系统响应时间增加。而在现场实际应用中,首先无需配气所占用时间,同时还可通过增加进气流量、减小测量池体积等手段提高气体更新速率,进而实现工业现场CO和H2S 体积分数快速高精度在线测量。

2 煤粉锅炉CO/H2S 体积分数在线监测

2.1 CO/H2S 在线监测分析仪表

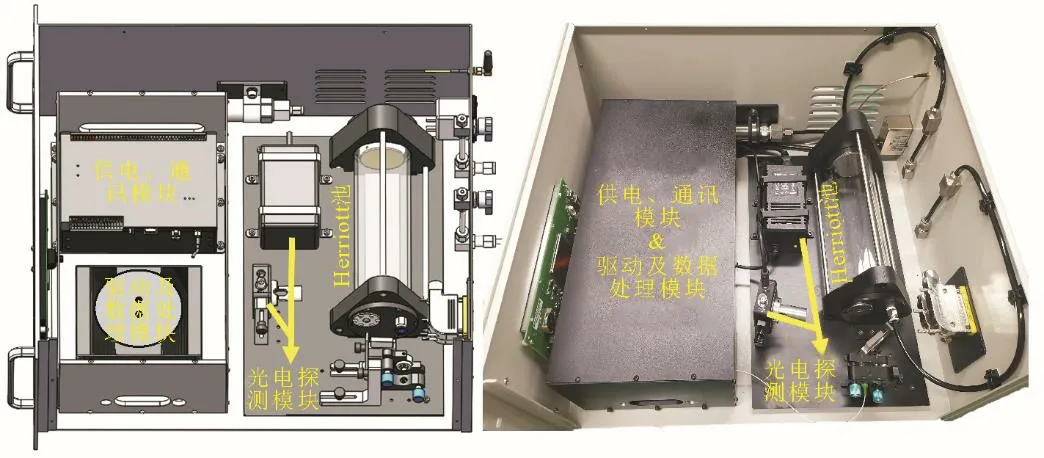

为将上述研究成果应用于煤粉锅炉等工业现场气体体积分数的在线监测,研究者对基于TDLAS测量原理的CO/H2S 在线测量系统进行了集成和优化,其分析仪表结构如图5 所示。测量系统主要包括DFB 半导体激光器及其温度/电流驱动模块、光电探测模块、Herriott 多次反射池、温度和压力传感模块、数据处理模块等核心部件。其中数据处理采用作者提出的波长调制-直接吸收(WM-DAS)测量方法[22-24]。该方法采用TDLAS 中抗干扰能力强、响应速度快的固定点波长调制策略,利用蕴含分子吸收信息的透射光强FFT 频谱重构分子吸收截面,并基于重构的吸收截面确定待测气体体积分数等参数。该方法充分融合了TDLAS 中直接吸收和波长调制法的优点,具有免标定、抗干扰能力强、信噪比高、操作简单等优点,适用于煤粉锅炉等复杂工业现场气体体积分数高精度在线测量。在实际现场测量中,烟气经恒流稀释高保真预处理后进入CO/H2S 在线监测装置进行测量,其测量结果就地显示在分析仪触摸显示屏上,并由控制单元将其转换为RS485 信号上传至DCS。

图5 CO/H2S 在线监测分析仪表Fig.5 The CO/H2S on-line monitoring instrument

2.2 CO/H2S 在线监测系统方案

考虑到目前工业现场烟气测量常采用的多级过滤伴热抽取预处理方式存在样气失真、管线堵塞/腐蚀、测量延时及维护量大等问题,本文针对煤粉锅炉水冷壁近壁面气氛场高温、高尘、高腐蚀等恶劣工况,提出一种基于恒流稀释烟气高保真预处理技术结合CO/H2S 在线监测系统,其系统方案如图6 所示。研究根据锅炉炉膛“主燃区”“还原区”及“燃尽区”等区域水冷壁高温腐蚀情况,在燃烧器和高位燃尽风间的“还原区”以及高位燃尽风上方的“燃尽区”各安装2 个测点,共计4 套恒流稀释预处理探头,同时各安装CO 和H2S 体积分数在线分析仪1 台。4 个测点采用轮测方式共用2 台分析仪,单点测量时间3 min,单轮测量周期12 min。每个测点处的高温、高湿烟气经恒流稀释(稀释比60 倍)探头预处理后,依次进入分析仪表以实现CO/H2S同步高精度在线测量。

图6 煤粉锅炉CO/H2S 在线监测系统方案Fig.6 Scheme of CO/H2S online monitoring system for pulverized coal boiler

在上述研究基础上,依托某350 MW 四角切圆煤粉锅炉开展工程应用示范研究,现场应用示范情况如图7 所示。

图7 350 MW 四角切圆煤粉锅炉现场应用示范Fig.7 Field application demonstration of 350 MW tangentially fired boiler

由图7 可见,锅炉腐蚀区域主要位于“还原区”和“燃尽区”,在锅炉检修更换水冷壁期间将4 套恒流稀释预处理探头(稀释比60)安装在该区域。利用干燥洁净空气稀释目标气体,不仅可以降低烟气露点(如-25 ℃),还能极大减小样气对取样管线和仪器设备的腐蚀作用。稀释后样气在正压条件下经聚四氟管线输送至测量系统,可避免H2S 吸附、管线密封漏气等造成的测量不准确问题,从而实现烟气高保真取样,解决高温高尘等恶劣工况下烟气预处理难题,最终实现煤粉锅炉水冷壁近壁面还原性气氛CO/H2S 体积分数高精度在线测量。

2.3 CO/H2S 在线监测结果分析

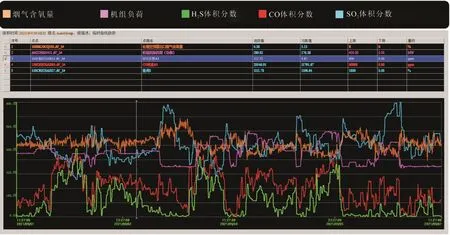

在监测系统完成安装和调试后,目前已在现场无故障连续运行10 个月,图8 为该系统“还原区”3 号测点在此期间某24 h 测量曲线。其中绿色、红色、黄色和橘色曲线分别代表H2S、CO、SO2和O2体积分数测量结果。测量SO2主要是为了研究煤质中硫元素在不同燃烧工况下的转化形式;氧量为烟囱总排口电厂DCS 已有的测量数据。

根据图8 测量结果可知,在该时段内,该测点还原性气氛CO 体积分数高达2%~4%,此时煤质中部分硫元素在还原性气氛下转化为H2S,其体积分数高达300 μL/L。通过观察近10 个月监测数据,在锅炉部分燃烧工况下,H2S 体积分数与SO2相当,甚至接近1 000 μL/L,并且该数值会随着煤质中含硫量增加而增加。与此同时,H2S 生成量与CO 体积分数呈明显的正相关,其体积分数随着CO 体积分数增大而增大,与此相反,H2S 体积分数与SO2体积分数呈明显的负相关,但总硫保持守恒且仅与煤质中含硫量有关。另外,现场锅炉检修和机组运行结果表明,H2S 体积分数较高已导致该煤粉锅炉“还原区”水冷壁高温腐蚀严重,存在“爆管”风险,而且CO/飞灰含碳过量也导致单位发电煤耗增加,造成资源浪费。

图8 某350 MW 煤粉锅炉CO/H2S 体积分数24 h 连续监测数据Fig.8 24-hour continuous monitoring data of CO/H2S volume fraction of a 350 MW pulverized coal boiler

图9 为168 h CO/H2S 连续监测数据。由图9 可见,其数据变化规律与图8 相同,即H2S 体积分数与CO 体积分数呈正相关而与SO2体积分数反相关。其中CO 和H2S 体积分数主要在1%~5%和100~500 μL/L 范围内波动,但与尾部烟气氧量关系不明显。其主要原因在于:锅炉炉膛燃烧气氛场分布不均匀,而尾部烟气中氧量由于烟气经过尾部烟道较长路径混合已相对均匀,这也使得尾部烟气氧量监测数据并不能真实反映锅炉炉膛实际燃烧情况。因此,开展大型火电机组煤粉锅炉炉膛分布式CO、H2S 以及O2体积分数在线监测对水冷壁高温腐蚀预警、锅炉燃烧调整具有重要意义。

图9 某350 MW 煤粉锅炉CO/H2S 体积分数168 h 连续监测数据Fig.9 168-hour continuous monitoring data of CO/H2S volume fraction of a 350 MW pulverized coal boiler

3 结论

本文基于TDLAS 气体检测和恒流稀释预处理技术开展煤粉锅炉炉膛CO 和H2S 体积分数高精度在线测量研究并进行工程应用示范。研究首先基于TDLAS 测量原理开展CO/H2S 体积分数动态测量实验研究,验证了该技术测量CO/H2S 体积分数的可靠性和精度;然后结合恒流稀释烟气高保真预处理技术和分布式多点轮测方式,将研制的CO/H2S在线监测分析仪表应用于工业现场,最终实现大型火电机组煤粉锅炉水冷壁近壁面CO/H2S 体积分数同步在线监测。

研究结果表明:煤粉锅炉炉膛H2S 体积分数与CO 体积分数完全正相关,而与SO2体积分数呈负相关且总硫守恒;另外,锅炉炉膛局部区域还原性气氛CO/H2S 体积分数与尾部烟气中O2体积分数相关性较小,这也使得目前火电机组根据尾部烟气O2体积分数进行燃烧调整的控制策略存在局限性。因此,深入研究大型火电机组煤粉锅炉深度调峰、煤质波动等复杂工况下“主燃区”“还原区”及“燃尽区”多组分气氛场的分布特点,对开发总碳(CO/CO2)、总硫(H2S/SO2)、总氮(NO/NO2)以及氧量(O2)分布式可视化在线监测、高温腐蚀预警及燃烧协同控制系统具有重要意义。