影响高速开关阀响应特性的主要设计参数分析

李娜娜, 冀 宏, 魏列江, 刘新强, 刘亚斌

(兰州理工大学 能源与动力工程学院, 甘肃 兰州 730000)

引言

以高速开关阀桥为先导级的数字比例阀抗污染能力强,可靠性高,易于制造,控制方法灵活,是工程机械等装备数字化、智能化发展中的核心元件。而高速开关阀作为数字比例阀先导级桥路的唯一组成元件,其高频响是制约数字比例阀控制性能的主要因素。

长期以来,学者们在提高高速开关阀响应频率方法上做了大量研究,主要包括改善结构、材料、控制方法等。在结构方面,LANTELA T等[1]提出一种大流量、高响应的先导操作型数字阀;HAINK C等[2]提出了一种基于单向旋转阀芯的新型PWM开关阀以提高响应频率;VOLKOV V Y等[3-6]使用特殊材料和特殊结构来制作电磁执行机构,实现更快的响应;MAN J等[7]在电磁执行器中使用了永磁体壳,改善高压应用时阀的动态性能;KOGLER H等[8]设计了一种具有特殊隔磁环位置的高速开关阀,加快了响应速度。国内,吴帅等[9]研究了高速开关电磁铁的最优结构和参数;阮健等[10-12]对一种二维阀的结构及参数进行优化设计,实现了快速响应;刘晓鹏等[13]提出一种音圈电机直驱高速开关阀,有效缩短了高速开关阀响应时间;方洋等[14]对高速开关阀动态特性进行了仿真研究,分析了驱动电压、黏性阻尼系数等参数对高速开关阀响应特性的影响。

以上对高速开关阀电磁铁部分结构参数进行了分析与优化以增大电磁力,但是单纯的增大电磁力只能对高速开关阀运动过程中的某一个阶段响应速度加快,并不能使阀芯在考虑运动各阶段的总体响应速度加快,且以上对挡铁结构参数的研究并未提及。

本研究以高速开关阀桥式数字比例阀中二位二通常闭型高速开关阀为对象,以提高高速开关阀响应速度为目标,分析了线圈与衔铁结构参数、复位弹簧刚度、挡铁环形接触面积对高速开关阀运动各阶段响应速度的影响规律。

1 高速开关阀结构及工作原理

本研究二位二通常闭型高速开关阀结构如图1所示,其工作原理为:给高速开关阀线圈6提供PWM激励电压,高电平时,线圈通电,其周围产生磁场,衔铁4被磁化,强化磁场,利用封套1、衔铁4、挡铁7与阀外围磁轭3形成闭合磁路,产生足够的电磁吸力,克服弹簧力,使衔铁向右与挡铁吸合,推动推杆11及钢球8向右运动,从而打开阀口;低电平时,线圈断电,在电感作用下,线圈电流逐渐减小,电磁力逐渐减小并消失,当弹簧作用力大于电磁力时,推杆及钢球向左运动,衔铁逐渐释放回复至初始位置,高速开关阀阀口关闭。通过控制PWM激励电压信号的占空比,控制衔铁吸合与复位的频率,从而控制高速开关阀阀口的开关频率,最终控制高速开关阀的平均输出流量和压力。

1.封套 2.线圈骨架 3.磁轭 4.衔铁 5.隔磁环 6.线圈 7.挡铁 8.钢球 9.弹簧 10.阀套 11.推杆 12.气隙

2 高速开关阀理论分析

高速开关阀从结构上主要分为三部分:电磁、机械、液压流体部分。为了研究高速开关阀设计参数对其响应性能的影响,忽略液压流体对衔铁组件的作用,因此本次理论分析及建模主要从以下两部分进行。

2.1 电磁部分

高速开关阀线圈通电,使得线圈周围形成电磁回路,从而产生电磁力。根据磁路欧姆定律,可得高速开关阀电磁部分的等值磁路,如图2所示。

图2 高速开关阀电磁部分等值磁路

由基尔霍夫电压定律可得控制电路模型为:

(1)

式中,R—— 线圈内阻

I—— 线圈电流

L(c) —— 线圈感应系数

L(c)表达式为:

(2)

式中,c—— 气隙长度,c=c0-x

c0—— 初始气隙长度

x—— 衔铁位移

N—— 线圈匝数

A—— 气隙有效截面积

μ0—— 气隙导磁系数,其值为4π×10-7

Wb/(A·m)

因构成气隙的截面为圆环形截面,考虑气隙的边缘效应,计算气隙的有效截面积为:

A=π×(r+c0)2

(3)

式中,r—— 构成气隙截面的较小截面半径

磁通Φ主要分为两部分:一部分为铁芯内部的有用磁通Φm,另一部分为漏磁通Φl。产生磁通量所需要的总磁势为:

F=NI=Hclc+Hala+Hgc

(4)

式中,lc—— 铁芯长度

Hc—— 铁芯磁场强度

la—— 衔铁长度

Ha—— 衔铁磁场强度

Hg—— 气隙磁场强度

根据图2可得,磁路中磁通量为:

(5)

式中,Rc—— 铁芯磁阻

Rg—— 气隙磁阻

Ra—— 衔铁磁阻

lc,la—— 铁芯和衔铁长度

Ac,Aa—— 铁芯和衔铁横截面积

则由磁场产生的电磁力:

(6)

式中,W—— 磁场储能

2.2 机械部分

利用牛顿第二定律,建立高速开关阀动态平衡方程,可得:

(7)

式中,Fm—— 电磁力

Fk—— 弹簧力,Fk=K(x0+x)

K—— 复位弹簧刚度

x0—— 弹簧预压缩量

m—— 衔铁、推杆与钢球组件总质量

3 高速开关阀模型

3.1 高速开关阀联合仿真模型建立

为了分析设计参数对高速开关阀响应特性的影响,在ANSYS Electronics电磁场仿真软件中建立二维高速开关阀瞬态分析简化模型并进行网格划分,由于高速开关阀沿z轴对称分布,为提高计算效率,只建立1/2模型。衔铁运动区域(Band域)对计算结果的精确度影响较大,因此对运动区域网格进行细化处理,总体计算模型及网格结构如图3所示。选择高速开关阀各组成部分材料:线圈为铜,线圈骨架为聚四氟乙烯,衔铁、封套、挡铁均为导磁性能好又具有快速退磁特性的软磁纯铁,隔磁环为不锈钢。

图3 高速开关阀电磁计算模型及网格结构

3.2 初始计算条件与线圈激励信号

如图3所示,衔铁沿z轴做直线运动,取z轴正方向为速度正方向,因此设置衔铁运动域为0~-0.25 mm,线圈驱动信号为PWM脉宽调制信号。高速开关阀初始计算参数如表1所示。

表1 高速开关阀的初始计算参数设定

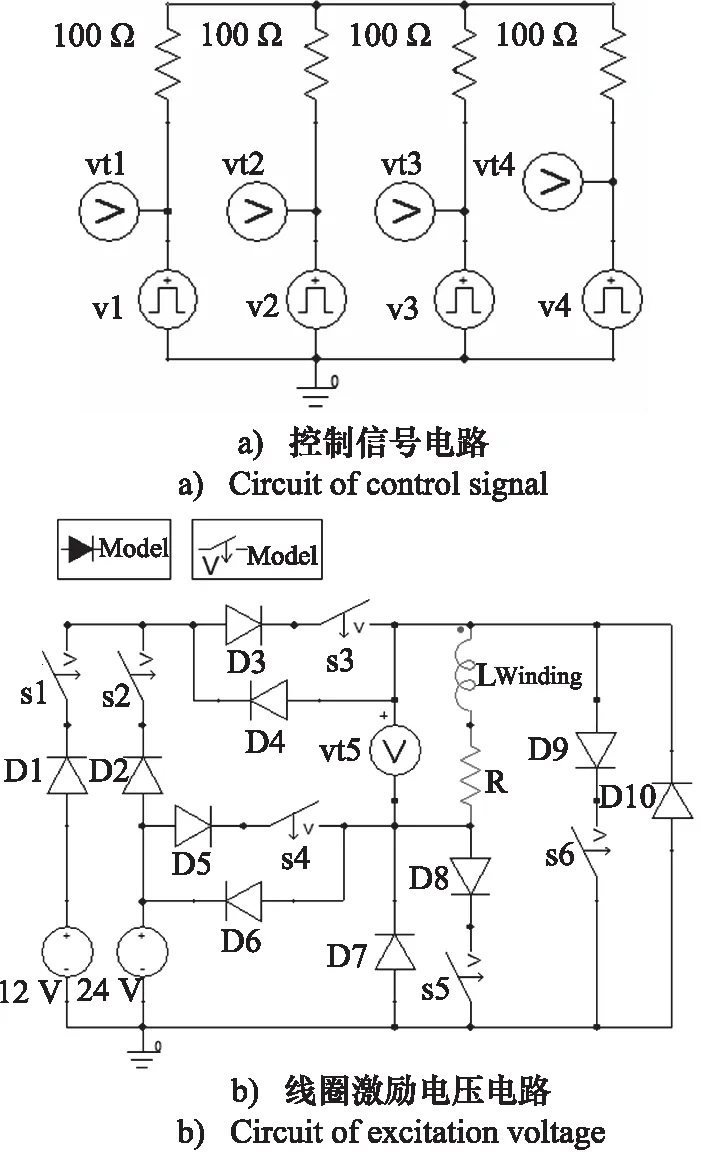

为了提高阀响应速度,采用直流24 V与12 V双电源供电,利用Maxwell Circuit软件设计高速开关阀线圈激励电压外部电路,如图4所示,当衔铁处于初始位置时,为了使衔铁快速吸合, 给线圈提供24 V直流电压信号; 当衔铁与挡铁吸合后, 给线圈提供12 V、10 kHz的高频PWM信号,使得衔铁以较小电流保持在吸合状态;当衔铁复位时,将24 V直流电压源反接在电感线圈上,给线圈提供短时反向24 V电压信号,以达到快速退磁、提高阀关闭速度的目的。

图4 高速开关阀线圈激励电压外部电路

图4中,v1~v4为0~1 V脉冲电压源,vt1~vt5为电压表,s1~s6为压控开关,D1~D10为二极管,L为高速开关阀电感线圈,R为线圈内阻。在压控开关上反向并联二极管,消除电感线圈在接通或断开时产生的冲击电流,对开关进行保护。在衔铁吸合阶段,s2,s3,s5同时闭合,其余开关断开,给线圈提供24 V直流电压;2 ms后衔铁吸合,s2断开,s1闭合,给线圈提供12 V高频脉冲电压,使线圈以较低的电流保持吸合状态;10 ms后,s1,s2,s3,s5断开,s4,s6闭合,给线圈提供瞬时反向24 V电压,使衔铁快速释放。

将高速开关阀瞬态仿真模型与外部电路所设计激励电压电路进行动态链接,设置衔铁运动最大位置为0.2 mm,运行时间为20 ms,进行联合仿真,可得线圈实际电压信号与阀芯位置响应曲线,如图5所示。

图5 线圈驱动电压

图5位置响应曲线中负号表示所研究高速开关阀衔铁向z轴负方向吸合;td1为阀开启延迟时间;ton为阀开启时间;td2为阀关闭延迟时间;toff为阀关闭时间;高速开关阀响应时间t=ton+toff。

3.3 高速开关阀模型验证

1) 电磁特性

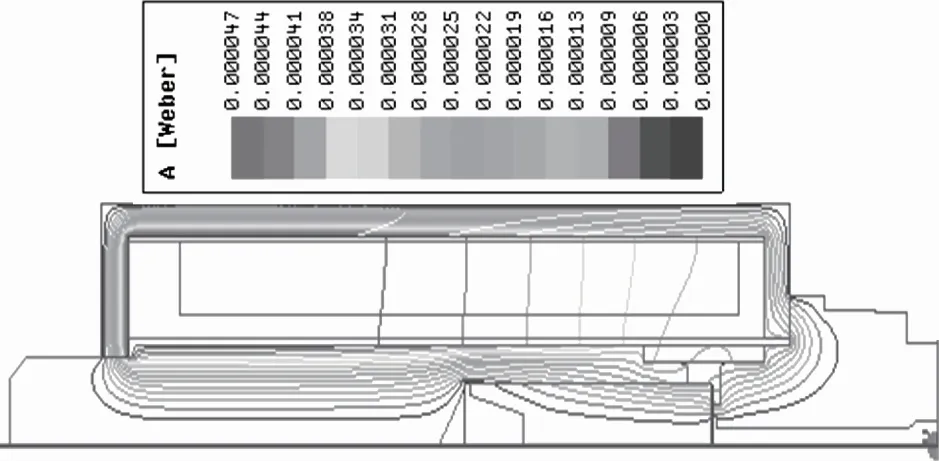

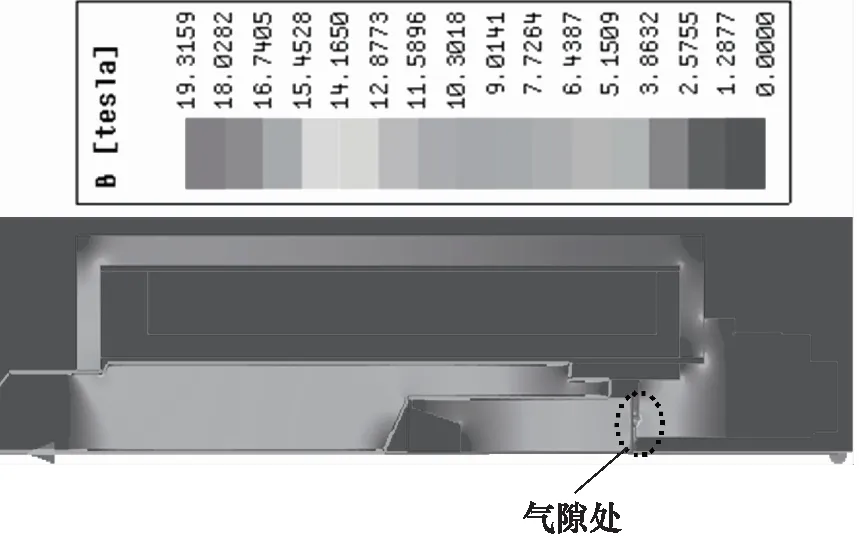

经过仿真计算,得到8 ms时高速开关阀磁力线及磁感应强度分布,如图6和图7所示。

由图6可知,高速开关阀线圈在通电时,线圈周围磁通经过封套、衔铁、挡铁与外围磁轭形成闭合磁路,且离绕组越近的导磁体表层磁通量越大。挡铁固定,从而对衔铁产生向右的电磁吸力,克服衔铁惯性力,使衔铁向右运动,与挡铁吸合,推动推杆和钢球运动,从而使阀口打开;线圈断电时,电磁力逐渐消失,衔铁释放,在复位弹簧的作用下,阀口关闭,衔铁回复到原位。由图7可知,在衔铁吸合的过程中,气隙处磁感应强度最大,从理论上验证了所建模型的正确性。

图6 高速开关阀磁力线分布

图7 高速开关阀磁感应强度分布

2) 试验验证

搭建高速开关阀测试试验台,如图8所示。阀输入24 V PWM信号,由于电流不方便直接测量,因此在高速开关阀线圈上串联1 Ω电阻,利用100 MHz采样频率的示波器测量电阻两端的电压,可得通过高速开关阀线圈的等效电流,如图9所示。

图8 高速开关阀测试试验台

图9 实测高速开关阀线圈电流

由图9可知,当线圈通电后,电流快速增大,使衔铁吸合,气隙逐渐减小,电感增大,线圈电流开始减小,直至衔铁完全吸合,此时电感保持不变,线圈电流又开始增大,直至驱动电压信号变为高频脉冲信号,线圈电流保持在以高频脉冲信号占空比确定的平均电流值附近。由此可见,由于实际高速开关阀参数与仿真设计参数不同,因此实测电流值与仿真电流值有所差别,但实测线圈电流变化趋势与仿真所通电流变化趋势一致,验证了所建模型的正确性。

4 高速开关阀响应特性分析

为了定量分析影响高速开关阀运动各阶段响应特性的主要因素,以高速开关阀线圈不通电时衔铁的位置为零初始位置,线圈通电时衔铁向右运动为吸合过程;线圈断电,衔铁在弹簧作用下向左复位为释放过程。

4.1 线圈匝数对高速开关阀响应特性影响

设置线圈匝数分别为300,400,500,对高速开关阀进行仿真计算,可得线圈感应电流和阀芯位置响应曲线,如图10所示。当线圈匝数从300增大至500时,其增量为67%,后续分析中为了更接近实际值,各项设计参数均取整数进行计算,所得结果统一折算至67%进行分析。

由图10可知,当线圈匝数从300增加至500时,线圈的感应系数增大,电流的增大速度减小,峰值电流减小,从而导致电磁力减小,因此衔铁吸合速度变慢,阀开启时间由1.08 ms增加至1.38 ms;但是由于感应系数增大,在激励电压消失时,电感越大,其对电压减小的阻碍作用增强,使得衔铁释放时延迟时间加长,阀关闭时间由2.4 ms增加至2.85 ms,其中延迟时间由1.11 ms增加至1.53 ms。可见,当线圈匝数增加67%时,高速开关阀开启时间延长27.8%,关闭时间延长11.6%,总响应时间延长21.6%。

图10 不同线圈匝数时高速开关阀响应

4.2 线圈内阻对高速开关阀响应特性影响

在其他设计参数不变的状态下,设置线圈内阻分别为6,8,10 Ω,对高速开关阀进行电磁仿真计算,得到线圈感应电流与阀芯位置响应曲线,如图11所示。

由图11可知,随着线圈内阻由6 Ω增大至10 Ω,线圈峰值电流略有减小,高速开关阀衔铁吸合速度变慢,阀开启时间由1.21 ms增大至1.26 ms,变化不明显;在衔铁吸合之后,大的线圈内阻导致线圈电流迅速下降,电磁力大幅减小,衔铁释放速度加快,从而缩短了阀关闭时间,使其由2.66 ms减少至2.22 ms,其中延迟时间由1.4 ms减小为1 ms。可见,当线圈内阻增大67%,高速开关阀开启时间增加4%,关闭时间缩短16.5%,总响应时间缩短10.1%。

图11 不同线圈内阻时高速开关阀响应

4.3 阀芯质量对高速开关阀响应特性影响

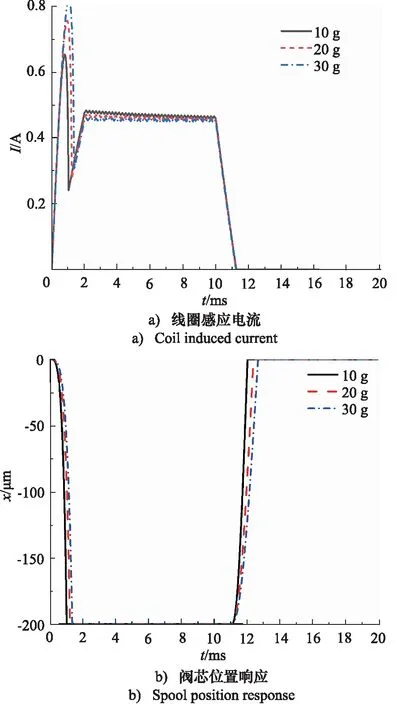

设置阀芯质量分别为10,20,30 g,对高速开关阀进行仿真计算,可得线圈感应电流和阀芯位置响应曲线,如图12所示。

由图12可知,阀芯质量由10 g增加至30 g时,衔铁惯性力增大,启动电磁力增大,因此启动电流略有增大,其吸合速度减小,阀开启时间由1.04 ms增加至1.38 ms;衔铁释放时大的质量导致回复加速度变小,关闭时间由2.12 ms增加至2.75 ms,其中延迟时间变化不明显。经折算可知,随着阀芯质量增大67%,高速开关阀开启时间增加11%,关闭时间增加9.9%,总响应时间增加10.3%。

图12 不同阀芯质量时高速开关阀响应

4.4 复位弹簧刚度对高速开关阀响应特性影响

设置复位弹簧刚度分别为20,30,40 N/mm,对高速开关阀进行仿真计算,可得线圈感应电流和阀芯位置响应曲线如图13所示。

由图13可知,当复位弹簧刚度由20 N/mm增加至40 N/mm时,对线圈感应电流及电磁力没有影响,衔铁吸合速度相同,开启时间为1.24 ms基本保持不变;但是刚度增大导致衔铁回复力增大,回复加速度变大,衔铁释放速度变快,阀关闭时间由2.71 ms减小至2.21 ms,其中延迟时间基本不变。经折算可得,复位弹簧刚度增大67%时,高速开关阀开启时间不变,关闭时间减小12.4%, 总体响应速度加快8.7%。

图13 不同弹簧刚度时高速开关阀响应

4.5 环形接触面积对高速开关阀响应特性影响

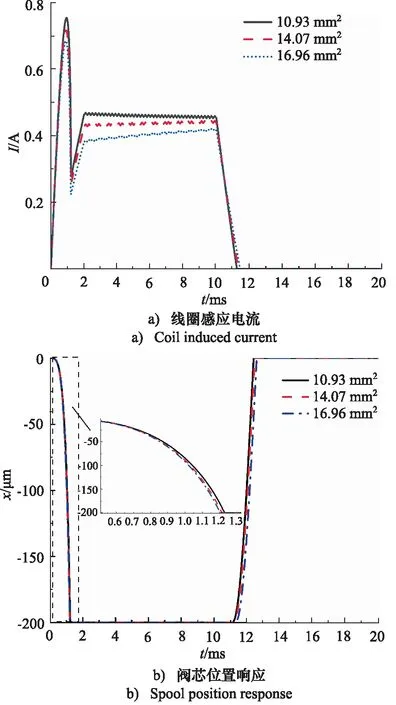

所研究高速开关阀衔铁与挡铁吸合时,接触面为环形接触面,不同的接触面积会产生不同的电磁力,从而导致高速开关阀响应特性不同。分别设置环形接触面的面积为10.93,14.07,16.96 mm2,对高速开关阀进行仿真计算,可得阀芯位置响应曲线,如图14所示。

图14 不同接触面积时高速开关阀响应

当接触面积由10.93 mm2增大到16.96 mm2时,电磁力增大,衔铁起动峰值电流略有减小,衔铁吸合速度加快,阀开启时间由减小1.23 ms减小至1.21 ms;由于面积增大导致线圈感应系数增大,因此衔铁释放延迟时间增长,阀关闭时间由2.40 ms增加至2.59 ms,其中,延迟时间由1.06 ms增加至1.25 ms;经折算可知,当接触面积增大67%时,高速开关阀开启时间缩短2%,关闭时间增加9.6%,总体响应速度降低5.7%。

4.6 磁轭厚度对高速开关阀响应特性影响

设置高速开关阀磁轭厚度分别为4,6,8 mm,对高速开关阀进行仿真计算,可得线圈感应电流和阀芯位置响应曲线,如图15所示。

由图15可知,当磁轭壁厚由4 mm增加至8 mm时,线圈感应电流和衔铁位置各阶段响应基本没有变化,这是因为离线圈最近的导磁体构成的磁路上磁通量最大,这与图6所得到的磁场分布规则一致。

图15 不同磁轭厚度时高速开关阀响应

5 结论

本研究对所述高速开关阀工作原理进行了理论分析,通过ANSYS电磁仿真软件建立了高速开关阀轴对称二维瞬态电磁学模型, 通过理论分析和试验测试验证了模型的正确性;利用Maxwell Circuit软件,基于双电源供电设计了高速开关阀线圈三激励电压电路,采用联合仿真的方法对高速开关阀进行瞬态模拟计算,对影响高速开关阀运动各阶段响应特性的主要因素进行了研究,得到以下结论:

(1) 线圈匝数对高速开关阀响应速度的影响最大,随着线圈匝数增加67%,高速开关阀开启时间和关闭时间均延长,总响应时间延长21.6%;

(2) 线圈内阻、阀芯质量与复位弹簧刚度3个因素对高速开关阀响应速度的影响次之,随着线圈内阻和复位弹簧刚度增大,高速开关阀响应时间减少,响应速度变快;随着阀芯质量增大,高速开关阀响应时间增大,响应速度变慢;

(3) 环形接触面积对高速开关阀总响应时间影响较小,随着接触面积增大,高速开关阀总体响应时间略有增加;

(4) 磁轭壁厚对高速开关阀运动各阶段响应时间基本没有影响。