支座垫石浇筑与支座安装同步施工关键技术研究

李哲

(湖南建工交通建设有限公司,湖南长沙 410004)

0 引言

目前,盆式支座安装主要有重力式灌浆、压力灌浆、预装钢板等施工方法[1-4]。采用灌浆法施工时调平砂浆厚度较薄,易导致调平层、补贴法找平和强度低等出现问题,以及支座与垫石脱空的病害,降低了支座使用年限,增加了后期维护使用成本。在压浆过程中溢出的浆液凝结速度快,容易污染盖梁及周边环境,影响桥梁下部结构的美观。预装钢板法施工质量较好、密贴性和平整度等均能满足要求,但钢板无法重复使用,增加施工成本。采用灌浆法安装支座时无外部支撑系统,其安装质量取决于支座垫石施工质量,受施工人员操作水平影响较大,施工质量较难控制,容易出现支座脱空和偏心受压病害[5-8]。本文针对上述安装支座时出现的各种问题及弊端,为达到提高支座安装质量、延长支座使用寿命、节约材料、降低成本、避免造成环境污染的目的,提出采用支座垫石浇筑与支座安装同步施工的方法。解决了采用传统方法安装支座时因支座垫石顶部不平整而导致的形成“补贴法找平”和浪费资源、材料、人工、机械设备等问题,延长了支座的使用寿命;大幅改善了支座脱空及偏心受压的病害,对盆式支座安装具有一定的指导意义。

1 工程应用实例

1.1 工程简介

平江至益阳高速公路起于平江县龙门镇与江西省修水高速连接,止于益阳市赫山区的笔架山乡与长益扩容高速相接,途经平江县、汨罗市、湘阴县、益阳市赫山区,全线长187.409km。平益高速公路第十七标段起止桩号为K155+638—K162+881,全长7.243km,由西林特大桥(5.205km)+路基(317m)+西林互通(1.025km)+木皮湖大桥(128m)+路基(0.568km)组成。路基宽度为26m,桥面净宽为2×11.75m,设计速度为100km/h。桥梁上部结构有19.5~25m 预制小箱梁1 754 片、3×40mT 梁36 片和现浇箱梁一联(32m+47m+47m),共有盆式橡胶支座2 372 个,桥梁墩柱采用双柱式桥墩,桩基采用PHC 管桩和混凝土灌注桩,该项目具备盆式支座安装的良好条件。

1.2 应用成果

该法施工时只需利用浇筑支座垫石混凝土时的吊车和人工,无需其他设备。相比其他施工方法无须等待浇筑完支座垫石混凝土后再次组织人员和设备安装支座,大幅节省了人工及机械设备。在应用过程中和后期监测中发现,该法使用效果非常理想,大幅提高了支座的安装精度,支座中心顺桥向偏位最大为2mm;支座中心横桥向偏位最大值为1mm;支座高程偏差控制在±2mm 以内,四角高差小于1mm,未出现支座底部脱空和支座偏心受压的现象。表明该法的应用能大幅提高支座安装施工质量,且具有良好的可靠性。该技术被评为2020 年度湖南省省级工法和中国公路建设行业协会2020 年度公路工程工法,用于该施工方法的装置荣获国家实用新型专利。本法可以很好地适用于公路工程和铁路工程中,采用预制架设、支架现浇、移动模架、悬臂浇筑、悬臂拼装等施工方法的盆式支座及球形支座的安装施工。

2 施工工艺原理及操作要点

2.1 施工工艺原理

支座垫石浇筑与支座安装同步施工法是在支座垫石浇筑的同时完成支座的安装施工。在支座安装前,先安装支座支撑架(见图1~图4),然后吊装支座。通过调整支座支撑架的水平位移控制系统(纵横向)控制支座平面位置,通过调整支撑架竖向位移控制系统调整支座高程,实现对支座的精确定位。支座定位完成后再次振捣支座垫石混凝土,以增加支座垫石与支座的黏结。支座安装完成后及时锁定支座支撑架的位移调节系统,防止因外部因素导致支座发生位移。

图1 工艺原理图

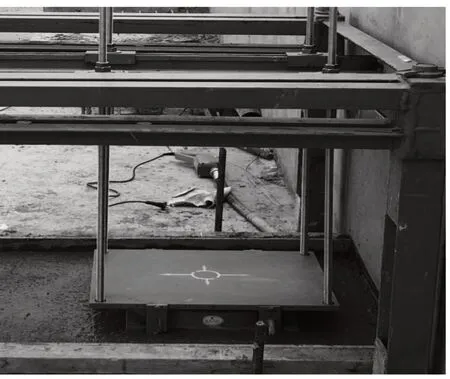

图2 支架实物图

图3 支撑架结构侧立面图(单位:cm)

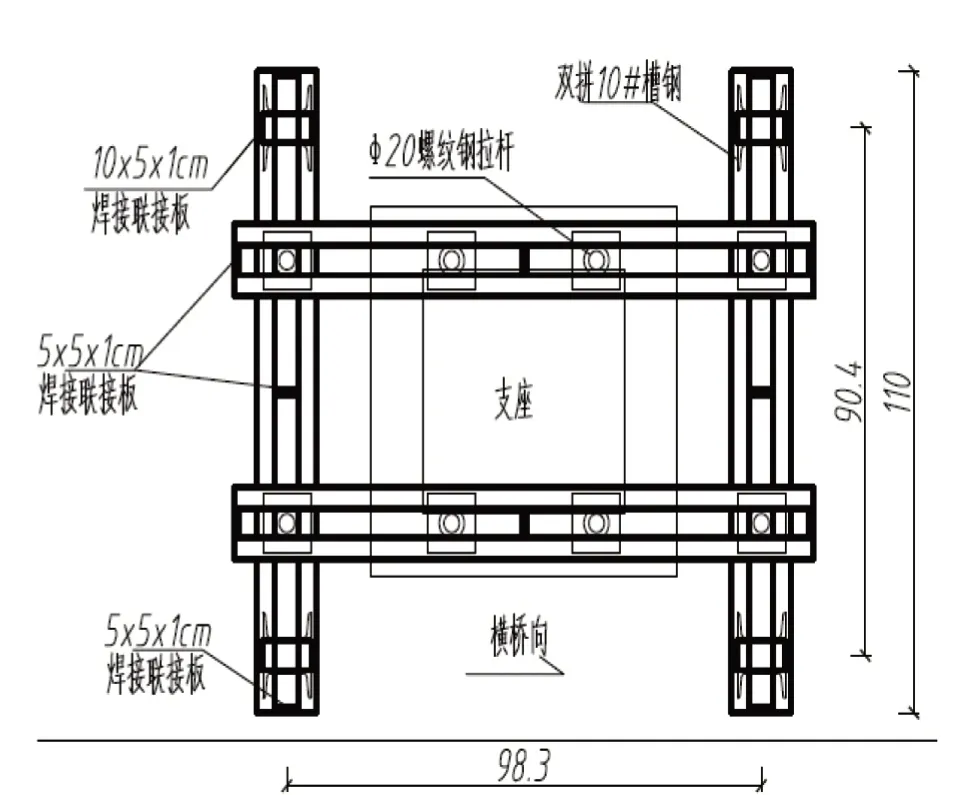

图4 支撑架结构平面图(单位:cm)

支座垫石浇筑与支座安装同步施工法,是在传统的预装钢板法、重力灌浆法、压浆法的基础上进行的创新。其关键技术是在支座垫石混凝土浇筑完成时,同步利用支座支撑架完成支座安装,增加支座垫石与支座的密贴性,提高支座安装的施工质量、节约施工成本。

2.2 施工工艺流程及操作要点

施工工艺的操作流程如图5所示。

图5 施工工艺流程图

2.2.1 支座垫石清理采用凿毛机将支座垫石范围内的混凝土渣、铁锈和浮浆等杂物凿除干净,并用清水冲洗。

2.2.2 测量放样

采用全站仪将支座垫石的四个角点进行精确放样,并做好标记。

2.2.3 支座垫石钢筋及模板安装

根据设计图纸绑扎支座垫石钢筋网。根据测量放样的位置,采用内撑的方式将支座垫石模板进行定位并固定牢固。

2.2.4 支座垫石浇筑混凝土

根据设计混凝土标号浇筑混凝土,采用插入式振捣棒将混凝土振捣密实。采用水准仪控制混凝土浇筑标高,比设计标高略高5mm。

2.2.5 支撑架制作安装

根据不同支座尺寸和重量对支撑架进行设计验算,选用不同型钢及加大或减小支撑架的尺寸。支座较轻时可采用槽钢对扣作为支撑架的四个脚,高度为1m。采用角钢双拼作为支撑架的纵横梁,双拼角钢中留有3~5cm 空隙安装吊杆,用于调整支座平面位置。纵横梁相交的位置采用螺栓进行连接。在纵/横梁对应支座吊点位置插入精轧螺纹钢吊杆,用于调节支座高程。精轧螺纹钢与纵/横梁连接位置上下各设一组螺母和垫片便于支座位置的固定,精轧螺纹钢下部采用螺母加钢板的形式与支座连接,在连接前先将支座两侧螺母拧紧即支座临时锁定。根据支座和支撑架重量采用人工/吊车将支撑架和支座移至支座设计位置。

2.2.6 支座精确定位

支座定位前先检查支撑架纵横梁连接及精轧螺纹钢吊杆与纵/横梁的连接处于放松和可调状态。采用锤击的方式轻击纵/横梁和精轧螺纹钢吊杆调节支座的平面位置,横桥向偏差不大于2mm,顺桥向偏差不大于5mm。然后通过调节精轧螺纹钢吊杆螺母,调整支座高程及四角高差,确保高程偏差不大于设计要求且不大于5mm,四角高差不大于1mm。支座定位完成后,及时拧紧纵横梁连接螺栓和吊杆的上下螺母。

2.2.7 混凝土二次振捣

支座安装完成后,采用ϕ30振动棒从侧面插入支座底部进行二次振捣,以减少支座底部混凝土的气泡并增加支座与混凝土的密贴性。

2.2.8 混凝土养护

支座安装完成后根据要求及时养护支座垫石,当混凝土强度达2.5MPa 以上时拆除支座垫石侧模,高温时采用土工布包裹洒水养护,低温时采用薄膜包裹再外包土工布保温进行混凝土养护。养护时间不少于7d。

2.2.9 支撑架及支座垫石模板拆除

根据支座重量及尺寸计算底部承压面的压力,当混凝土强度大于底部承压面压力的2倍时方可拆除支撑架。拆除支撑架时,先将吊杆上部的螺母拧除,然后将整个支撑架向上提出,最后拆除吊杆。支撑架拆除后拆除支座垫石模板,支撑架及模板可快速周转使用。

2.3 施工工艺特点

(1)施工工序少。在施工支座垫石时,同步安装支座,支座垫石混凝土浇筑和支座安装同步完成,施工工序简单。

(2)提高支座安装质量、延长支座使用寿命。在浇筑支座垫石混凝土时安装支座,能保证支座垫石与支座很好的密贴,有效地避免了因支座与支座垫石发生脱空的危害,从而保证支座施工质量,延长支座的使用寿命。

(3)材料与人工投入少,经济效益好。在施工支座垫石时安装支座,无需进行压浆施工,从而降低材料使用和人工投入,提高施工效果,降低施工成本。

(4)保护环境。不使用压浆技术,避免了因压浆过程中浆液流出而污染环境。

2.4 技术指标

(1)支座中心顺桥向偏位不大于5mm;

(2)支座中心横桥向偏位不大于2mm;

(3)高程控制指标±5mm;

(4)四角高差控制指标不大于1mm。

2.5 质量控制要点

(1)支撑架在使用前根据支座尺寸和重量对支撑进行荷载试验,确保支撑架有足够的刚度、强度、稳定性、抗风能力以及锁定可靠性。

(2)混凝土须振捣密实,排出混凝土内的气泡,防止在支座安装完成后气泡附着在支座底部而导致支座垫石强度降低发生破坏。

(3)必须严格控制支座安装的平面位置、高程及四角高差,防止支座发生偏心受压。

(4)在支座安装前注意将支座临时锁定,在支座安装完成后锁定支撑架位移控制系统,确保在混凝土凝结硬化过程中支座不发生位移。

(5)施工前应彻底清除支座底部混凝土浮浆、油渍、污物等,以确保支座与垫石混凝土粘接紧密。

(6)其他质量控制事项参照《公路工程质量检验评定标准》(JTG F08/1—2017)。

2.6 创新点

(1)支座垫石浇筑与支座安装同步施工,在支座垫石混凝土浇筑完成,垫石混凝土初凝前完成支座安装。增加了支座垫石与支座的密贴性,能有效防止支座脱空。

(2)安装支座时采用支架调节控制支座的安装平面位置、高程和平面高差等技术指标,提高了支座安装位置的精度,能有效防止支座偏心受压。

(3)支座垫石与支座安装同步施工无多余工序,不采用压浆工艺、无预埋钢板。减少人工投入和材料,节省工期,降低成本。

3 结论

支座垫石浇筑与支座安装同步施工方法通过在平益高速第十七标段的应用,得到如下结论:

(1)通过采用该法施工,支座安装的平面位置和高程精度可控制在±1mm 以内,且未出现支座脱空和支座偏心受压的现象。表明该法的应用能大幅度提高支座安装施工的质量,具有良好的可靠性。

(2)本项目共有支座2 372 个,与预装钢板相比:节约钢板数量150t,人工294 工日,机械设备147 个台班,直接节约施工成本137万元。与灌浆法相比:节约灌浆料95t,人工294工日,机械设备147个台班,直接节约施工成本70万元。

(3)通过采用该法,支座垫石与支座密贴程度得到了大幅度的提高,杜绝了支座出现脱空和支座偏心受压的情况,支座安装施工质量得到大幅度的提升,提高了桥梁的安全性能,延长了支座的使用寿命,降低了运营成本。

(4)不采用压浆工艺和钢板安装,节省了压浆材料及钢板,节约了资源,减少了碳排放,并且杜绝了因浆液外流导致对环境的污染。