机械磨损对电解电容器用阳极腐蚀铝箔组织结构和性能的影响研究

郝树福

(佛山市三水日明电子有限公司,广东佛山,528000)

0 引言

本文采用机械磨损强化阳极氧化工艺形成阻挡介质膜γ-Al2O3,研究机械磨损对电解电容器用阳极腐蚀铝箔组织结构和性能的影响研究。首先制备了不同振动频率下机械磨损增强的阳极氧化铝箔,然后采用SEM、TEM和XRD对氧化膜的形貌和微观结构进行了表征;用LCR计和小电流充电法测定了氧化膜的电容和耐受电压,并与传统阳极氧化膜进行比较研究。

1 实验部分

1.1 样品

样品采用高纯度(>99.99%)和高立方度(>95%)的商用高压隧道蚀刻铝箔。该箔片95%的面积与平行于表面的(100)平面定向。隧道沿着(100)方向,金属纹理使隧道大部分垂直于表面对齐。铝箔厚度约为110μm。

1.2 MA增强阳极氧化铝薄膜的制备

将阳极氧化槽置于振动器顶部,振动器在水平方向上提供振幅为1mm、频率为0~6.0Hz的正弦振动。将两个5mm×1mm的阳极样品整体安装在环氧树脂上作为阳极。阴极为一块有效表面积为20mm×20mm的不锈钢,平行于阳极表面。纳米α-Al2O3颗粒均匀分布在阳极表面。每个样品约1/3的表面积被颗粒覆盖。当阳极氧化液振动时,这些颗粒水平地前后滚动,并在阳极氧化过程中同时提供机械球滚动来阻挡阳极膜。

样品先在沸腾的去离子水中水化10min,然后经过一次2分钟的阳极氧化、500℃应力松弛等成型工艺。一次阳极氧化在1.29 M H3BO4溶液中进行,温度95℃,额定恒流密度ia=25mAcm-2,直到阳极氧化至电压530V,然后在此电压下保持20分钟。一次阳极氧化完成之后,将试样在500℃空气中热处理2分钟,然后在相同的溶液中再阳极氧化,得到MA增强的阳极氧化铝薄膜。

1.3 透射电镜检查

用平行于试样表面的聚焦氩离子束对阳极氧化膜进行减薄,并在175kV的透射电子显微镜(Hitachi H-800H)下观察薄膜的截面。

1.4 x射线衍射

用高功率x射线衍射仪 (MAC Science Co. Ltd .M21X)测定了Al衬底上薄膜的结晶度。在40kV、200 mA条件下,用大功率陶瓷管进行铜(Cu)阳极辐照在10°-90°的2θ范围内进行扫描,扫描速度为10°/min。

1.5 电容和耐压测量

用LCR仪在30℃ 80g/L NH4B5O8·4H2O中以100Hz测量薄膜的电容。使用面积非常大的纯铝片作为对电极。形成的箔在 80℃的 0.9M H3BO4溶液中以 ia=0.2mA cm-2的恒定电流密度充电70秒,在此期间电池电压随时间的变化(Ec与t)由连接到PC系统的数字万用表监测,最终电压作为耐压。

2 结果与讨论

2.1 SEM分析

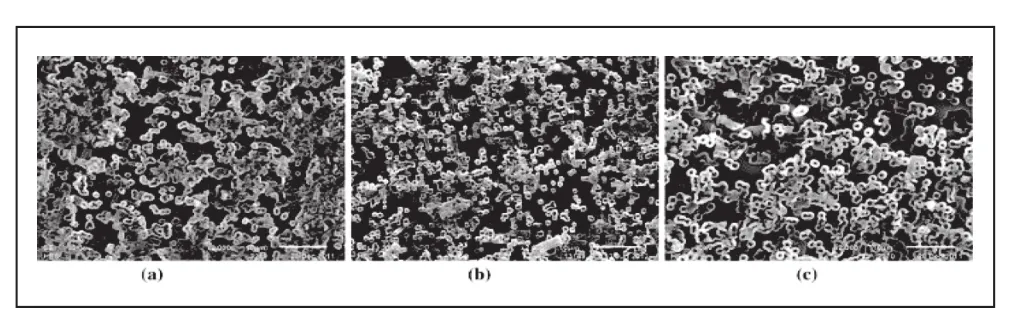

图1显示了阳极氧化铝处理后的铝箔表面形貌。从图1a可以看到,阳极氧化处理后,蚀刻过的铝箔的许多孔道几乎被厚厚的阳极氧化膜填满,这会降低铝箔的有效比表面积和可用电容。然而,从图1b、c中可以发现,随着机械磨损增强阳极氧化工艺的进行和振动频率的增加,同样的腐蚀铝箔通道几乎没有被介质膜阻挡,说明MA的作用会影响阳极氧化过程,有助于提高铝箔的有效面积和可用电容。

图1 在不同振动频率下阳极氧化的铝箔表面形貌:a:0 Hz;b:3.0 Hz 和 c:6.0 Hz

2.2 TEM分析

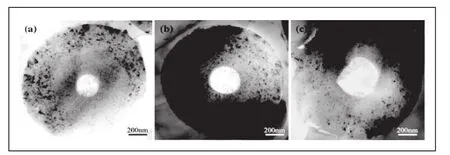

图2显示了阳极氧化铝膜的透射电镜截面图像。在没有MA的情况下,薄膜厚度约为530nm。然而,在MA作用下,在3.0Hz和6.0Hz时,其厚度分别减小到520nm和510nm。结果表明,氧化铝膜的厚度随振动频率的增加而减小。同时,氧化层形成后,隧道内径也随振动频率的增加而增大。因此,机械振动轧制纳米颗粒可以使氧化铝膜变薄。同时可以发现,这些阳极氧化铝膜的内层结晶度高,结晶聚集,尺寸大,数量多;外层结晶度低,结晶分散,尺寸小,数量少。有研究表明,内层为非晶阳极氧化物结晶,外层为PB相变。但随着MA的振动频率增加,薄膜内层和外层的边界变得模糊,薄膜整体上看起来更加结晶化。由于相变和收缩,在整个氧化膜上分布着大量白色细小的闭塞空洞和狭缝。这些结构缺陷将对电解电容器的介电性能产生不利影响。然而,这些结构缺陷的尺寸和数量随着施加MA和增加振动频率而明显减小(图2c)。

图2 在不同振动频率下形成的阳极氧化铝薄膜的 TEM 横截面图像:a:0 Hz;b:3.0 Hz 和 c:6.0 Hz

2.3 x射线衍射分析

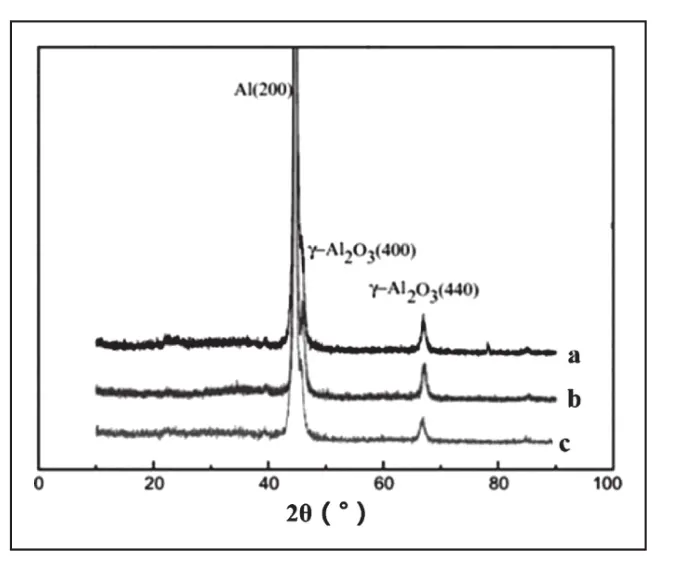

图3显示了阳极氧化后铝箔的高功率x射线衍射。第二峰为γ-Al2O3(400),来自于铝基阳极氧化铝膜中的结晶氧化物,但被Al(200)淹没,第三个峰是薄膜的γ-Al2O3(440)。对薄膜的γ-Al2O3(440)峰进行Scherrer分析,结果表明,传统阳极氧化膜的平均晶粒尺寸约为22nm。而在MA作用下,在3.0Hz和6.0Hz下分别生长到25nm和28nm左右。很明显,MA促进了氧化铝阳极氧化膜的结晶,这与TEM观察结果相吻合。MA诱导氧化铝膜结晶,使其结构缺陷数量减少,原因有两点:首先,MA可以在薄膜中产生许多宏观塑性和微塑性变形,这为Al3+和O2-的扩散提供了路径,并加速了它们的运动,导致晶核的形成和生长。第二,MA可以帮助分解薄膜中的缺陷,并产生裂缝,电解液渗透其中,然后在缺陷中沉积氧化物。因此,薄膜缺陷的数量减少。

图3 不同振动频率下阳极氧化的铝箔的XRD图谱:a:0 Hz;b:3.0 Hz 和 c:6.0 Hz

2.4 电容和耐压分析

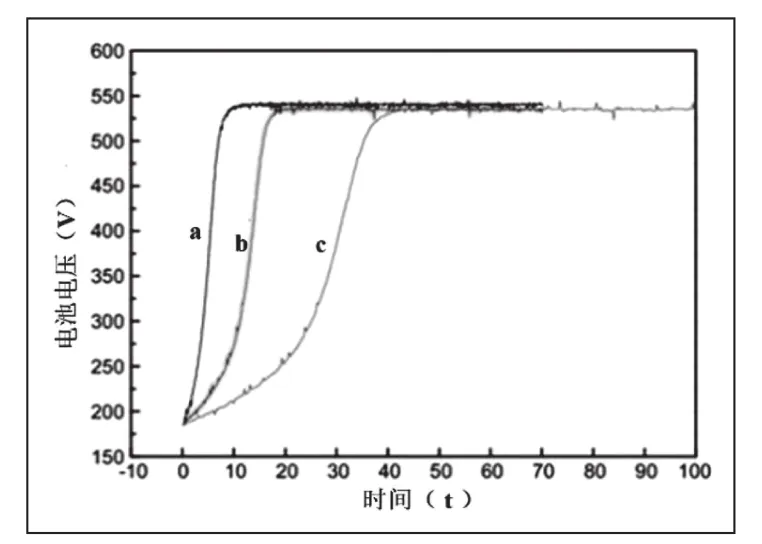

图4为电流密度为0.2mA cm-2时,在不同振动频率下形成的薄膜的v-t曲线。与传统阳极氧化膜相比,MA辅助阳极氧化膜的v-t曲线斜率较大,最终在较短的周期内达到较高的平台电压(即耐压Uw)。在MAEA过程中,振动频率越高,v-t曲线越陡,平台电压越高。

修复氧化膜内缺陷所需要的时间称为愈合的临界时间(tc)。Tc越小或者Uw越高表明氧化铝薄膜上的缺陷越少。不同振动频率下形成的阳极氧化铝的Tc和Uw列于表1。图6和表1表明,传统阳极氧化的氧化物中存在更多的缺陷,在施加0.2mA cm-2的电流密度时,需要更多的时间来修复受损的膜。而随着MAEA处理和振动频率的增加,Tc变小,Uw变大,说明氧化铝薄膜上的缺陷逐渐变少,这与TEM观测结果非常吻合。同时可以看到,随着MAEA处理和振动频率的增加,电容也逐渐增加。在MA作用下,阳极氧化膜表面不断发生塑性变形,可以消除膜中的孔隙、裂纹等缺陷,在缺陷中沉积新的氧化物并填充,从而提高耐电压。

表1 不同频率下形成的阳极氧化膜的Tc、Uw和电容

3 结论

本文研究了机械磨损对带隧道腐蚀结构的高压电解电容器阳极氧化铝箔组织和性能的影响,结论如下:(1)在阳极氧化过程中,机械磨损改变了铝阳极氧化膜的微观结构,薄膜变得更结晶和更薄,导致比电容的提高。(2)在MA作用下,阳极氧化膜表面不断发生塑性变形,可以消除膜中的孔隙、裂纹等缺陷,在缺陷中沉积新的氧化物并填充,从而提高耐电压。

图4 不同振动频率下形成的薄膜的v-t曲线