纳米晶CoNiCrFeMn 高熵合金力学性能的原子尺度分析*

陈晶晶 邱小林 李柯 周丹 袁军军

1) (南昌理工学院机电工程学院,南昌 330044)

2) (南昌理工学院,江西省光电材料重点实验室,南昌 330044)

对纳米晶(单晶、多晶)CoNiCrFeMn 高熵合金的力学性能评估有助于理解高熵合金材料物性,更好地服务于核反应堆包壳管、航空发动机、喷气涡轮叶片等国防应用领域发展.本文提出对纳米晶CoNiCrFeMn 高熵合金微结构演化与力学性能间的相关性展开研究.基于纳米压痕法,研究了纳米晶高熵合金和纳米晶镍的变形行为与力学性能,比较了使役温度对纳米晶CoNiCrFeMn 高熵合金和纳米晶Ni的力学性能与微结构演化差异.结果表明: 单晶高熵合金力学性能(最大承载荷、硬度、杨氏模量、接触刚度)优越于单晶镍主要源于单晶高熵合金外形呈鼓包式结构内的位错滑移与拓展传播受到局限域的阻滞作用.极端低温5 K 下的材料力学性能表现最佳,多晶Ni 相比单晶Ni的最大承载荷、硬度、杨氏模量、接触刚度降幅分别达28.9%,20.27%,32.61%,36.4%;多晶CoNiCrFeMn 高熵合金相比单晶CoNiCrFeMn 高熵合金的最大承载荷、硬度、杨氏模量、接触刚度降幅依次达21.74%,23.61%,23.79%,22.90%.此外,多晶高熵合金力学性能相比单晶高熵合金对温度敏感性更强,其力学性能随温度升高近似线性下降.对多晶高熵合金和多晶镍而言,晶界不仅是位错滋生、拓展、繁衍的起源区,更是萌生缺陷、产生裂纹拓展与失效的集中域.受应力驱动晶界边缘的微结构演化和缺陷存在,多晶材料力学性能弱于单晶材料.

1 引言

纳米晶(单晶、多晶)高熵合金是两种或两种以上元素为主,其他元素添加为辅的独特设计理念的新型多组元合金.由于高熵合金具有独特点阵畸变和高熵特性,目前已被发现有着多种优异力学性质,比如高强度、高硬度、耐磨损、耐腐蚀、抗高温软化、耐超低温等,可潜在应用于核反应堆包壳管、航空发动机、喷气涡轮叶片等国防重大应用领域.对于许多金属材料而言,其宏观力学行为往往由微结构演化决定,会直接影响其工程化应用,而从纳观角度理清纳米晶CoNiCrFeMn 高熵合金材料体现何种力学变形特征与变形机制,将会对高熵合金微观结构调控及其变形机理的认识具有重要的科学意义[1].目前实验法和理论计算成为知悉纳米晶高熵合金材料变形与力学性能的主要研究手段[2-5],可仅基于实验法理解纳米晶高熵合金变形机制不仅对测试仪精度与测试环境等要求极为严苛且所耗人物财代价也极高昂,而大规模分子动力学计算法(MD)凭借可获材料体系微结构演化特征的宏观热力学性质统计优势,成为探索纳米晶高熵合金载荷诱导变形机制的强有力辅助工具[4,5].

调阅文献知,目前对高熵合金力学性能与位错运动演化特征[6,7]、相变行为[8]、强韧化机理[9,10]等基础研究已成为国际前沿热点.Gou 等[11]通过用激光加工法在CoCrFeNi 合金表面引入Al 元素,在FCC 表面的高熵合金,原位生成了体心立方的高熵合金,显著提高了原CoCrFeNi 高熵合金力学性能,改善了合金表面硬度和耐磨性.Li 等[12]用透射电镜研究了低温77 K的超细晶CoCrFeMnNi变形孪晶与剪切带耦合演化机制,指出拉伸试验中形成的高密度变形孪晶在一定程度上增加了位错-孪晶相互作用的概率,有助于孪晶耦合剪切带形成.Zhao 等[13]对CoCrFeNi 多晶高熵合金的晶粒细化引起合金机械性能及微观组织转变展开研究,表明晶粒细化提高了合金的应变速率敏感性.Laplanche 等[14]指出CrMnFeCoNi 高熵合金低温比室温具有更高的抗拉伸力学性能.低温77 K 中,拉伸应变在大于7.4%时,孪生主导了材料的塑性变形;室温293 K 时的孪晶仅在接近断裂应变时被激活,这是因为在293 K 时高熵合金的屈服强度较低,需较高应变才能通过加工硬化达到孪晶生成所需的应力.Schuh 等[15]指出纳米晶高熵合金中过多晶界的存在,为位错和缺陷萌生提供了快速扩散途径和成核位点,会促进相的分解.随着退火时间的延长,硬度的增加,主要是由于纳米级相嵌入到HEA 基体中.He 等[16]对极端高温下的FeCoNi-CrMn 高熵合金稳态流动行为展开研究,指出高应变速率下,电流型高熵合金的变形是由位错攀爬控制的,而低应变速率下,变形是由位错的粘性滑移控制的.Otto 等[17]表明CoCrFeMnNi高熵合金的屈服强度、极限抗拉强度和断裂伸长率均随温度的降低而增加,并指出孪生可以提供额外变形模式来适应拉伸的塑性变形,而孪晶不能解释高熵合金屈服强度随温度降低而增加的原因.Yu 等[18]表明AlCoCrFeNiTi0.5合金比AlCoCrFeNi 合金具有更好摩擦性能.在AlCoCrFeNi 合金中,脱层和裂纹倾向于沿晶界和枝晶间区发生.在润滑作用较差的多烷基化环戊烷下,施加载荷对AlCoCrFeNi 合金的磨损行为影响较小,但对AlCoCrFeNiTi0.5 合金的磨损机理影响较大.

综上分析,目前对CoNiCrFeMn 高熵合金主要集中于拉伸与摩擦行为研究[6-14,17,18],虽有报道室温到高温对高熵合金力学性能的影响,而对CoNiCrFeMn 高熵合金力诱导的变形行为与机理研究很少,对极端使役温度工况的纳米晶高熵合金力学性能与微结构演化的关联性研究也鲜见报道.因此,基于纳米压痕法对单晶、多晶CoNiCrFeMn高熵合金力学性能与微观变形机制展开研究.该研究有望对纳米晶CoNiCrFeMn 高熵合金力诱导的变形特性与机制理解起奠基促进作用.

2 分子模拟计算

2.1 参数设置

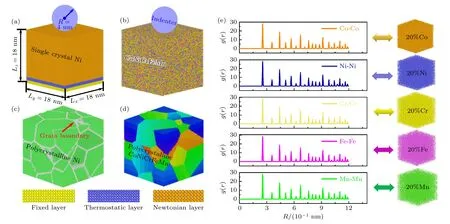

为评估镍基高熵合金耐极端温度的使役性能与塑性变形特征,采用纳米压痕法对纳米晶CoNiCrFeMn 高熵合金、纳米晶Ni的微结构演变展开分析.图1为纳米晶CoNiCrFeMn 高熵合金、纳米晶Ni的物理模型,高熵合金基于面心立方结构的单晶镍为主建立,其晶格常数为0.359 nm.模型Z轴采用非周期性边界,X与Y轴采用周期性边界,且Co,Ni,Cr,Fe,Mn 五种元素按等比例20%均匀分布.三维模型X,Y,Z轴晶向依次为[100],[010],[001],尺寸分别为18 nm (Lx)×18 nm (Ly)×18 nm (Lz).图1为四种待测样品根据Z高度分为固定层、恒温层、牛顿层(见图1(a)).模拟时,对固定层原子的速度与力限制为零,以防固定层原子位移更新,对其附近邻域原子位移迁变造成计算结果精度下降.虚拟压头离四种待测样品上表面距离为5 Å.为研究极端温度下纳米晶CoNiCrFeMn高熵合金和纳米晶镍使役力学性能与塑性变形的微结构演化特征,考虑了五种温度5,10,300,800和1100 K 影响.然后基于共轭梯度法优化模型结构,并用随机种子数产生该温度下的初始速度,且采用Langevin 算法对运动层控温.待体系弛豫300 ps 后,系统能量、温度、结构达到稳态.压痕时,运动层牛顿方程求解采用NVE 系综和Verlet 算法,积分步长选取1 fs,每100 步输出热力学信息.压头以匀速40 m/s 沿Z轴负方向加载,加载到最大位移3.6 nm 后,再以相同速度沿Z轴正方向卸载.压深D表示压头与待测样品间开始有相互作用力时的压深深度.本研究所有计算基于LAMMPS软件完成[19].

图1 纳米晶Ni 和纳米晶CoNiCrFeMn 高熵合金的四种待测样品物理模型 (a) 单晶Ni 模型;(b) 单晶CoNiCrFeMn 高熵合金模型;(c) 多晶Ni 模型;(d) 多晶CoNiCrFeMn 高熵合金模型;(e) CoNiCrFeMn 高熵合金五种元素均匀分布Fig.1.Atomic nanoindentation simulation of physical model for single crystal high entropy alloy CoNiCrFeMn and single crystal Ni: (a) Single crystal Ni;(b) single crystal CoNiCrFeMn high entropy alloy;(c) polycrystal Ni;(d) polycrystal CoNiCrFeMn high entropy alloy;(e) uniform distributions of five elements in CoNiCrFeMn high entropy alloy.

纳米压痕法在评估材料力学性能与塑性变形的微观特征时起十分重要作用[20,21].压头是无原子虚拟刚性球体,与其接触的邻近原子都受其排斥力,虚拟压头与四种待测样品间相互作用力描述见表达式:

式中,k表示压头刚度,为10 eV·Å—3[22];R是压头半径;r是压头中心与其最近邻原子中心的间距.

2.2 势函数作用

运用MEAM 势函数[23]描述纳米晶CoNiCrFe Mn 高熵合金五种元素间相互作用,该势函数已被文献[24,25]适用于描述塑性变形微结构演化特征,见(2)式,采用EAM 势函数[26]描述单晶Ni 相互作用:

式中,E为总能量;F为嵌入能量,它是原子电子密度的函数;Φ是一对原子势相互作用.

2.3 微结构特征识别

运用CNA 法[27,28]对受载高熵合金局部接触区内的微结构类型识别,面心立方结构(FCC)用绿色原子表示,密排六方结构(简称HCP)用红色原子显示,体心立方结构(BCC)用蓝色原子展示,灰色原子(other)视为非晶态.

2.4 应力与应变计算

当材料承受应力超过其临界值,材料会发生塑性变形、蠕变、裂纹萌生、磨损等失效形式,该损伤与其受到的von Mises stress 联系紧密,运用(3)式的von Mises stress 表征材料损伤或塑性变形集中度[29],用(4)式的应变公式描述接触体间变形程度[30].

式中,σxx,σyy,σzz,τxy,τyz,τzx分别表示六个方向的正应力与切应力张量;(4)式中,ηxx,ηyy,ηzz,ηxy,ηyz,ηxz分别表示六个方向的正应变与切应变分量.

2.5 压痕力学性能表征

Oliver-Pharr 等[31]基于纳米压痕试验数据绘制了载荷与压深曲线,并推导出P与H间的关系表达式(5)式;硬度计算依据表达式(6)式;材料塑性变形的杨氏模量计算依据表达式(7)式;两物体间接触面积Ac计算依据文献[32],见表达式(8)式:

式中,Pmax为最大压深载荷;Er是杨氏模量;R是压头半径;hc为接触深度;S为接触韧性;β表示与压头形状相关的系数,球形压头为1,ε表示与压头形状相关的系数,对于球形或锥形压头,ε=0.75[33];α和m分别表示完全卸载后的接触刚度系数.

3 结果与分析

3.1 极端温度对载荷-位移曲线影响

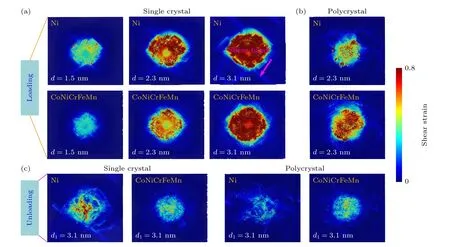

从图2 可知,温度对纳米晶CoNiCrFeMn 高熵合金和纳米晶Ni的载荷与位移曲线有重要影响.四种模型载荷与位移曲线呈封闭镰刀状.初始压痕时,载荷与压深曲线呈线性关系,随后,载荷随压深的增加呈锯齿状波动上升趋势.其中,温度越高,载荷与压深曲线的波动幅度也越大;随着温度上升,压深值出现延伸,主要原因是材料本征原子间的键合受温度升高而削弱,以致接触体在受载过热或外部环境温度过高时,会诱发粘着接触效应产生;在最大压深时,四种模型对应的最大承载荷随温度升高而下降,这与高温激活材料塑性变形的位错萌芽、滑移、缠绕、形核有密切联系,其详细位错分布特征及塑性变形机制详见下文阐述.从图2示出单晶Ni、单晶CoNiCrFeMn 高熵合金的承载性分别高于多晶Ni、多晶CoNiCrFeMn 高熵合金,纳米晶CoNiCrFeMn 高熵合金的承载性优于纳米晶Ni,其力学性质差异主要与其对应微结构演化特征有关,详见下文叙述.为了解极端低温对四种模型塑性变形的影响,图3 绘出纳米晶CoNiCrFeMn高熵合金、纳米晶Ni的剪切变形图.观察图3(a)知,相比单晶CoNiCrFeMn 高熵合金,单晶Ni 上表面更易产生沿{111}滑移系的剪切带,随压深增加,四种模型的上表面剪切变形更严重,表明单晶CoNiCrFeMn 高熵合金具有相比单晶镍更优异的抗变形能力,主要归源于高熵合金内部五种元素的差异和高熵合金材料内具有非常高的原子间能量势垒,易诱导合金材料的晶格发生严重扭曲和形成高密度限域位错,阻碍了位错滑移和拓展传播(详见图6—图10).图3(b)示出多晶Ni 上表面变形弱于多晶高熵合金.完全卸载后,图3(c)示出四种样品上表面都发生一定程度的损伤.其中,单晶Ni 损伤程度大于单晶CoNiCrFeMn 高熵合金,多晶Ni 损伤程度低于多晶CoNiCrFeMn 高熵合金.

图2 四种待测样品载荷与位移曲线的温度响应 (a) 单晶Ni;(b) 多晶Ni;(c) 单晶CoNiCrFeMn 高熵合金;(d) 多晶高熵合金Fig.2.Temperature effects on curves of load versus indentation depth at nanoindentation simulation for four samples: (a) Single crystal Ni;(b) polycrystal Ni;(c) single crystal CoNiCrFeMn;(d) polycrystal CoNiCrFeMn.

图3 极端低温5 K的纳米晶CoNiCrFeMn 高熵合金和纳米晶Ni 上表面受载诱导的剪切变形 (a),(b) 加载过程;(c) 卸载过程Fig.3.Atomic snapshoot of shear strain deformation induced by maximum loads at nanoindentation test ((a),(b) loading and (c)unloading process) during extremely low temperature 5 K for single crystal and polycrystal material (Ni and CoNiCrFeMn) that can be seen from XY horizontal plane perspective view.

3.2 温度响应的力学性能与表面形貌分析

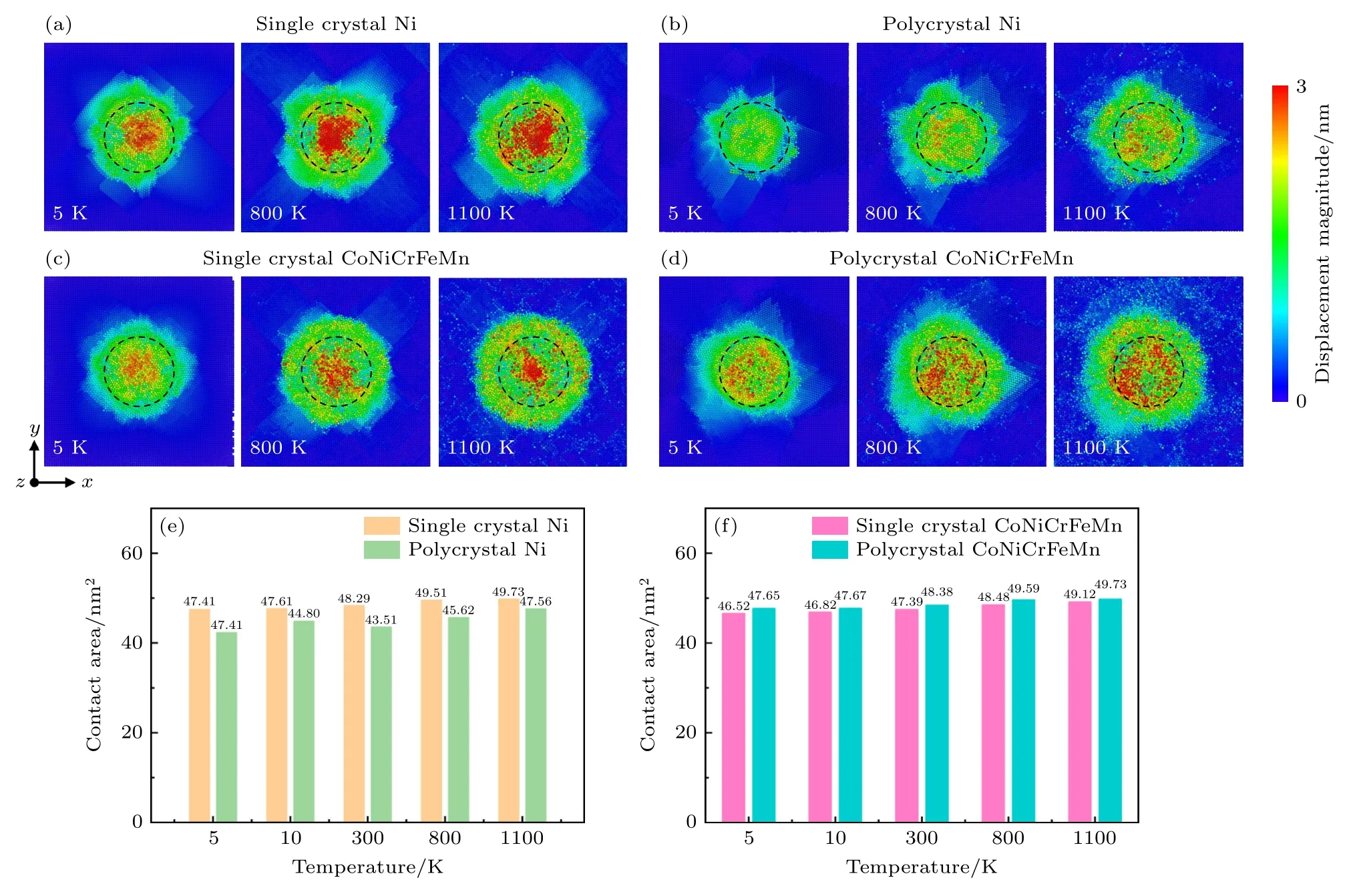

图4为纳米晶CoNiCrFeMn 高熵合金和纳米晶镍的力学性能(最大承载荷、硬度、杨氏模量、接触刚度)随极端低温到高温的影响.从图4 可知,极端低温5 K的材料力学性能表现最佳.温度越高,材料使役的力学性能会逐渐下降.低温5 K时,多晶Ni 相比单晶Ni的最大承载荷、硬度、杨氏模量、接触刚度降幅分别达28.9%,20.27%,32.61%,36.4%;多晶CoNiCrFeMn 高熵合金相比单晶CoNiCrFeMn 高熵合金的最大承载荷、硬度、杨氏模量、接触刚度降幅依次达21.74%,23.61%,23.79%,22.90%;单晶Ni 从低温5 K 升到高温1100 K 时,最大承载荷、硬度、杨氏模量、接触刚度降幅分别为15.4%,19.3%,17.4%,15.4%;多晶Ni 从低温5 K 到高温1100 K 时,最大承载荷、硬度、杨氏模量、接触刚度降幅分别为14.69%,24.23%,19.6%,14.69%;单晶CoNiCrFeMn 高熵合金从低温5 K 升到高温1100 K 时,最大承载荷、硬度、杨氏模量、接触刚度降幅分别为27.15%,30.98%,29.08%,27.15%;多晶CoNiCrFeMn 高熵合金从低温5 K 到高温1100 K 时,最大承载荷、硬度、杨氏模量、接触刚度降幅分别为31%,33.9%,32.48%,31%.由此可见,纳米晶CoNiCrFeMn 高熵合金相比纳米晶Ni,CoNiCrFeMn 高熵合金力学性能指标(最大承载荷、硬度、杨氏模量、接触刚度)相比纳米晶Ni 更具优越性;单晶材料力学性能受极端高低温的影响相对多晶材料更弱,而单晶Ni 相对多晶Ni的力学性能指标无统一降低趋势,很大可能同材料的位错传播与繁衍等演化信息有关.图5给出了四种样品在最大压深时的上表面形貌受低温到高温的影响,图5 虚线圆圈表示压头与样品间紧密接触区.从图5(a)—(d)可知,温度越高,四种样品上表面形貌差异性大.在接触边缘,样品上表面隆起的原子数在高温相比低温时更显著,再次表明接触表面更易发生黏着.单晶镍上表面受温度影响产生的变形范围较高熵合金更广,另纳米晶Ni上表面滑移痕迹也较纳米晶CoNiCrFeMn 高熵合金多.此外,多晶高熵合金表面原子迁移比多晶Ni 要多且传播范围广,主因在于温度响应下的多晶晶界和晶粒内位错的协同运动主导了材料表面原子迁移.从图5(e)到图5(f)知,单晶Ni 接触面积相比多晶Ni 更大,而单晶CoNiCrFeMn 高熵合金相比多晶高熵合金较小.

图4 纳米晶Ni、纳米晶CoNiCrFeMn 高熵合金力学性能受温度影响的变化Fig.4.Temperature response of the mechanical properties of nanocrystalline Ni and nanocrystalline CoNiCrFeMn high entropy alloys.

图5 最大压深载荷时的纳米晶Ni(a),(b)、纳米晶CoNiCrFeMn 高熵合金(c),(d)受极端高低温(5—1100 K)影响的表面形貌特征;相应地接触面积 (e)纳米晶Ni;(f)纳米晶CoNiCrFeMn 高熵合金Fig.5.Surface topography snapshot of nanocrystalline nickel and nanocrystalline high entropy alloys at maximum loading moment for testing four specimen with ambient temperature (5 K~1100 K)variations as shown in Fig.5(a)—(d),among then,the locked position of virtual indenter was indicated with black dotted line.In addition,whose corresponding contact area was statisticed and quantified at Fig.5(e) and 5(f).

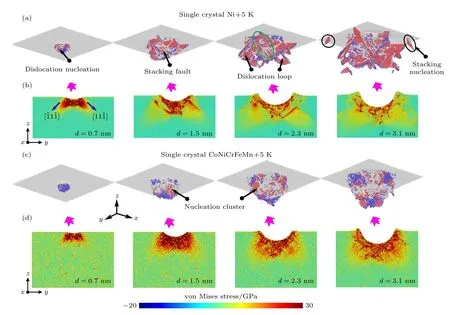

图6 纳米晶Ni (a),(b)和纳米晶CoNiCrFeMn 高熵合金(c),(d)极端低温下的微结构演化特征Fig.6.Micro-structure evolution characteristics of nanocrystalline nickel (a),(b) and nanocrystalline CoNiCrFeMn (c),(d) high Entropy alloy at extremely low temperature.

3.3 温度响应的微结构特征分析

图6 示出极端低温5 K的纳米晶CoNiCrFeMn高熵合金的微结构演化过程.从图6(a)知,初始压深d=0.7 nm 时,单晶Ni 开始发生位错形核;压深d=1.5 nm 时,单晶Ni 出现内秉堆垛层错结构;压深d=2.3 nm 时,可看到单晶Ni 塑性变形内秉密排堆垛层错构型呈平行式(见绿色线圈);压深d=3.1 nm 时,非接触区的Ni 内有新位错形核产生,且基底内的位错运动形式有多种显现,如滑移、增殖、繁衍,位错的运动造成基底材料点阵缺陷产生.另位错的滑移主要沿着{111}滑移系.图6(b)为图6(a)对应的应力分布图,从图6(b)应力分布知,基底内位错源集中于紧密接触区正下方,且位错的滑移处应力最容易集中.相反,应力的集中也会进一步驱动位错的滑移和扩展,是造成基底点阵缺陷不断向脆性部位蔓延的主因.随着压深的增加,紧密接触区正下方不断有新位错堆积,材料内部应力更集聚,应力传播范围越广,是材料内部萌生裂纹失效的关键内因.对单晶CoNiCrFe Mn 高熵合金而言,CoNiCrFeMn 基底内的位错易纠缠,造成位错进一步的滑移与蔓延受到局限.该塑性变形阶段的位错外形呈鼓包式特征,鼓包内的位错间有着强烈的内聚力,以致位错之间相互环抱,位错迁移也被紧紧束缚在鼓包内,这是单晶CoNiCrFeMn 高熵合金的承载性要明显高于单晶Ni的主因.从图6(d)可知,单晶CoNiCrFeMn 高熵合金内受载产生的压应力集中度较单晶Ni(见图6(b))十分明显,与图6(c)和图6(a)对应的位错演化进程获得高度一致性,表明单晶CoNiCrFeMn高熵合金会因固溶强化作用引起接触区的压应力集中十分明显,实际工况中能承受住更大的拉应力.由此,在一定程度上降低了紧密接触区裂纹萌生与拓展,提高了纳米晶材料服役寿命.

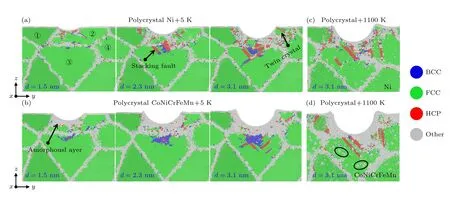

图7 示出极端低温5 K的纳米晶CoNiCrFeMn高熵合金的位错演化过程.观察图7(a)知,受载时,多晶Ni 塑性变形主导主要以晶粒内密排堆垛层错、孪晶界、非晶层的产生为主,大晶粒受载会分成新的小晶粒(见图7(a)的d=2.3 nm).晶界成为位错萌生主要源头,因为晶界区域能量相对高,应力也较其余部分更集中,以致很容易成为材料萌生裂纹或位错缺陷产生或杂质析出区.从图8(b)知,多晶高熵合金的非晶层原子数较多晶Ni 更多,多晶高熵合金受载也产生内秉堆垛层错结构.高温1100 K 下,多晶Ni 和多晶CoNiCrFeMn 高熵合金的晶粒内因温度升高导致原子扩散能力增加,完整晶格的原子位置发生了迁移,形成非晶结构,且非晶原子因为原子间的相互作用力,会团簇成小颗粒(见图7 黑色圈圈),从而对位错起到一定阻滞作用,而低温不易产生非晶小颗粒,表明温度对多晶高熵合金内塑性变形的微观特征有着十分显著的影响,其塑性变形的主导方式有明显区别.

图7 纳米晶Ni(a)和纳米晶CoNiCrFeMn 高熵合金(b)极端高低温下的微结构演化特征Fig.7.Micro-structure evolution characteristics of nanocrystalline Ni (a) and nanocrystalline CoNiCrFeMn high entropy alloys (b)at extremely high and low temperatures.

3.4 温度响应的内应力分析

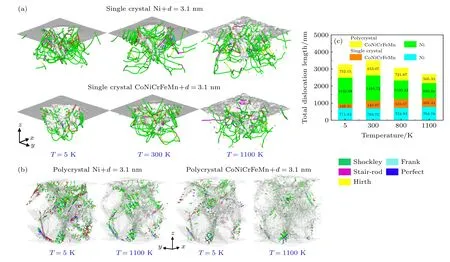

图8 示出纳米晶Ni 和纳米晶CoNiCrFeMn高熵合金在最大压深d=3.1 nm 时的位错分布特征.从图8(a)知,相比单晶Ni,单晶CoNiCrFeMn高熵合金的位错分布特征呈现局域化,即产生的各种位错类型(肖特基、弗兰克、阶梯杆)都紧贴在压头与基底紧密接触区边缘,取得同图6(a)与图6(c)相一致结论.其中,随着温度升高,无论单晶Ni 还是单晶CoNiCrFeMn 高熵合金,基底内位错繁衍与增殖扩张都明显提高.观察图8(b)知,无论多晶Ni 和多晶CoNiCrFeMn 高熵合金,受载产生的位错类型主要集中分布于晶界边缘处.当载荷加大时,晶粒内产生的位错会进一步繁衍增殖,随载荷持续增加,晶粒内位错会穿透晶界,驱动原有晶界产生错排,成为新位错的萌芽点,以致材料易出现萌生更大的缺陷损伤域.同等条件下,随温度升高,多晶材料晶界出现迁移扩张,新位错在新晶界区的边缘不断产生.图8(c)量化了图8(a)、图8(b)塑性变形阶段的位错总长情况.从图8(c)知,同等温度条件下,单晶材料位错总长比多晶材料多,纳米晶CoNiCrFeMn 高熵合金塑性变形产生的位错总长相比纳米晶Ni 多.对单晶材料而言,随着温度升高,材料塑性变形的位错总长随着温度升高,表现出近似下降趋势.然而,多晶材料产生的位错随温度升高却有增加趋势,这与多晶材料内部存有的应力集中有极大关联(见图9 所示).

图8 纳米晶Ni 和纳米晶CoNiCrFeMn 高熵合金材料内部的位错类型分布与量化统计 (a) 单晶Ni 和CoNiCrFeMn;(b) 多晶Ni 和CoNiCrFeMnFig.8.Distribution characteristics and data statistics of dislocation types in nanocrystalline Ni and nanocrystalline CoNiCrFeMn high entropy alloys: (a) Single crystal Ni and CoNiCrFeMn;(b) polycrystal Ni and CoNiCrFeMn.

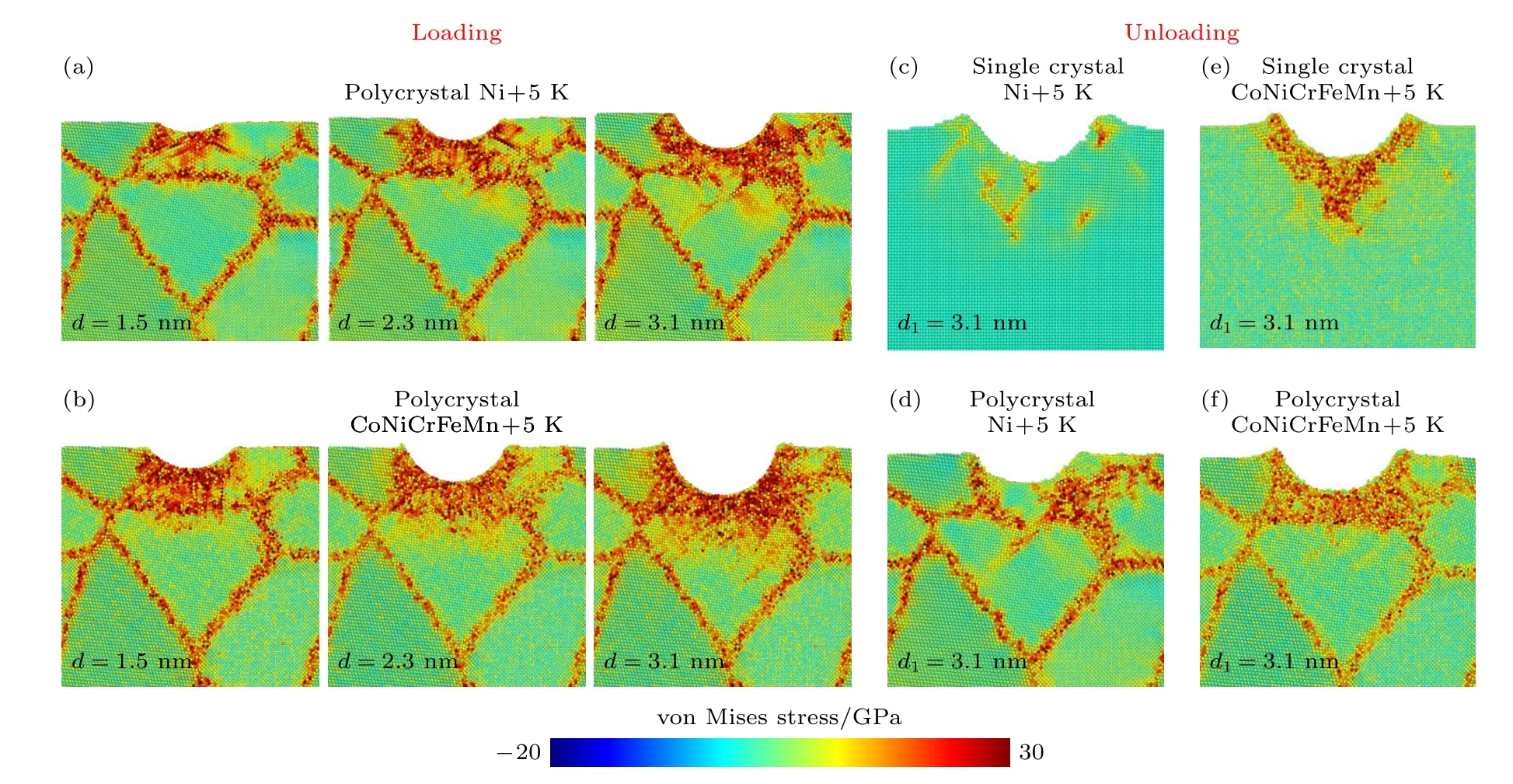

图9 极端低温5 K 下的纳米晶Ni 和CoNiCrFeMn 高熵合金的应力分布状态 (a) 加载下多晶Ni;(b) 加载下多晶CoNiCrFeMn;(c) 卸载后单晶Ni 和CoNiCrFeMn;(d) 卸载后多晶Ni 和CoNiCrFeMnFig.9.Atomic stress distribution of nanocrystalline Ni and nanocrystalline CoNiCrFeMn high entropy alloys under extremely low temperature with 5 K: (a) Polycrystal Ni under loading;(b) polycrystal CoNiCrFeMn under loading;(c) single crystal Ni and CoNiCrFeMn under unloading;(d) polycrystal Ni and CoNiCrFeMn under unloading.

图10 加载期的纳米晶Ni 和纳米晶CoNiCrFeMn 高熵合金的应力分布受温度响应的影响 (a) 单晶Ni;(b) 多晶Ni;(c) 单晶CoNiCrFeMn;(d) 多晶CoNiCrFeMnFig.10.Atomic stress distribution of nanocrystalline Ni and nanocrystalline CoNiCrFeMn high entropy alloys effected by temperature variations at loading process: (a) Single crystal Ni;(b) polycrystal Ni;(c) single crystal CoNiCrFeMn;(d) polycrystal CoNiCrFeMn.

从图9 知,多晶Ni 和多晶CoNiCrFeMn 高熵合金应力分布随着压深增加而逐渐增大,晶界处应力与紧密接触区应力分布在极端低温5 K 下表现的十分密集,且单晶高熵合金紧密接触区的应力集中度比单晶Ni 要高的多,主要归源于单晶高熵合金内的位错运动十分紧密.观察图10 知,紧密接触区的纳米晶Ni 和纳米晶CoNiCrFeMn 高熵合金在低温下更易集中内应力,非接触区的应力较紧密接触区应力弱.随着温度升高,材料内应力集中度越加明显,材料内的位错运动变得更易发生,位错滑移与运动形式也变得异常复杂尤其在承受高频、高速的循环载荷.对多晶Ni 和多晶高熵合金而言,晶界处由于原子错排和无序化,晶界处的应力集中相对其余非晶界处更高,在载荷诱导下,晶界处的应力集中会促进新位错产生,是滋生新位错源萌芽的起源地,更是材料内萌生缺陷与裂纹发生失效的集中域(见图9 和图10).此外,晶界处也更易吸收外来环境杂质,从而降低材料整体力学性能.另外,随着温度升高,多晶材料的晶界受热胀冷缩影响,晶界范围会进一步扩张,以致呈现出的应力分布区域也相对低温更广.整个加载期,纳米晶Ni 和纳米晶CoNiCrFeMn 高熵合金承受动态载荷产生的内应力主要以正应力为主,一定程度可以抵消拉应力产生,降低裂纹萌生与拓展失效.由于单晶CoNiCrFeMn 高熵合金的正应力更大,承受的抗拉应力也相对高于单晶Ni (见图9).

4 结论

基于纳米压痕法研究了纳米晶Ni 和纳米晶CoNiCrFeMn 高熵合金的力学性能与微结构演化特征,揭示出其塑性变形的纳观差异与机制,比对了极端高低温对塑性变形阶段的力学性能、微结构演化、位错密度、表面形貌特征的影响.基于上述分析讨论,现概况出以下几点重要结论:

1) 单晶CoNiCrFeMn 高熵合金力学性能优于单晶Ni,主要源于单晶高熵合金外形呈鼓包式结构内的位错滑移与拓展受到局限域的阻滞作用.受应力驱动晶界的微结构演化和缺陷的存在,多晶CoNiCrFeMn 高熵合金和多晶Ni的力学性能要弱于单晶CoNiCrFeMn 高熵合金和单晶Ni.

2) 纳米晶CoNiCrFeMn 高熵合金力学性能优越于纳米晶Ni,并随外界环境温度升高近似呈线性下降趋势.从低温5 K 升到高温1100 K 时,多晶Ni的最大承载荷、硬度、杨氏模量、接触刚度降幅分别为14.69%,24.2%,19.6%,14.69%;单晶Ni的最大承载荷、硬度、杨氏模量、接触刚度降幅分别为15.4%,19.3%,17.4%,15.4%;多晶CoNiCrFeMn的最大承载荷、硬度、杨氏模量、接触刚度降幅分别为31%,33.9%,32.48%,31%;单晶CoNiCrFeMn的最大承载荷、硬度、杨氏模量、接触刚度降幅分别为27.15%,30.98%,29.08%,27.15%.

3) 极端低温5 K的材料力学性能表现最佳,温度越高,材料力学性能逐渐下降.低温5 K 时,相比单晶Ni,多晶Ni的最大承载荷、硬度、杨氏模量、接触刚度降幅分别达28.9%,20.27%,32.61%,36.4%;相比单晶CoNiCrFeMn 高熵合金,多晶CoNiCrFeMn 高熵合金的最大承载荷、硬度、杨氏模量、接触刚度降幅依次达21.74%,23.61%,23.79%,22.90%.

(4)对于多晶材料,载荷诱导产生的位错易集中于晶界边缘处;随着应力增加,晶粒内位错会进一步延伸与繁衍,位错会穿透晶界,导致材料损伤域进一步扩大.晶界不仅是位错滋生、拓展、繁衍的起源区,更是材料萌生缺陷、产生裂纹拓展与失效的集中域.同等条件下,随着温度升高,多晶晶界易出现迁移扩张,晶界处的应力集中会促进新位错的产生.