湿磨细水泥灌浆技术在某坝体抗渗加固中的应用

杨超 广东水电二局股份有限公司

碾压混凝土重力坝是二十世纪八十年代以来发展较快的一种新的筑坝技术,普遍采用的“金包银”结构模式,其防渗体系由坝体上游面常态混凝土防渗结构和碾压混凝土自身抗渗相结合组成。混凝土浇筑分缝分块受温控要求、浇筑能力及坝体结构等因素影响,坝体混凝土采用全断面薄层通仓浇筑施工工艺,而碾压混凝土层间结合良好与否,对坝体防渗功能至关重要,影响后期大坝安全运行。

1.工程应用概述

川江水利枢纽工程是广西桂林市防洪及漓江补水工程三点项目之一,位于漓江上游支流川江上,工程地址位于桂林市兴安县溶江镇,主要水工建筑物有:重力坝、厂房等。其中,碾压混凝土重力坝共分10个坝段,正常蓄水位为274.0m,坝顶高程为278.0m,最大坝高为83m。

坝体迎水面为1m厚二级配变态砼(R200,W8,F50),紧接着为2m厚二级配碾压砼(R200,W8,F50),坝体背面为1m厚三级配变态砼(R150,W4,F50),坝体内部为三级配碾压砼(R150,W4,F50),坝顶部位1.5m厚为三级配常态砼(R200,W8,F50)。

此前,拦河坝单位工程已于2013年8月20日通过验收,并于2014年6月28日正式下闸蓄水。大坝运行初期,混凝土坝体渗漏量满足设计要求。随着使用年限增长,加上受到施工质量、环境变化等因素的影响,坝体出现渗漏现象,渗漏量较大部位主要集中在为3#坝段、4#坝段、5#坝段、7#坝段和8#坝段,渗漏区域主要集中在235.0m高程以上。坝基排水孔有部分渗漏量较大,主要为3#坝段2个,5#坝段2个,6#坝段3个,8#坝段2个,9#坝段2个,共计11个。

2.渗漏原因分析

经测,坝体目前总体渗漏量为9.42L/s。结合历次灌浆处理情况及坝内渗漏情况,通过现场查勘、分析发现:坝体渗流量主要来源为施工缝层间水渗漏,其主要原因是施工质量存在缺陷,施工缝层间处理不到位,横缝止水片周边混凝土振捣不密实,出现蜂窝、麻面等,形成了渗流通道。

3.加固处理方案

据查,之前已对部分坝段采用普通水泥进行灌浆加固处理,其吸浆量较低,部分孔段甚至出现吸水不吸浆、浆液失水回浓的情况,这种情况的出现,说明坝体内部局部渗漏通道裂隙缝宽极小,采用普通水泥灌浆处理效果不佳。

借鉴公司以往类似项目施工经验总结:普通水泥粒径较大,最大可达90~100um,针对处理宽度小于0.2mm以下的细微裂隙,可灌性较差,难以达到理想效果,且硬化时伴有析水,固相体积收缩,使硬化结石与被灌基体的粘结强度降低。由于坝体内部渗漏通道存在细微裂隙,为确保大坝后续能够安全、稳定运行,经咨询设计及相关专家,决定采用湿磨细水泥灌浆施工工艺,对坝体进行抗渗加固处理。该工艺较为成熟,在多个水利工程基础灌浆中得到应用,效果明显。

此次渗漏处理方案分两个阶段进行,采用帷幕灌浆进行封堵。第一阶段先处理渗漏量偏大的3#坝段、4#坝段、5#坝段、7#坝段、8#坝段,以及渗漏量偏大的坝基排水孔;第二阶段处理1#坝段、2#坝段、6#坝段、9#坝段、10#坝段。

渗漏处理的目标为控制坝体总体渗漏量不超过8L/s。若第一阶段处理完成后,坝体渗漏总量明显降低,且稳定维持在8L/s以下,则不进行第二阶段处理;若第一阶段处理完成后,坝体总体渗漏量仍然大于8L/s,则需进行第二阶段处理。

本次灌浆施工分两个工作面同步进行,分别在坝顶和▽213廊道处施钻,灌注纯水泥浆,

局部缺陷表面或有特殊要求部位处理采用化学灌浆,与灌注纯水泥浆相结合,达到防渗目的。由于此次坝体加固采用GSW卧式水泥湿磨机进行帷幕灌浆,其施工关键技术在于对水泥颗粒细度的控制,利用NSKC-1型光透射式粒度测定仪进行磨细检测,提高浆液的稳定性和可灌性。

3.1 坝顶灌浆

坝顶帷幕灌浆处理设计为单排孔布置,孔距为1.5 m,孔口高程278.0 m(5#坝段孔顶高程261.0m),孔底高程235.0m,岸坡坝段孔底入岩2m,孔轴线距离坝顶上游边线3m。

3.2 ▽213廊道灌浆

坝基排水孔处理方案为在▽213廊道在对应孔位上游原帷幕轴线上布置3个帷幕灌浆孔,孔间距1.5m,入岩深度25m。

3.3 局部化学灌浆

化学灌浆主要针对廊道、电梯井等部位混凝土表面缺陷处理,作为此次坝体加固处理施工辅助手段。

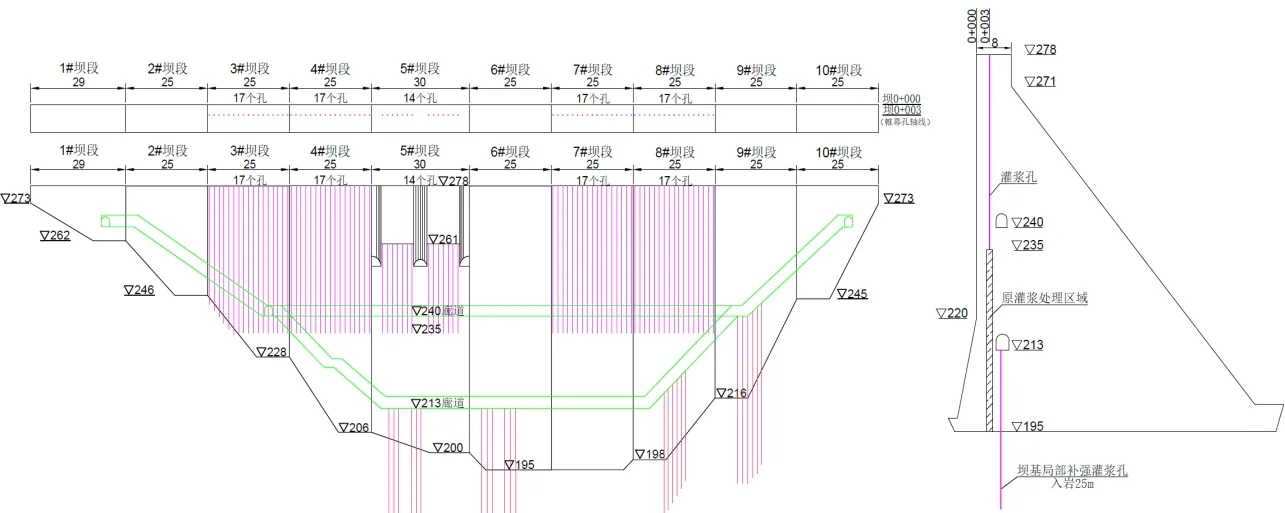

本次坝体防渗加固灌浆布置图如图1所示。

图1 坝体防渗加固灌浆布置图

4.方案实施

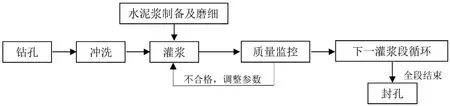

施工工艺流程见图2。

图2 细微裂隙地层灌浆施工工艺流程图

4.1 钻孔

本次灌浆钻孔地层主要是混凝土层和微风化石灰岩层,根据钻孔深度、灌浆方法及施钻地层特性,选用300型地质钻机进行造孔,采用自上而下灌浆法,钻孔开孔孔径为φ89mm,终孔孔径不小于φ56mm,灌浆孔底应穿越设计孔底高程,岸坡坝段及坝基处灌浆孔满足入岩要求,钻孔孔位偏差、孔斜率、孔深及孔内沉渣厚度均应满足规范要求。

钻孔孔底的偏差不得大于表1的规定。

表1 帷幕灌浆孔孔底允许偏差

4.2 冲洗

为将残留在孔底或孔壁处的岩粉,以及裂隙处的充填物冲出孔外,提高后续灌浆施工质量,在灌浆前必须进行钻孔冲洗和裂隙冲洗,以高压水作为冲洗介质,采用脉冲冲洗方法,反复冲洗,直至回水洁净后,再延续10~20min为止,冲洗压力为本段灌浆压力值的80%。

4.3 压水试验

灌浆孔冲洗施工结束后,立即对灌浆段进行压水试验,通过压水试验结果,初步获取待灌地层渗透特性,确定开灌浆液水灰比。

由于本次坝体加固处理方案设计为单排孔帷幕,先行施工Ⅰ序孔,然后施工Ⅱ序孔,最后施工Ⅲ序孔。根据施工需要,选取10个先行施工的Ⅰ序孔按先导孔要求施工,先导孔压水试验采用单点法,其压力取灌浆压力值的80%,除先导孔外,其它普通灌浆孔均做简易压水。通过压水试验,也可以比较各灌孔随孔序变化单位吸水量的变化情况,初步了解灌浆质量。压水试验孔数取总孔数的10%,其成果以透水率q表示。具体施工参数见表2。

表2 帷幕灌浆压力值表

4.4 水泥浆的制备及磨细

本次灌浆原材选用细度通过80 um 筛且筛余量不大于5%的PO42.5Mpa普通硅酸盐水泥。由于坝体内部渗漏通道为细微缝隙,为确保浆液的可灌性,正式开灌前,需要确定灌浆浆液水泥粒径,同时对不同水灰比的水泥浆进行湿磨试验,以确定不同水灰比浆液中水泥粒径达到要求的湿磨时间。

水泥浆对裂隙的可灌度与被灌缝宽和水泥粒径关系如下:M=b/D≥3(式中:b为被灌缝宽;D为水泥粒径)。

经湿磨后的浆液,定期用NSKC-1型光透射式粒度测定仪检测,其细度达到45um以下的颗粒占95%以上后经过灌浆泵进行帷幕灌浆。灌浆作业时,发现偏差,及时查找原因,对水泥颗粒细度的控制,可以通过以下手段实现:

(1)调整磨齿间隙大小,即调节细度调节盘。

(2)在磨齿间隙调好的情况下,通过循环回路中三通阀控制水泥液的受磨时间,亦可控制湿磨水泥细度。水泥颗粒细度与受磨时间的关系参考图3。

图3 水泥颗粒细度与受磨时间的关系

4.5 灌浆

帷幕灌浆孔划分为三序,施工按分序加密原则进行。灌浆前提前将坝体排水孔封堵,防止浆液从排水孔流出。

(1)灌浆方法。本次坝体加固灌浆采用自上而下分段灌浆,灌浆段长参数设置详见表2。灌浆孔口处设置孔口封闭器,操作步骤简便,孔段封闭效果满足要求。

混凝土与基岩接触段应先行单独灌注并待凝,其待凝时间不宜少于24h,其余灌浆段灌浆结束后可不待凝。

(2)浆液变换。采用多级水灰比浆液灌注,遵循由稀到浓,逐级变换的原则,视浆液流动状态,可适量掺入外加剂,以提高灌浆施工质量。根据室内浆池试验和现场灌浆试验确定此次灌浆浆液水灰比分为四级:3:1、2:1、1:1、0.5:1。

(3)灌浆结束标准。在设计压力下时,如灌浆段吸浆量小于1.0L/min,继续灌注30min,即可结束灌浆。灌浆过程中,应每隔一定时间测定浆液的比重,如出现吸水不吸浆情况,应加水稀浆,如再出现同样情况,也可结束灌浆。

(4)封孔。第一阶段灌浆时,灌浆孔每段灌浆结束后进行扫孔,以备后续灌浆使用。全孔段灌浆施工完成后,及时做好封孔工作,封孔采用机械封孔,封孔材料为水灰比0.5:1的水泥浆。

4.6 质量监控

施工质量监控设备(俗称灌浆自动记录仪)是由超高压流量计和计算机信息处理系统构成,超高压流量计将采集到的浆液压力、流量、浓度和对应的时间参数等信息传给计算机信息处理系统,并由计算机信息处理系统判定灌浆过程中是否满足灌浆规范及设计要求。

当单位时间内实施的高压灌浆的浆液压力与灌浆流量满足设定值时,计算机信息处理系统会做出施工符合要求的判断结果;当单位时间内实施的高压灌浆的浆液压力大于设定值,且灌浆流量小于设定值时,计算机信息处理系统会做出施工浆液输送受阻的判断结果:当单位时间内实施的高压灌浆的浆液压力小于设定值,且灌浆流量满足设定值时,计算机信息处理系统会做出高压泵磨损或浆液输送过程泄漏的判断结果。工作人员依据上述的判断及时采取相应的措施,调整灌浆参数以保证灌浆质量。

为进一步保证灌浆施工质量,灌浆自动记录仪正式启用前,必须通过国家权威机构检测标定合格后,方可投入使用。

5.施工总结及分析

5.1 施工参数

本工程帷幕灌浆相关施工参数见表2。

5.2 磨细水泥的性能

5.2.1 水泥细度

施工过程中,除定期用细度检测仪检测水泥粒径,还邀请第三方检测机构进行对比检测,其检测结果满足要求,具体见图4所示。

图4 湿磨细水泥细度检测结果

5.2.2 工作性能

坝体抗渗加固施工安排在枯水期进行,期间,外界环境气温较低,有利于灌浆施工。经湿磨后的水泥,由于颗粒变小,对细微裂隙可灌性加强,浆液的稳定性也大大提高,但流动性会有所降低,施工过程中,可掺入适量的外加剂,使得浆液流动性得到显著改善。浆液拌制人员必须实时观测普通水泥浆液及磨细水泥浆液状态,为提高湿磨细水泥的性能,湿磨前必须采用高速搅拌机进行分散,湿磨后的水泥应储存于低速搅拌机中备用。

5.3 效果分析

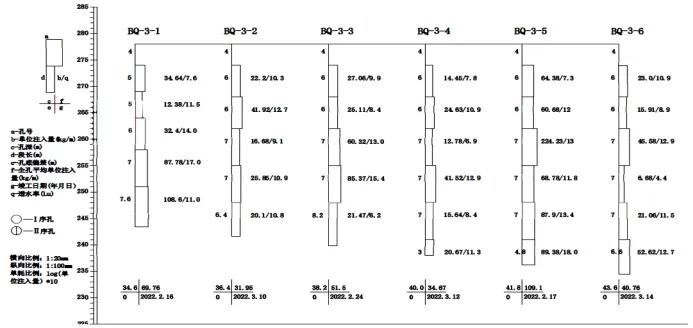

该工程湿磨细水泥灌浆施工效果见表3和图5。

表3 桂林川江水库坝体采用湿磨机进行帷幕灌浆的效果

图5 坝体防渗加固灌浆施工综合剖面图

从表3和图5可知,采用湿磨细水泥灌浆大大提高了吸浆量,保证了灌浆施工质量。此次坝体加固处理已于2022年4月底完工,现已进入汛期,大坝运行管理单位对坝体总体渗漏量进行实时监测,据统计,正常蓄水位时坝体最大渗漏量为4.72L/s,经加固处理后的坝体渗漏总量明显降低,满足大坝运行安全允许渗漏量。

5.4 效益分析

湿磨细水泥灌浆技术关键是在于对水泥颗粒细度的控制,根据基体裂隙的特性,选择适合的粒径范围,打破普通水泥灌浆适用限制,改善可灌性,提高灌浆质量,同时,也降低施工成本,减少了粉尘及地表污染,经济效益与社会效益显著。

6.结语

采用湿磨机对浆液进行磨细后再进行细微裂隙灌浆具有灌浆质量好,材料消耗少等特点,是一种比较理想针对可灌性差的地层或混凝土裂缝进行灌浆处理的工艺。目前,湿磨细水泥灌浆技术基本用于水利水电工程建设,在市政、公路、房屋建筑等工程领域尚未涉及,值得广大工程技术人员借鉴及推广应用,更好地服务于社会发展。