超声辅助等离子弧堆焊Ni60AA涂层相控阵超声检测和性能的研究

张 宁,刘小雯,储 杰,石端虎,宋 威

(徐州工程学院 机电学院,江苏 徐州 221018)

无损检测技术(nondestructive testing,NDT)相对于常规的破坏性检测,具有非破坏性、检测全面性和全程性等优点[1].因为被检测的物体不会被损坏,可以对产品制造的全程包括使用阶段进行实时检测,所以无损检测技术在现代化工业中得到广泛的应用,并发挥着无可替代的作用[2].近年来相控阵超声检测技术快速发展,它具有穿透能力强、检测效率高、位置标定准确、成像的灵敏度和分辨率高、图像质量清晰、可实现三维成像的诸多优势,现在已成为无损检测领域的一个研究热点[3-4].

吴斌等[5]采用多模式相控阵超声检测法针对奥氏体不锈钢小径管焊缝进行缺陷检测,发现研发的多模式复合全聚焦成像技术可以检测出小径管中的多种缺陷,同时较好地避免了伪像现象.王锐等[6]提出新型的双晶面阵探头的相控阵超声检测方法,实现在超声探头扫查空间狭小、信噪比较弱时完成核工业316L不锈钢焊缝的缺陷检测.Hamid等[7]采用相控阵超声检测技术检测一系列水轮机转轮T型焊接接头,发现高深宽比的焊道更容易夹杂夹渣,背面气刨工艺可能会在夹带熔渣的地方形成微小的凹槽,因此会在焊缝/母材界面处形成夹渣.Huggett等[8]通过相控阵超声检测(PAUT)和X线无损检测(NDE)技术用于搅拌摩擦焊接(FS)的铝合金(AA)2219-T87 试样,建立了用于发现具有适当尺寸公差的小缺陷的校准技术,经过校准的 PAUT 系统能够发现X线照相无法发现的小于0.2 mm的缺陷.

本试验以等离子弧堆焊为基础,结合超声辅助焊接的特点,采用超声辅助等离子弧堆焊的新工艺,在Q235钢表面制备 Ni60AA 堆焊层,并利用相控阵超声检测技术对堆焊层的缺陷进行检测,结合试验方法分析堆焊层的微观组织、显微硬度和磨损特性,研究超声波功率对焊接缺陷的影响规律.

1 试验材料与方法

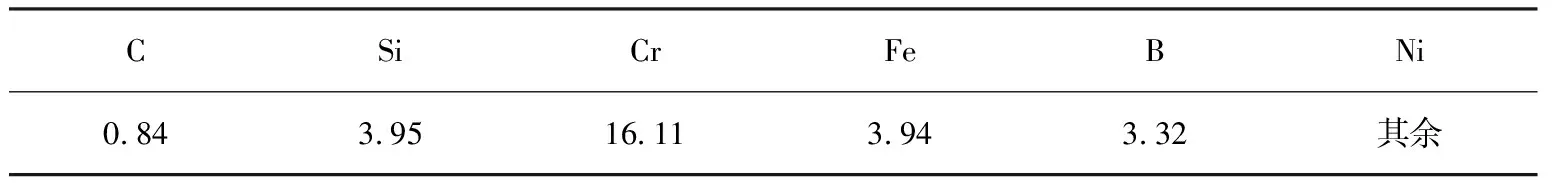

本试验的母材为Q235钢板,厚10 mm,为了除去钢表面的氧化皮并预置残余压应力,首先采用喷丸强化的方法,形成一定厚度的强化层,有利于后续的熔覆处理[9].再用不同型号的粗细砂纸将喷丸强化后的钢表面打磨平整,然后分别用丙酮和无水乙醇清洗表面并吹干.等离子弧堆焊用的粉末为Ni基自熔性合金粉末Ni60AA,粒度150~200目,化学成分如表1所示.

表1 Ni60AA粉末的化学成分(质量分数,%)

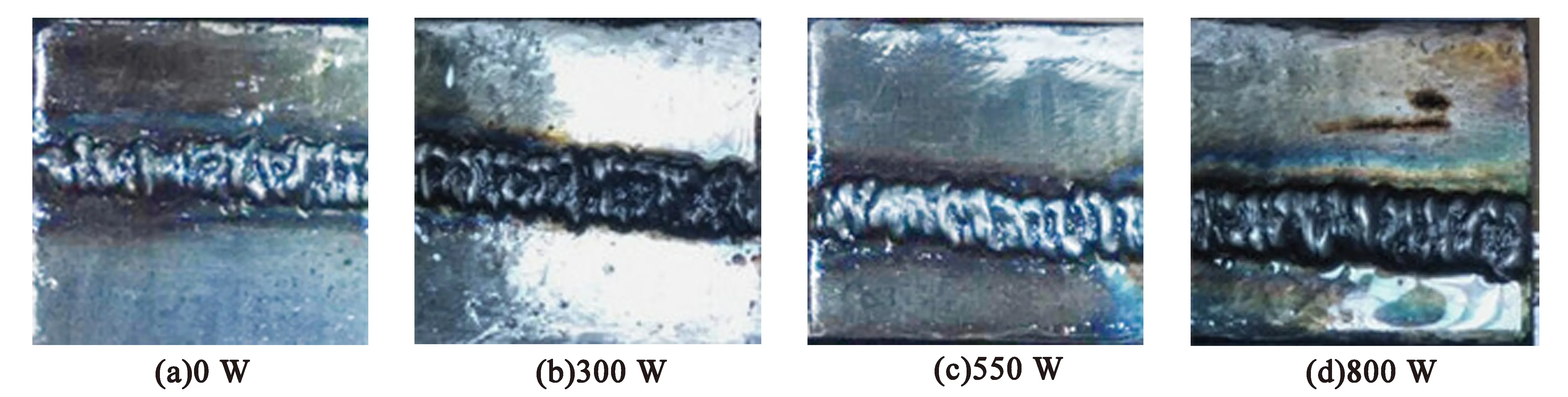

采用OLYMPUS Omni Scan SX相控阵超声检测仪对比分析4种超声辅助工艺下堆焊试样的焊接缺陷,通过改变扫查方式,采用PA扇形扫描、TOFD探头扫描和直探头线性电子扫描3种方式进行检测,实现对堆焊层内部缺陷的判定和图像的直观显示,研究超声波功率对超声辅助等离子弧堆焊试样缺陷的影响规律,结果见图1.为验证相控阵超声检测的测试结果,截取堆焊试件的焊缝部位,将堆焊层剖面研磨抛光,用质量分数20%的硝酸加氢氟酸酒精溶液腐蚀Ni60AA堆焊层,质量分数4%的硝酸酒精溶液腐蚀Q235钢基体.采用FEI Inspect S50扫描电子显微镜观察堆焊层的微观组织和焊接缺陷,HVS-1000A显微维氏硬度计测量堆焊层附近的显微硬度,SFT-2M型销盘式摩擦磨损试验机测试堆焊层的耐磨性.

图1 4种超声波功率的堆焊试样

2 试验结果与分析

2.1 相控阵超声检测仪PA探头扇形扫查检测

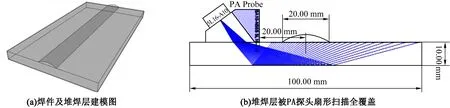

在相控阵超声波检测时,通过调整PA探头距焊缝中心的距离,使得扇形扫描区域完全覆盖整个堆焊部位,当覆盖不完全时就会影响缺陷检测的准确性.因此使用Beam Tool 5 软件进行检测模拟,从而确定探头距离堆焊层中心线的距离.首先进行焊件及堆焊层的三维建模,如图2(a)所示.然后利用软件模拟出探头距离堆焊层中心线的距离,即为实际检测时的探头到焊缝中心线的控制距离,整个堆焊区被PA探头扇形扫描全覆盖,如图2(b)所示,控制距离为20 mm,所以相控阵超声检测仪设置的步进偏移为20 mm.

图2 相控阵超声检测仪PA探头扇形扫描软件模拟

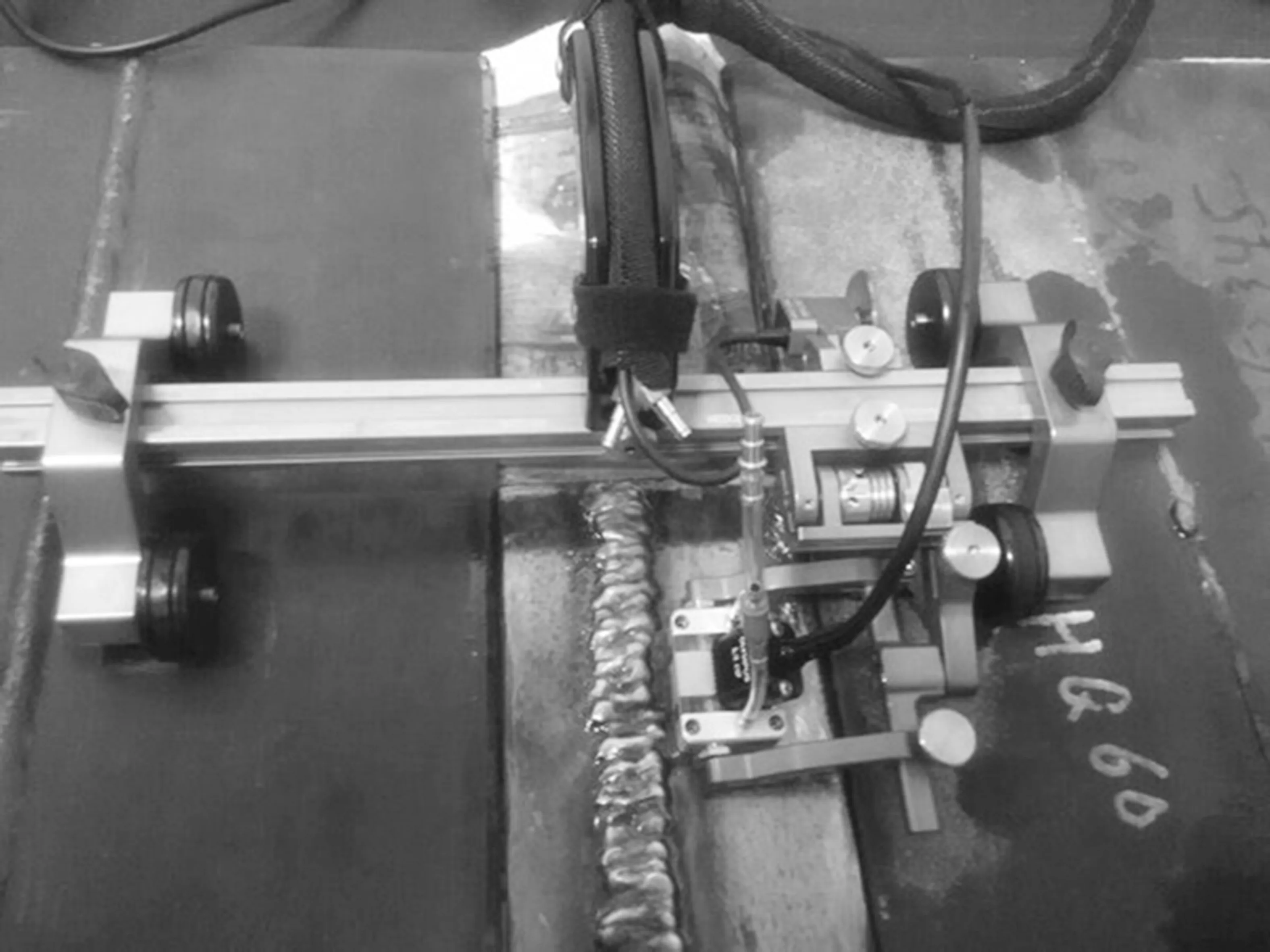

选择Olympus 5L16 A10P探头和SA10-N55S楔块,按照图3所示进行安装,且保证PA探头前端距离焊缝中心线的距离为20 mm.

图3 相控阵超声检测仪PA探头夹持及编码器装置

Ni60AA堆焊层的PA探头扇形扫查的检测结果如图4所示,对比不同工艺方案的试样,无超声波辅助时,熔覆层缺陷较多,且部分区域密集.随着超声波功率的增大,到300 W和550 W时,熔覆层内的缺陷逐步减少,且很少有聚集,直到超声功率增大到800 W时,熔覆层仅检测到很少的缺陷.

图4 Ni60AA堆焊层的PA探头扇形扫查的检测结果

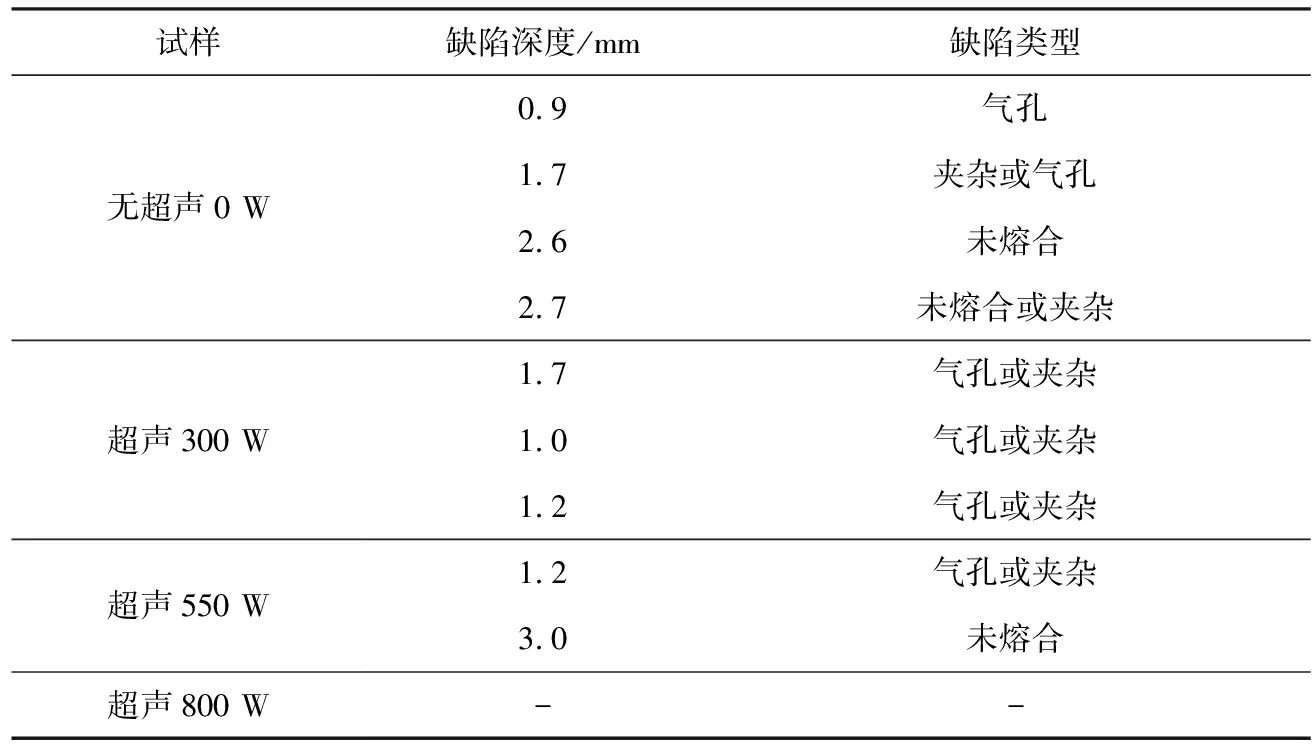

结合Tomo Tiew软件进行分析,得出4种工艺堆焊层的PA探头扇形扫查检测数据,如表2所示.无超声波辅助时缺陷最多,主要为气孔和未熔合的缺陷,而超声功率800 W时,就没有明显的缺陷.可见采用相控阵超声检测仪PA探头对堆焊层进行扇形扫查的检测是可行的,检出率很高,能直观地呈现缺陷的位置、类型、形状和尺寸.由此可知,在等离子堆焊时辅以超声波振动,有助于减少焊接缺陷,并且随着超声波功率的逐步增大,堆焊层的缺陷也随之逐渐消除,这对提高堆焊层的焊接质量具有很大的作用.

表2 4种工艺堆焊层的PA探头扇形扫查检测数据

2.2 相控阵超声检测仪TOFD探头检测

选择Olympus TOFD C543-SM探头和ST1-70L-IHS楔块,按照图5所示进行安装,且安装探头时保证两探头中心距离为40 mm.

图5 相控阵超声检测仪TOFD探头夹持及编码器装置

Ni60AA堆焊层的TOFD探头检测结果如图6所示,缺陷显示状况不是很明显,但是通过对比可以发现,随着超声功率的增大,超声检测的条纹由密集逐渐变为稀疏,分析缺陷显示不明显可能是堆焊层熔深较浅而导致的.TOFD探头属于一发一收双探头,通过Beam Tool软件模拟时发现,单道堆焊焊缝熔深的深浅将影响TOFD探头的检测.熔深较浅时,TOFD探头很难扫查到堆焊层和熔合线附近,这时不易检测出缺陷;当熔深增大,熔合线能部分扫查到,但堆焊层仍较难检测;当熔深较大时,熔合线部位可扫查完全,但堆焊层仍只能部分检测到.这样将会影响对堆焊层质量的判断,分析认为可以通过对基体表面全覆盖堆焊进行改善,提高检测效果.

图6 Ni60AA堆焊层的TOFD探头检测结果

2.3 相控阵超声检测仪直探头线性检测

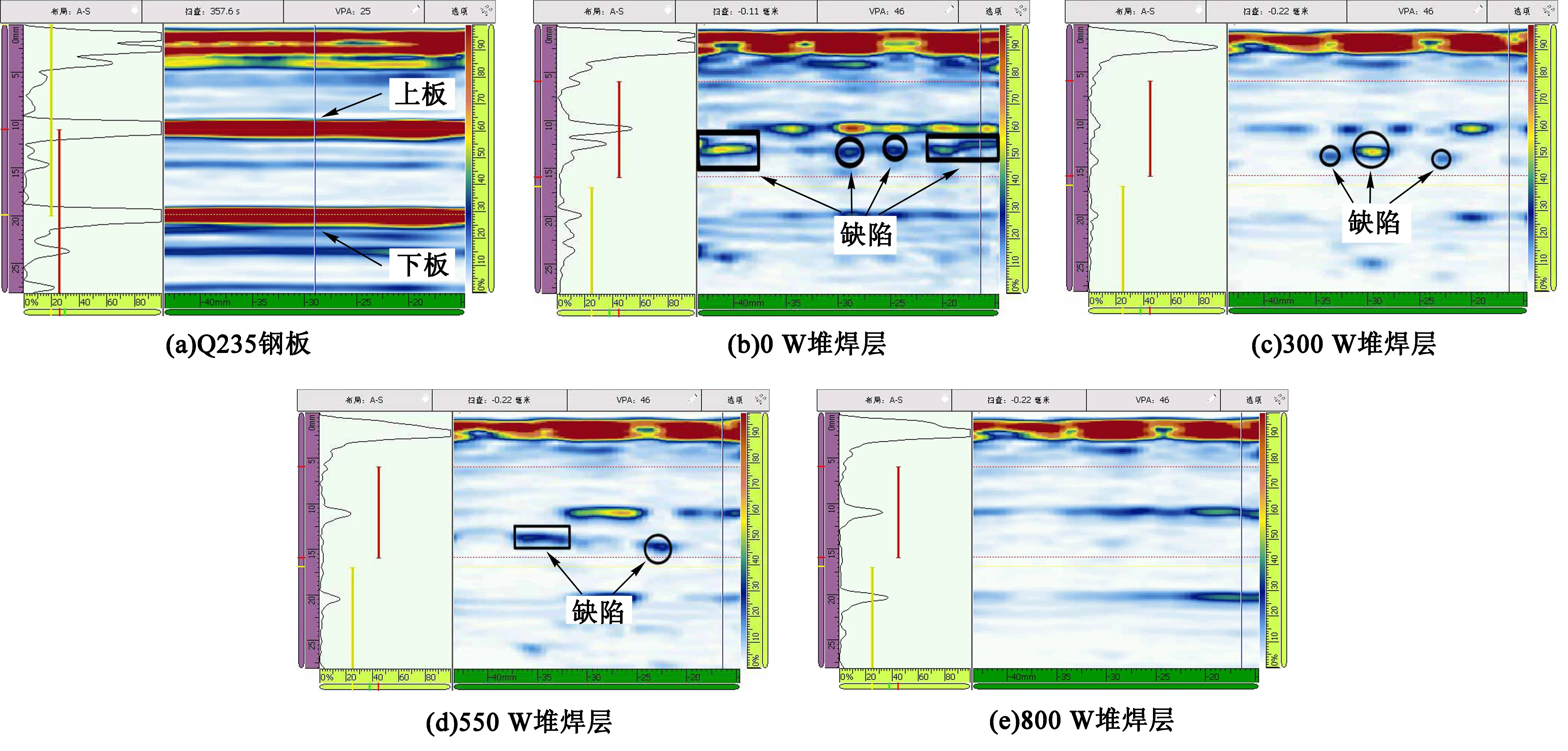

选择Olympus PA 5L 64 A12探头和SA12-OL楔块对堆焊层进行相控阵超声检测仪直探头线性检测,检测结果如图7所示.图7(a)为Q235钢板的直探头线性检测结果,B扫查图上可以看出基体钢板中未发现任何缺陷.图7(b)为未超声0W堆焊区域B扫查的检测结果,图中矩形线框处为焊接缺陷,沿阵列方向有一定长度且较为明显,判断为未熔合;圆形线框处的缺陷呈小的椭圆状,判断为气孔或夹杂.图7(c)为超声300 W堆焊区域B扫查的检测结果,图中有3处缺陷,中间一处体积稍大,两边的缺陷很小,可能是小的气孔或夹杂.图7(d)中,超声550 W堆焊区域中可见2处缺陷,初步判断为未熔合、气孔或夹杂.而当超声波功率增大到800 W时,在图7(e)中未发现明显缺陷,说明焊接质量很好.从以上分析可知,直探头线性扫查对堆焊层的检测是可行的,检出率很高,并且很直观地呈现出缺陷的位置、类型、形状和尺寸.另外,从各试样缺陷出现的区域上不难看出,施加超声波辅助后,随着超声功率的不断增大,堆焊试样出现的缺陷也由多变少,逐步消除.由此可以说明超声波辅助等离子弧堆焊对减少焊接缺陷,提高堆焊层质量有很大作用.

图7 Ni60AA堆焊层的直探头线性检测结果

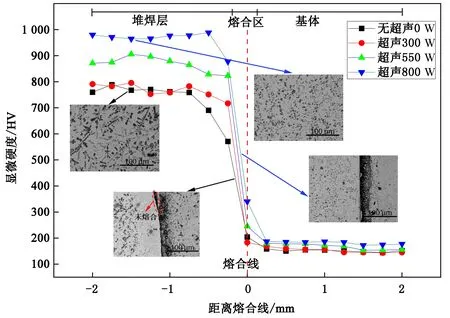

2.4 堆焊Ni60AA涂层的微观组织和显微硬度

在堆焊Ni60AA涂层的剖面,从外层向基体沿着直线每隔0.25 mm测量一次显微硬度,载荷4.9 N,保载时间15 s,不同超声功率下堆焊层到基体的显微硬度分布如图8所示.可以看出不同超声功率作用时,Ni60AA堆焊层的显微硬度均明显高于基体Q235钢,0 W无超声辅助作用时堆焊层的显微硬度最低,但也达到了759 HV以上,远高于基体母材的最高值187 HV.在堆焊层区域,显微硬度曲线基本为先上升后下降的规律,分析认为堆焊Ni60AA涂层的最外表层焊接时温度最高,元素烧损和挥发,软化现象导致硬度有所下降.堆焊层内部温度有所下降,硬度恢复少量提高,接近熔合区部位受钢基体元素扩散的影响硬度又有所下降,过渡到基体时硬度迅速降低.从无超声、超声300、550 直至800 W,堆焊层的平均硬度分别是钢基体硬度的5.07、5.09、5.26和5.36倍.由此可知,超声功率达到800 W时硬度提升最高.从图8中可明显看出,随着超声功率的增大,堆焊层、熔合区和基体的显微硬度均逐步提高.未超声时堆焊层的微观组织较为粗大,增强颗粒多为大的长条状和块状,且较为集中分布,而超声800 W堆焊层的微观组织则因超声振动产生细化晶粒的效果,组织明显细小,增强颗粒变为小的长条状和块状,且分散更为均匀,这样有助于硬度的提高[10].此外,从熔合区的微观组织图可看出,未超声时结合处存在小的未熔合缺陷,而超声800 W时则结合紧密,没有缺陷.这与前述相控阵超声检测的结果相符合.

图8 不同超声功率下堆焊层的显微硬度与微观组织

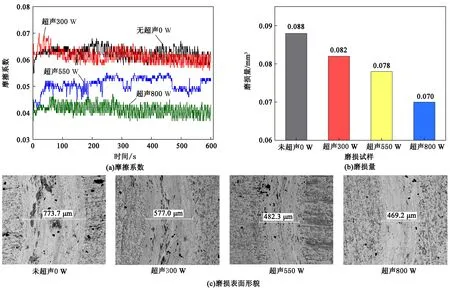

2.5 堆焊Ni60AA涂层的磨损特性和磨痕形貌

采用销盘式摩擦磨损试验机的磨损体积测量判定堆焊Ni60AA涂层的耐磨性.对磨副为陶瓷球,施加载荷100 N,转速500 r/min,旋转半径3 mm,试验时间10 min.从图9(a)摩擦系数图中可知,未超声和超声300 W时的摩擦系数分别为0.063和0.061,相差不大;而超声550 W时摩擦系数下降到0.052,超声800 W时更减小到0.038.分析认为超声辅助在等离子弧堆焊时有助于减小孔洞,细化晶粒,降低摩擦系数,提高耐磨性.从图9(b)的磨损量可得出,随着超声辅助作用的增强,堆焊层的体积磨损量由0.088 mm3不断减小到0.082、0.078、0.070 mm3,表面超声功率的增大有助于耐磨性的提高.同时,由图9(c)磨损表面形貌图也可判断出施加超声辅助后,圆弧形的磨痕宽度由773.7 μm迅速减小到577.0 μm,之后随着超声作用的增强逐步减小到482.3、469.2 μm.未超声时磨损表面撕裂严重,出现大量的犁沟,而施加超声辅助后撕裂现象明显减少,犁沟较浅,磨损情况相对较轻,表现出良好的耐磨性.

图9 不同超声功率堆焊层的耐磨性

3 结论

1)相控阵超声检测对堆焊层的缺陷检测检出率较高,比常规超声检测更加直观和形象,可以较为准确地标定出焊接缺陷的位置、类型、形状和尺寸.PA扇形扫描、直探头线性电子扫描更有利于对单道堆焊焊缝进行检测,而单道堆焊焊缝检测会受到熔深的影响,因此,TOFD探头检测时不容易检测出缺陷.

2)在Q235钢的表面采用超声辅助等离子弧堆焊的新工艺成功制备Ni60AA堆焊层,经相控阵超声检测仪的PA扇形扫描、TOFD探头扫描和直探头线性电子扫描3种方式检测,判定该工艺具有减少堆焊层的气孔和未焊透等缺陷的优点,有助于堆焊层的显微组织改善和综合性能的提高.

3)通过实验方式在堆焊位置取样,发现施加超声辅助后,随着超声功率的增大,超声波空化和声流的两大效应使得熔融的Ni60AA合金粉末和Q235钢基体混合的更加充分和均匀,相互间扩散完全,熔池中的气体和夹杂物更易排出,堆焊区组织更细小且分布均匀,显微硬度和耐磨性均得到大幅提高.特别是超声波功率增大到800 W时,未发现明显缺陷.