碳短纤柔性梳理装置的设计与试验

路明哲,陈 霞,丁士超,汪 军,王 姜,张玉泽

(1.东华大学,上海 201620;2.上海海关工业品与原材料检测技术中心,上海 200135)

0 引言

碳纤维作为一种新型无机纤维材料,具有高强高模、耐高温、耐腐蚀等优异性能。目前,碳纤维主要的应用方式是以长丝形式作为增强材料,与树脂、金属、陶瓷等复合,制造成先进复合材料[1]。随着碳纤维产业的发展和复合材料的广泛应用,废弃碳纤维不断增多,许多经过处理、从复合材料中回收的碳纤维长丝会变成短纤维[2]。但是,碳纤维却很少以短纤维的形式(简称“碳短纤”)被应用,特别是在传统纺纱领域中,这是由于碳纤维具有硬脆特性,难以梳理成条[3]。梳理和成条是影响纤维成纱质量的重要因素,改善碳短纤梳理时易断裂的问题,为碳短纤成条和纺纱提供基础,既能拓宽碳纤维的应用方式,又能推动废弃碳纤维回收再利用的发展。

笔者团队在前人的研究基础上,将柔性梳理的新理念应用到碳纤维梳理工序中,自主设计出简易的碳短纤梳理装置,改善了碳纤维在梳理过程中易碎、易断的问题,最大限度地减少碳纤维的损失,并将其安装于快速成条仪上,实现碳短纤的梳理成条,为碳短纤成纱提供基础。

1 碳纤维柔性梳理理念

由于碳纤维的石墨微晶结构沿纤维的轴向择优排列,使碳纤维沿纤维轴向有很好的强度和模量,但其径向强度和模量较弱;又因为现有生产工艺的不足,使碳纤维存在大量的裂纹、孔洞等缺陷,导致碳纤维的径向强度进一步减弱,因此碳纤维属于脆性材料[4]。传统梳理针布用材料,多为优质碳素钢或低合金钢[5],在梳理时会对碳短纤产生较大的压力、切削力和剪切力,使碳短纤发生较大形变而断裂。

梳理这类特殊的硬脆纤维,可以采用柔性梳理理念。传统棉纺中的柔性梳理,是采用改良的钢制梳理针布实现梳理质量的高效提升[6-7]。但碳纤维的柔性梳理是指用模量和刚度较小的软毛材料,如尼龙、涤纶等,对碳纤维进行梳理。由于软毛材料的抗弯曲形变能力较弱,与碳短纤接触时,二者均会产生形变,可减小软毛材料对碳短纤的压力。

2 简易柔性梳理装置的设计

结合传统梳理机的机构组成,可分析出碳短纤柔性梳理装置应具备的要素,即:有控制喂入纤维量和有握持作用的喂入装置、起梳理作用的分梳机构和剥离纤维的剥离齿[8]。

2.1 喂入装置

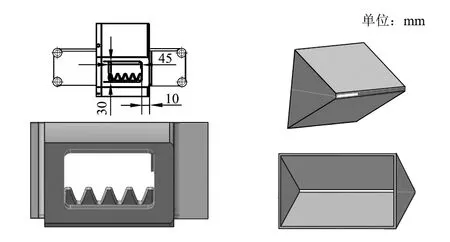

如图1所示,柔性梳理喂入装置的钳口形状为楔形体,喂入口长度为55 mm、宽度为2 mm,组装口长度为45 mm、宽度为30 mm。喂入口能够将纤维喂入软毛中,较窄的喂入口能有效控制纤维喂入量和握持纤维的作用,能保证均匀的喂入量和较稳定的纤维形态。

图1 喂入装置的设计图和效果图

2.2 分梳机构

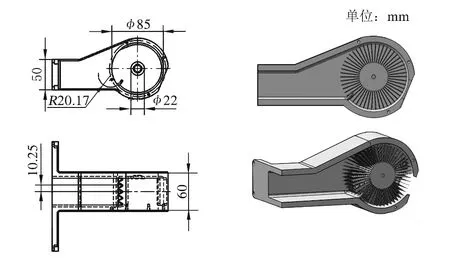

分梳机构由软毛片刷和转轴组成,见图2。分梳区域直径为85 mm、宽度为60 mm,软毛分梳辊直径为80 mm、宽度为55 mm,能够容纳棉型或中长型纤维。由于纤维集合体中,各根碳纤维的状态不同,且喂入被握持的时间有一定差异,故各根碳纤维的运动存在不同步性。当被握持的碳纤维集合体被送入分梳区时,高速转动的软毛片刷对集合体前部分的纤维进行拨动分梳,并带动这些不同状态的碳纤维通过高速的切向运动向剥离齿转移,从而消除其与后部纤维的联系。由于状态不同,同一区域内的各根碳纤维在高速运动时,受到的作用力和运动方向的加速度不一致,致使碳纤维间的距离随转动增大,实现了一定程度的分梳效果;同时,在离心力和气流的共同作用下,原料中的杂质也会与纤维分离。

图2 分梳机构的设计图和效果图

2.3 剥离齿

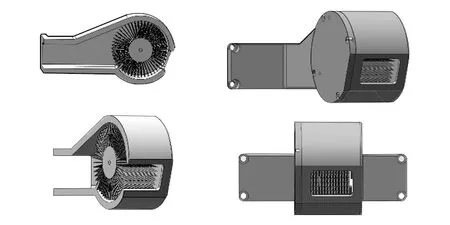

剥离齿位于分梳区出口下沿,见图3。

图3 剥离齿的设计图和效果图

由于碳纤维直径较小,而且软毛片刷的软毛之间存在一定的间隙,会有部分碳短纤存留在间隙中,故需要设计合适的剥离齿对存留在软毛间隙中的碳短纤进行剥离,同时配合气流,将碳短纤剥离并送入输纤通道,进行后续的伸直、松解和成条。剥离齿略微上扬,便于插入软毛片刷的间隙之中;剥离齿齿尖圆润光滑,以减少对碳纤维的损伤。

柔性梳理装置的装配效果,见图4。

图4 柔性梳理装置的装配效果图

3 简易柔性梳理装置的安装

3.1 软毛刷材料的选择

柔性梳理区别于传统梳理的关键在于梳理针布为软毛材料。软毛材料需要具有一定的弹性和耐磨性,既要保证长时间梳理,又要不易发生变形。软毛的直径要适当大于碳短纤,软毛直径过小无法保证分梳效果,且软毛间隙过多,会与碳短纤发生缠绕;直径过大则梳理时会对碳纤维产生过大的负荷,加大碳短纤的断裂。

目前,软毛片刷的主要材料为天然毛料和人造纤维丝两类。天然毛料包括猪鬃毛、马毛和羊毛等,猪鬃毛和马毛直径大、硬度大,而羊毛弹性较差,均不适合梳理碳纤维。人造纤维丝主要包括尼龙、涤纶、PVC和PP等,一般直径较小、更为柔软,比较适合作为梳理脆性材料的毛刷。因尼龙丝的硬度、弹性和耐磨性优于其他材料,故选择尼龙丝作为简易柔性梳理装置的毛刷材料进行试验。

3.2 梳理装置的制作

利用SolidWorks软件对简易柔性梳理装置壳体和转轴等部件建模,选择树脂材料通过3D打印技术直接制作出来。

树脂材料强度高、通用性强,较为坚硬耐用,且表面光滑,能够减少碳纤维因装置内壁摩擦引起的损伤、断裂;树脂材料较为轻便,适于试验研究以及后续装置的安装和改进。

3.3 梳理装置的安装

由张玉泽等人设计的试验用快速成条仪,借鉴了转杯纺纱器的结构特点和成纱原理,利用超大直径转杯高速旋转产生的离心力,使纤维凝聚并合成条[9],能够解决碳短纤刚度大、难以抱合凝聚的问题。因此,团队研究决定通过快速成条仪将纤维原料直接制成纤维条子,简化了复杂的梳理成条工序,减少了对纤维的损伤。

快速成条仪作为试验用设备,用量极少,能解决原料数量和制备条件有限、无需大量试纺问题;其转杯周长为1000 mm,能够进行条子定量定长的研究,基本可以满足碳短纤可纺性研究的需要。此外,快速成条仪在输纤通道与分梳辊之间设计有观测纤维分梳情况的窗口,可以将简易柔性梳理装置安装于观测窗口,既不影响原有分梳辊的功能,又可以利用设备的负压气流将喂入的碳短纤引入输纤通道,使纤维进一步分离与伸直。在试纺条子的试验中,采用纤维快速成条仪替换传统工序中的开清棉机和梳棉机,实现对碳短纤的梳理和成条。

简易装置的软毛片刷转动由手钻控制。手钻的转速控制比较方便,且可变转速区间是连续的,最大转速为1500 r/min。试验时,转速过高会使软毛片刷离心力变大,从而导致在接触碳短纤时产生的压力和切削力变大,加重对碳短纤的损伤;转速过低则不能保证良好的梳理效果,故手钻转速须合理。手钻安装效果见图5。

图5 手钻安装效果

4 梳理成条试验

通过装有简易柔性梳理装置的成条仪,对碳短纤进行梳理成条的试纺试验。由于目前碳纤维多以长丝束的形式应用,所以试验需将碳纤维长丝束进行切断,以得到试验所需的碳短纤原料,同时也能模拟经过回收处理技术而被切断的废弃碳纤维。

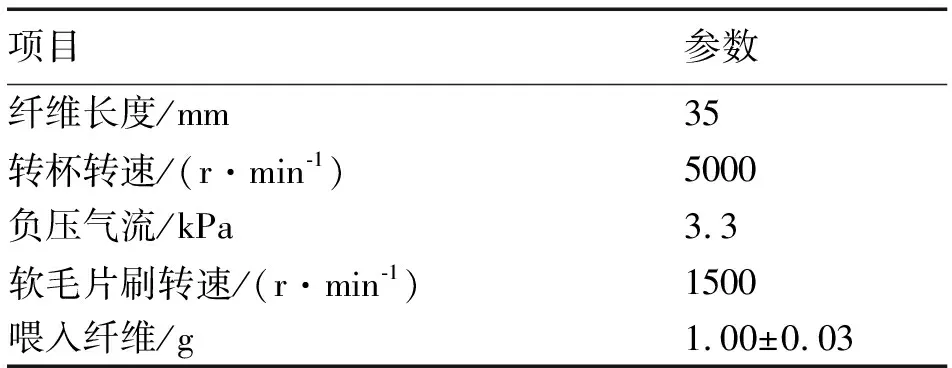

试验选用东邦24K碳纤维长丝,处理得到的碳短纤原料杂质很少,基本无需除杂;径向排列紧密有序,仅需对其进行一定程度的横向开松。简易柔性梳理装置梳理成条试验工艺参数见表1。

表1 柔性梳理成条试验的工艺参数

试验选择条子的制成率和15 mm短纤率作为评价条子质量的参考指标,以对比不同梳理方式对碳短纤梳理成条质量的影响。

条子制成率指经过快速成条仪制成的单根条子质量与单次喂入碳短纤原料质量之比。15 mm短纤率,为条子中纤维长度小于15 mm的碳短纤含量。在实际测试中,将单根条子均分为5段,从每段中随机抽取200根碳纤维,进行长度统计。试验共测试5根条子,通过25组样本的数据计算出单根条子的15 mm短纤率的均值,以减小误差。测试结果见表2和表3。

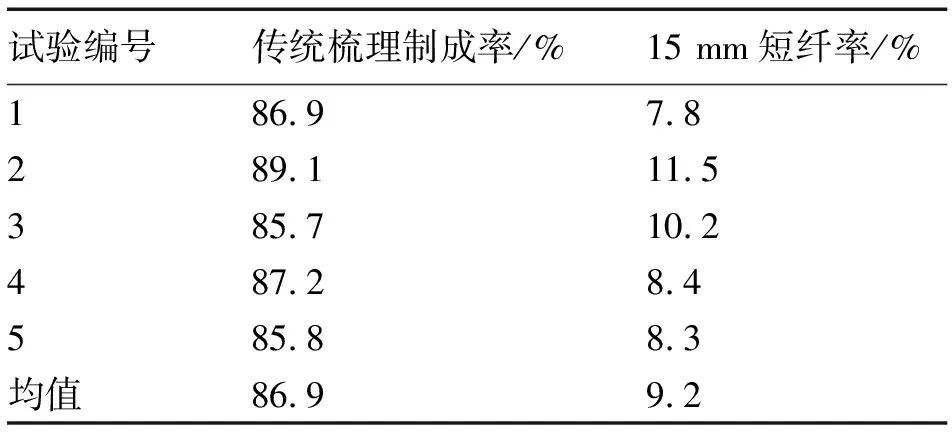

表2 传统梳理条子制成率与15 mm短纤率测试结果

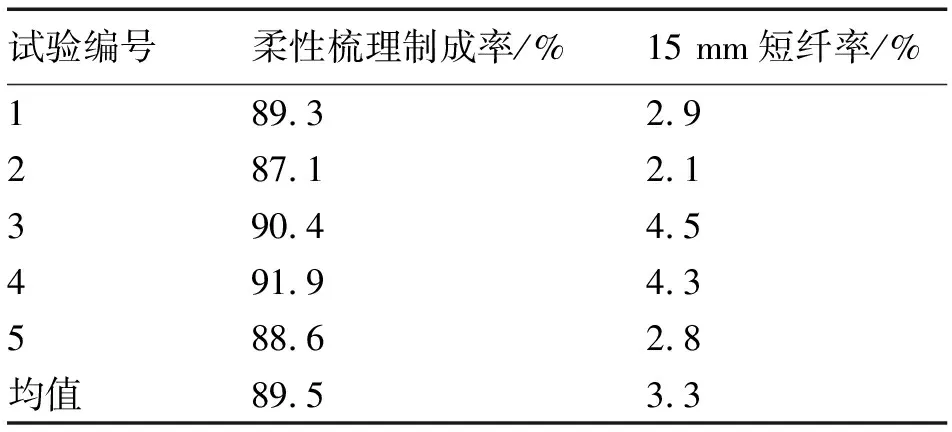

由表2和表3可得出,简易柔性梳理装置的条子制成率略高于传统梳理的条子制成率,而条子的15 mm短纤率较传统梳理有大幅度降低,说明柔性梳理装置对碳短纤的损伤作用较小,能够改善梳理成条中碳短纤的断裂情况,提高碳短纤生条的质量。

表3 柔性梳理条子制成率与15 mm短纤率测试结果

5 结语

笔者团队结合前人对碳纤维的硬脆特性和纤维梳理的相关研究,设计出简易碳短纤柔性梳理装置,并选择软毛片刷材料将柔性梳理的理念应用到碳纤维的梳理工序中,将柔性梳理装置安装在快速成条仪上,完成碳短纤的梳理成条。

柔性梳理理念适用于碳短纤的梳理,能够改善梳理成条中碳短纤的断裂问题,减少了碳短纤的损失。高质量的碳短纤条子能够为后续开发碳短纤纱线奠定基础,也为可回收的碳短纤提供了再利用的途径。