热镀锌汽车板涂装气孔缺陷成因分析

张军,金鑫焱,钱洪卫

(1.宝钢湛江钢铁有限公司,广东 湛江 524000;2.宝山钢铁股份有限公司冷轧厂,上海 201900;3.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201900)

涂装是汽车车身制造的重要工艺环节之一,漆膜不仅为车身提供了优良的外观,同时也是车身的重要防腐手段[1]。漆膜缩孔、气孔、气泡、针孔等点缺陷是汽车涂装常见的缺陷,这些缺陷不仅直接损害了车身的外观质量、增加了制造成本,而且还会降低车身的局部防腐性能,因此预防和解决各类涂装缺陷对汽车生产至关重要[2],而这些缺陷产生的原因主要包括涂装工艺、涂料及车身材料等三个方面[3-12]。

随着涂装工艺由3C2B(三涂两烘)向3C1B、2C1B工艺发展,涂装对汽车外板表面质量的要求越来越高。本文针对一种漆膜涂装烘烤后出现气孔缺陷问题,通过逐层分析,找出导致该缺陷的根本原因。

1 试验材料及方法

试验材料选取屈服强度为260 MPa的热镀纯锌BH钢,钢板化学成分如表1所示,锌层厚度为60 g/m2(单面)。取300 mm×300 mm的样板在某车厂随车进行涂装挂片,涂装采用3C1B工艺,即在电泳层表面涂上中涂层、底漆、清漆后进行烘干。涂装烘烤后的表面可见数量较多、尺寸小于0.5 mm的小黑点,涂装气孔缺陷宏观形貌见图1。

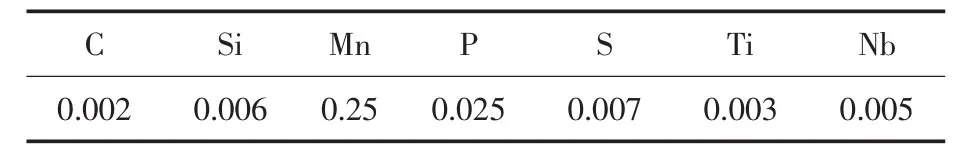

表1 钢板化学成分(质量分数)Table 1 Chemical Compositions in Steel Sheets (Mass Fraction) %

图1 涂装气孔缺陷宏观形貌Fig.1 Macroscopic Morphology of Porosity Defects in Sheets after Coating

采用Olympus LEXT OLS4100三维激光共聚焦显微镜测量漆膜表面气孔缺陷的三维轮廓。标记缺陷位置后,将试样浸泡在浓硫酸中剥离漆膜,使用Zeiss EVO 25扫描电镜观察漆膜剥离后的锌层表面形貌。使用添加缓蚀剂的10%盐酸进一步溶掉锌层,露出锌层下方的基板,使用扫描电镜观察基板表面形貌。沿着点缺陷边缘精密切割后,采用热镶的方法制备截面金相,磨到接近点缺陷中心位置后进行抛光,在扫描电镜下观察截面形貌特征。

2 试验结果与分析

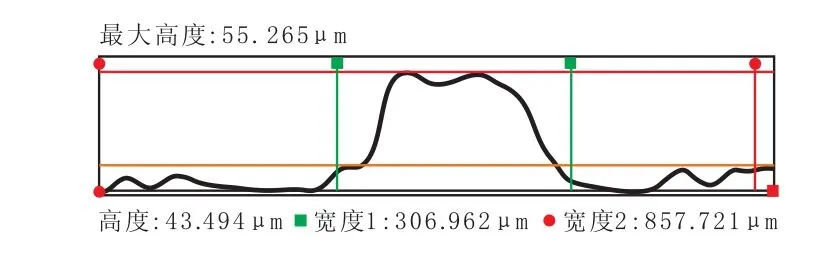

共计测量了15个气孔缺陷的表面轮廓,典型气孔缺陷的表面三维轮廓和二维轮廓分别如图2、图3所示。所有气孔缺陷均为凸起,有的点缺陷中心有凹陷,点缺陷比周围漆膜高约20~50 μm,直径约为 200~300 μm。

图3 典型气孔缺陷的表面二维轮廓Fig.3 2D Surface Profile of Typical Porosity Defects

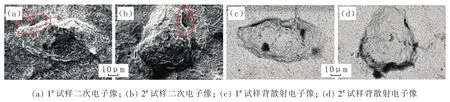

使用浓硫酸将试样表面的漆膜剥离,对其中26个标记点缺陷下方的镀层表面进行形貌观察和轮廓检测,发现其中有9个点缺陷的镀层表面有凸起,典型气孔缺陷漆膜剥离后的锌层表面形貌如图4所示。

图4 典型气孔缺陷漆膜剥离后的锌层表面形貌Fig.4 Surface Morphology of Zinc Layer after Peeling of Typical Porosity Defects on Surface of Paint Films

锌层表面的凸起位于标记的气孔缺陷的正下方,长宽尺寸约为 50~100 μm,高度约为 8~16 μm,约为漆膜表面点缺陷尺寸的1/3~1/2。二次电子像显示凸起位置与周围表面微观形貌相似,且背散射像显示凸起位置和周围的衬度也相同,因此判断凸起位置的表面和周围正常位置都有锌层覆盖。锌层凸起位置未发现Fe、Al或O含量较高的颗粒,可排除锌灰、锌渣或者露铁缺陷。在图4(a)、4(b)中箭头所指的位置,局部发现凸起位置边缘锌层有微小裂纹,推测该裂纹可能是烘烤时凸起下方的膨胀气体溢出的通道。

两个试样气孔缺陷溶锌后的基板表面形貌如图5所示,在与镀层表面凸起一一对应的位置,发现基板表面存在微小翘皮,且翘皮的大小及轮廓与图4中所示的凸起一致。翘皮整体呈拱起的形状,与镀层表面凸起的特征也相符,推测翘皮下方为空腔。在图中虚线所示位置,小翘皮的一部分与基体相连,而在其它位置,小翘皮与基板分离。根据翘皮的形状判断,图中圆形标记位置的翘皮边缘呈现出上翻痕迹,判断可能分别对应图 4(a)和图 4(b)中标记的镀层裂纹位置。

图5 两个气孔缺陷溶锌后的基板表面形貌,Fig.5 Surface Morphology of Substrate after Zinc Dissolving of Two Porosity Defects

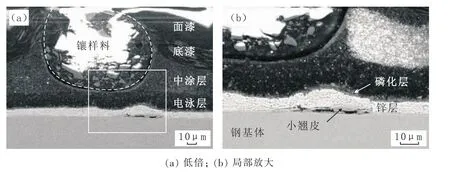

典型气孔缺陷截面金相如图6所示,截面上观察到贯穿中涂层、底漆和清漆的孔洞。该孔洞的轮廓如图中虚线所示,呈现倒“Ω”形状,中部最宽的位置约130 μm。由于采用了热镶的方法制备截面金相,镶样过程中有较高的压力,推测孔洞内填满的镶样料是在镶样时进入的。在该孔洞下方发现了基板表面的小翘皮,翘皮上方覆盖有完整的锌层,锌层表面有一层连续的磷化层。翘皮上方的锌层略有鼓起,约比周围锌层高5 μm。上述高度差低于锌层表面检测到的8~16 μm的凸起高度,推测也是因为热镶样时的压力,将烘烤时形成的小翘皮下方的空腔压实的缘故。另外,基板表面小翘皮的位置并不在漆膜中孔洞的正下方,这可能和气体溢出时的位置有关。

图6 气孔缺陷截面金相Fig.6 Metallurgical Structure in Cross Section of Porosity Defects

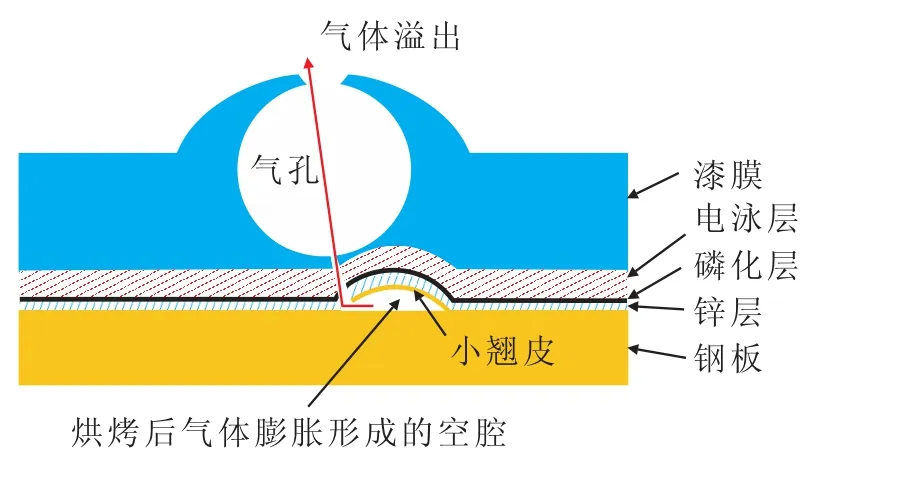

根据以上逐层分析和截面金相的结果,可以确定该气孔缺陷是由热镀锌钢基板表面的小翘皮引起的。基板表面的小翘皮在热浸镀时被锌层完全覆盖,并未形成漏镀缺陷。但是小翘皮和基板之间存在残留的轧制油等易挥发的物质,在涂漆烘烤后体积会膨胀,当膨胀到一定程度后,会突破锌层的束缚喷发出来,最终在漆膜中形成气孔缺陷。该气孔缺陷形成机理示意图如图7所示。

图7 气孔缺陷形成机理示意图Fig.7 Schematic Diagram for Formation Mechanism of Porosity Defects

该气孔缺陷的特殊之处在于,引起缺陷的原因是已被镀锌层覆盖的基板表面缺陷。它不同于锌灰、锌渣等镀层表面点缺陷对涂装质量的影响,即使对镀层表面进行油石打磨,也无法消除。另外,这种缺陷在烘烤后才表现出来,特别是在3C1B工艺下表现的更突出。若使用3C2B工艺,则在中涂层烘烤后,翘皮下方的气体可能有机会充分溢出,从而在涂完底漆和清漆后的第二道烘烤中不再有气体溢出。

为消除该气孔缺陷,需要对生产热镀锌钢板的来料表面质量进行严格管控,确保轧硬板表面无小翘皮。控制基板小翘皮需要从一贯制工艺进行改进,主要包括控制成分中的P含量,添加B元素,控制热轧板坯高温加热时间或加热炉初段的加热速率,弱化酸轧工序的酸洗效果等工艺调整来加以改善。通过一贯制工艺改进,某生产线因轧硬板基体小翘皮导致的缺陷降级率由2.3%降至0.1%以下,改善效果显著。

3 结论

采用逐层分析和截面金相的方法,研究了一种3C1B涂装工艺生产的热镀锌外板漆膜表面的涂装气孔缺陷。

(1)该气孔缺陷在漆膜表面表现为凸起,其内部存在空腔,下方镀层完整,对应位置表面存在鼓包,鼓包下方存在轮廓相似的微小翘皮。

(2)基板表面的小翘皮缺陷虽然在热镀锌生产时被锌层完全覆盖,在3C1B涂装工艺烘烤后,翘皮下方残留的易挥发物质的膨胀和溢出导致了在漆膜表面形成气孔缺陷。通过采取一贯制工艺,因轧硬板基体小翘皮导致的缺陷降级率由2.3%降至0.1%以下,改善效果显著。