机器人切割钢管轨迹规划研究

周 超 赵 静 曹宇航 朱 炜 张 颖 郑军平 刘 芳 黄 海

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

近年来,由于重工业飞速发展的需求和国内外先进技术的引进,我国的切割技术在新工艺的开发方面有了突破性发展。从手工切割到专用锯机,从人工控制到自动化锯机,半自动化和自动化的切割技术替代了部分机械加工,不仅提高了工作效率,也提高了金属材料的成材率。但在逐渐解放人类双手的同时,也面临许多的挑战。目前,在现有的切割方式中,如气体火焰切割、激光切割、等离子切割等,绝大部分仅适用于切割平板型板材,对于钢管管体切割完成钢管取样,国内尚未有相关技术设备。

传统方式的钢管取样是先由现场工人用粉笔绘制取样形状,再使用手工燃气割具进行手工切割。这种切割方式不但切割质量不稳定,且劳动强度大,安全风险高,违背了企业精益生产的管理理念。随着机器人技术的不断成熟,传统的制造业也发生了巨大变革,工业机器人必将替代人力劳动。本文提出了工业机器人取代传统的人工方式,研究工业机器人携带割具实现钢管自动切割,精准地完成取样工作,通过机器人切割提高了钢管取样质量,降低了人员劳动强度,避免了危险作业,推动了企业精益生产的管理水平。

1 研究方案

根据石油天然气工业、管线输送系统用钢管标准,通过研究工业机器人实现螺旋埋弧焊钢管试样的自动取样。本文的研究方案的主要内容是在LabVIEW 开发环境下编写JBI程序从而实现对不同管径进行焊缝取样切割、母材1/2 取样切割及母材1/4 取样切割的上位机控制,工业机器人和其配套的控制柜通过上位机JBI 程序完成规定切割动作;针对不同规格的钢管,完成激光轮廓仪用户坐标系的建立,通过数据变送和采集系统测量割具距离钢管表面的距离,完成钢管切割。

1.1 实验工具

1.1.1 工业机器人

本文使用安全机器人为研究对象,型号为MOTOMANES165N,机械结构为垂直多关节型、6 个自由度,驱动方式为全伺服电机驱动,每个轴都由伺服电机驱动,轴上安装转角编码器,可随时检测到每轴的运动位置,使其不但工作精度高,且灵巧。搭配使用的新型控制柜NX100,有令人置信的快速处理速度,有助于节省空间,帮助机器人规划路径,使得机器人能实现最优的处理能力。

通过人机交互,操控机器人在其活动范围内携带割具对不同规格的钢管进行切割取样。

1.1.2 辅助工具

在切割工艺中,割具作为辅助工具扮演着不可或缺的角色。本文使用GCE 火焰割具,通过天然气和丙烷作为燃烧气体,氧气为助燃气体,自动点火完成切割,考虑到实际切割过程中,割具倾斜角度过大,会发生熔化钢水溅落或滴落在割具割嘴处的情况,因此在设计编写JBI 程序时规避了相关问题。

激光轮廓仪可以对钢管轮廓、尺寸、位移量进行快速精准的测量与检验,本文使用的是德国米铱LT2900-50 型轮廓仪,通过轮廓仪建立相对应的用户坐标系,通过数据变送和采集系统精准测量割具距离钢管表面的距离,保证了取样的精准切割。

通过工控机将配套相应的软件提供两个工作网口,一端用于连接工业机器人,另一端用于轮廓仪的连接。

1.2 系统软件

1.2.1 LabVIEW

LabVIEW 作为一种程序开发环境,使用图像化编辑语言,产生框图形式的程序,是NI 设计平台的核心。本文研究使用Labview2016 软件开发环境。

1.2.2 MOTOCOM32

Motocom32 是用于在个人计算机和Yaskawa 工业机器人控制柜(DX200、DX100、FS100、NS100 等型号)之间进行数据传输的软件开发包(Software Development Kit,SDK)或者软件组件,其作用是通过RS232 线缆或者以太网线将个人计算机与Yaskawa 工业机器人连接起来,可以实现二者机器人指令文件(JOB 文件)的相互传输、控制指令的传送(机器人启停等)、I/O 信号读写、离线编程等。本文将安川机器人、MOTOCOM32 机器人控制软件(动态链接库),集成到LabVIEW 中,使程序开发更为便利。

2 研究内容

在LabVIEW 开发环境下编写JBI 程序从而实现对不同管径进行焊缝取样切割、母材1/2 取样切割及母材1/4 取样切割的上位机控制,通过安川机器人及其配套的MOTOCOM32软件,实现机器人轨迹规划。

2.1 母材1/2 取样轨迹规划

根据母材1/2 取样切割的实际需要,以钢管的最高点为基准,编写试验了单个方向一块拉伸样取样切割的轨迹规划与验证。旋转1/2 板宽处的螺旋线到达一个指定的位置;以钢管的最高点为基准,制机器人在管端向机器人X 方向前进一段距离,控制机器人在Y 方向旋转一定的角度;沿钢管轴向X 方向后退母材拉伸样轴向尺寸,沿Y 方向反向旋转一定的角度,即母材拉伸样轴向尺寸对应的圆心角;沿钢管轴向X 方向前进母材拉伸样轴向尺寸,完成一块母材拉伸样的切割;

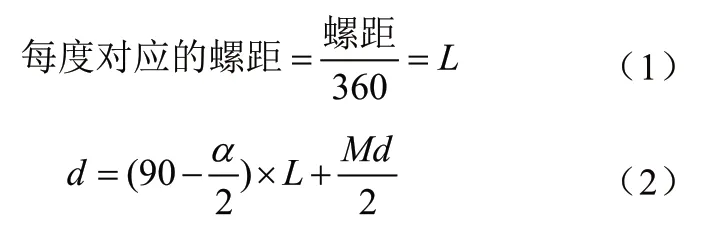

1/2 取样切割是根据1/2 轴向尺寸计算对应的圆心角,保证样件的中心点处于板宽1/2 螺旋线上,再计算从管端到达切割点的距离,计算公式如式(1)~式(2)所示:

式中,d为管端距离切割起始点的距离;a为1/2 样对应的圆心角;L为每度对应的螺距;Md为1/2 样的轴向尺寸。

2.2 母材1/4 取样轨迹规划

母材1/4 样分为3 种,分别为两块DWTT 样,一块化学分析样和一块冲击样。与1/2 切割方法类似,只是需要控制4 块母材1/4 的中心点在板宽的1/4 的同一条螺旋线上。以钢管最高点为基准,左右两侧各切割一块DWTT 样,右侧再切割一块化学分析样,左侧再切割一块冲击样;先旋转1/4 板宽处的螺旋线到达一个指定的位置,即其螺旋线在管端的出发点在9 点钟方向;程序中计算好四块样件的各类参数,以切割1/2 样的切割方法,连续切割4 块样品,完成切割;

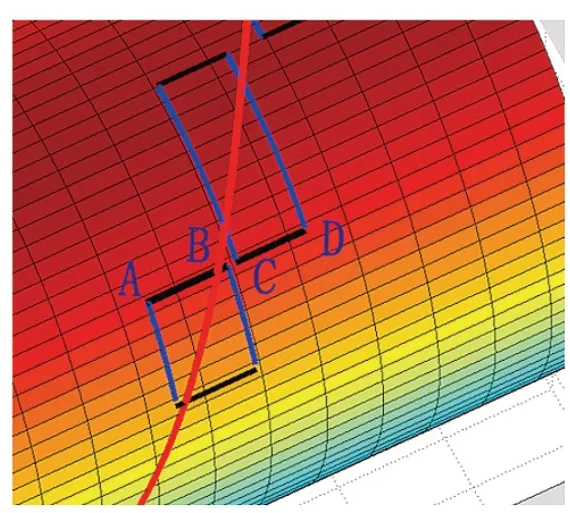

其计算管端到切割起始点距离的方法与1/2 取样相同。由于要求两个连续样品的中心点在板宽1/4 处的螺旋线上,而由于管径及螺距不同,取样尺寸基本不变,因此会出现两种情况,如图1及图2所示。在上位机编写程序中充分考虑,并判断两种情况的设定。

图1 第1种情况下的1/4取样示意图

图2 第2种情况下的1/4取样示意图

2.3 焊缝取样

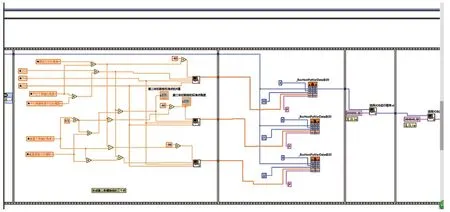

焊缝样一共需要取5 种共计7 块样,即弯曲样(2 块)、拉伸样、冲击样(2 块)、金相样和化学分析样。由于切割轨迹只有焊缝平行和焊缝垂直,而两者均为螺旋线。因此,必须完成螺旋线的轨迹规划。规划机器人在焊缝运动时处于用户坐标系3 个方向坐标位置;规划机器人根据焊缝打磨轨迹控制机器人按照规划位置运动;保证运动轨迹与螺旋焊缝为同心螺旋线;根据规划螺旋线设计机器人上位机程序,依次完成切割。图3为焊缝取样的部分程序图。

图3 焊缝切割取样的部分程序

3 研究结果

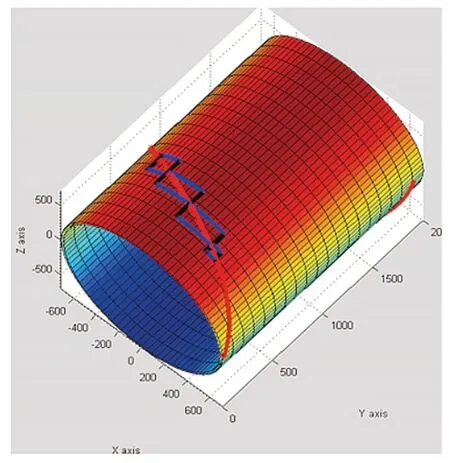

根据不同参数和不同口径的钢管模拟了机器人运动的轨迹规划,通过设计4 套MATLAB 计算程序确定钢管的参数并记录切割过程,为轨迹提供数学计算方面的理论支持。编写上位机程序应用于机器人,依次进行1/2 取样、1/4 取样、焊缝取样的现场实验。实验证明,机器人可以完成钢管取样操作。

4 结语

目前,项目实验已经取得成功,实现了通过机器人实现取样的连续切割,切割的截面质量明显优于人工切割的截面质量,机器人取样可替代传统的人工取样方式。但未来还有许多工程和生产现场的实际问题需要解决。在后续研究中,要注重工艺与轨迹的融合,考虑多种切割方式,优化改进算法,使其能真正应用于生产车间,发挥出更大的价值。