63 t通用桥式起重机端梁开裂机理与对策研究

冯 俊 罗会信 党 章 张正本 徐卫文

1武汉钢铁有限公司 武汉 430000 2武汉科技大学 武汉 430000

0 引言

某钢厂63 t通用桥式起重机于2006年建成投入生产,2014年因生产工艺条件改变由厂房北侧拆解并安装至厂房南侧,2018年4个角主梁与端梁连接销轴上方附近内外均出现不同程度的裂纹,临时采取了焊接加固措施。近期此处裂纹开始出现重复萌生并发展较快,尤其以东北角裂纹最为严重,长度已超过端梁连接销轴中心线,并有一度延伸至端梁腹板车轮处的趋势,急需对裂纹开裂机理进行分析,并制定针对性的加固方案。

1 几何测试

1.1 起重机车轮直线度

采用激光直线仪对车轮直线度进行测量,西北角车轮、西南角车轮、东北角车轮与轨道中心线的偏差值测量结果分别为1.5 mm、3.5 mm、8.5 mm、0.5 mm。

1.2 车体方框

采用激光直线仪和激光水准仪对车轮直线度进行测量,测量结果如表1所示。

表1 车体方框测量结果 mm

1.3 几何测试结果分析

根据GB/T 14405—2011《通用桥式起重机》规定,带轮缘车轮水平偏斜ΔF应满足GB/T 10183.1—2018《起重机 车轮及大车和小车轨道公差 第1部分:总则》中规定的2级公差,即满足0.4e以内,e为2个车轮轴线之间或台车之间的中心距,本起重机相邻车轮中心距为2.25 m,端梁中心距为4.5 m。由表1可知,东、西端梁相邻2车轮或端梁间车轮水平偏斜量超出规范要求。

在方框测量中,GB/T 14405—2011《通用桥式起重机》中规定,带轮缘车轮中心之间的跨度公差A≤f5.5 mm,桥架及双梁门架对角线差≤5 mm。本次测得南主梁跨度偏差值为12.5 mm,超出跨度允许偏差值,南北主梁跨度相对差为11 mm,超出偏差范围内;对角线相对差为23 mm,大于规定值5 mm。由此可见,该起重机的大车方框不合格。

2 应力测试

2.1 应力测试目的

应力测试主要用于了解端梁金属结构的工作特性和应力水平,找出起重机实际运行过程中的力能参数分布和应力状况,进一步研究引起现场疲劳形式破坏的根本原因,以便制定有针对性的结构加固方案。结合数值仿真理论计算,为该起重机的安全性评估和整改提供依据,最终提高易疲劳区域的抗疲劳能力。本次测试采用无线动态应力测试方式,测试工况为现场实际工作状态。

2.2 应力测试部位

为了获取东、西端梁各危险部位的应力状况,选取东北、东南端梁外腹板与中间端梁连接上横筋板根部(裂纹起源区域)布置应变花测点;选取4个端梁外腹板中部靠近大筋板(销轴端)布置横向单片;选取中间端梁外腹板中部布置横向单片;选取东中间端梁上卡板(内腹板侧)侧面布置横向单片,西中间端梁上卡板侧面布置4个横向单片(内、外腹板各2个);选取南主梁跨中上盖板布置沿跨度方向单片;选取西北端梁上盖板(与北主梁连接处)布置南北方西单片。

2.3 应力测试结果

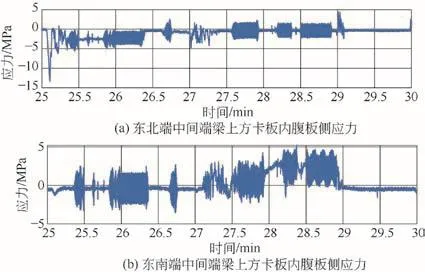

如图1所示,经测试可知东北平衡端梁与中间端梁连接区域应力整体水平较高,达到或接近材料屈服极限,主起升运行及小车运行对该区域应力无影响,大车运行尤其是大车启动作用时对该区域影响较大,单次工况循环应力变化幅值4次超过50 MPa,最大差值为117.6 MPa。同时,大车运行过程前后测点的受力状态发生变化,表明大车运行过程会改变端梁的受力状态。

图1 东北端梁连接应变花最大主应力历程曲线

由测试结果可知,东南平衡端梁与中间端梁连接区域应力整体水平较东北端梁相应区域要小很多,主起升运行及小车运行对该区域应力无影响,大车运行尤其是大车启动作用时对该区域有一定影响,单次工况循环应力变化幅值最大差值为44 MPa。

结合现场几何测试结果,东北测点下方的大车车轮轴线偏斜(-8.5 mm)程度较东南测点(-0.5 mm)下方车轮严重很多,且现场端梁外腹板变形严重,大车车轮磨损严重,表明该起重机啃轨现象比较严重。

2.4 应力测试结果分析

现场应力测试结果表明,该起重机在运行过程中承受的外载荷作用力较小,桥架主梁金属结构承受的应力水平较低,且起重机在起吊重物过程中应力幅值变化较小。由于桥架结构及端梁变形严重,大车运行过程中产生较大的附加侧向力,使端梁结构在垂向平面内承受2个方向的复杂弯曲作用,此作用载荷在各端梁与中间端梁连接水平筋板尖端部位(应力突变部位,水平刚度突变部位)得到明显放大。根据某随机工况循环下的实测结果,东北端梁与中间端梁连接应变花贴片处(现场裂纹最严重处)最大主应力值达到240 MPa,东南端梁与中间端梁连接应变花最大主应力值达到50 MPa,实测应力值达到或已超过桥架金属结构材料(Q235)屈服极限,故大车运行过程中端梁局部区域较高的应力载荷状态是端梁结构产生现场裂纹的主要原因。

3 桥架有限元分析

3.1 已知参数

该起重机桥架质量为84.31 t,主小车自重为25.6 t,跨度为37.5 m,主梁材料为Q235,密度为7.8h103t/mm3,屈服极限为235 MPa,许用应力为177 MPa,弹性模量E为2.06h105MPa,泊松比为0.3。

3.2 有限元模型的建立

1)单元的选择

以该起重机的桥架为计算对象,主梁与端梁均为箱形结构。主梁与端梁的上下盖板与腹板、中间的筋板均采用Abaqus壳单元进行建模,轨道及铰支座连接板均采用Abaqus实体单元进行建模。

2)边界条件

创建包含大车运行轨道的桥架整体模型进行有限元分析,对端梁车轮及轨道进行接触设置,以充分反映车轮与轨道之间的实际作用,并在轨道下表面进行全约束。

3)计算载荷

活动载荷:起重量预估Q=4.4 t,小车自重Gxc=25.6 t;固定载荷:主梁自重(有限元软件自动计算);端梁车轮施加起重机车轮直线度实测轴向位移值。

4)计算载荷工况

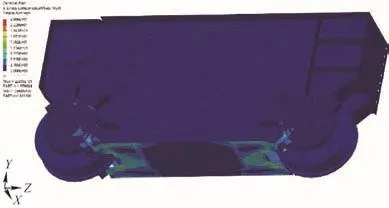

该起重机的主梁有限元模型如图2所示。工况1:计算当活动载荷为30 t并处于跨中时,同时计入桥架自重的结构应力和位移,以模拟该起重机理想状态下的受力情况。工况2:考虑载荷工况1,并对端梁车轮施加实测轴向位移值,以模拟该起重机在现场缺陷情况下的真实受力情况。

5)节点及单元数量

节点数量为1 079 423,单元数量为985 881。

3.3 计算结果

1)工况1

在工况1下,小车(小车加载Q=30 t)处于跨中时桥架的变形、桥架的弯曲应力均未超标(见图3),活动载荷在跨中时平衡端梁与中间端梁连接筋板尖点处的主应力(裂纹起源处)值为0.97 MPa。

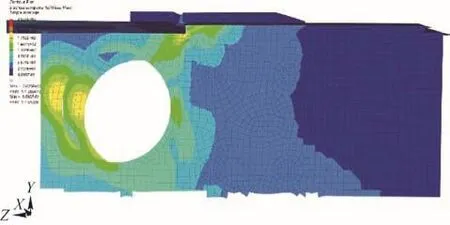

图3 活动载荷在跨中时东北端梁等效应力图

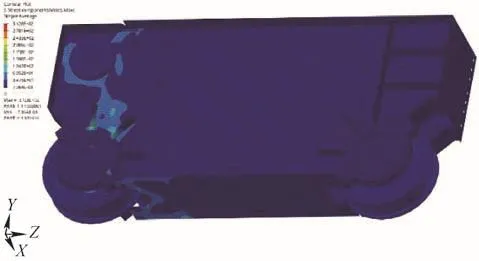

2)工况2

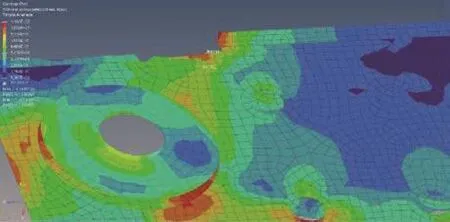

在载荷工况2下,小车(小车加载Q=30 t)处于跨中时且计入平衡端梁车轮轴向偏移时桥架的变形、应力分别见图4、图5,东北端梁等效应力见图6,平衡端梁与中间端梁连接筋板尖点处的主应力如图7所示。

图4 载荷工况2时桥架Z向变形图

图5 载荷工况2桥架的总体应力图

图6 载荷工况2下盖板等效应力图

图7 平衡端梁与中间端梁连接筋板尖点处的主应力图

3.4 计算结果分析

在跨中起吊4.4 t载荷的工况下,该起重机理论理想工况下整个主梁框架金属结构承受的载荷水平较低,平衡端梁与中间端梁连接筋板处应力仅为1 MPa。在实际中,当端梁出现变形导致车轮不在同一个平面上,按照现场实测车轮轴向偏离值加载在有限元模型中时,端梁区域产生较大的载荷作用。有限元分析的计算工况2与现场实际起重机运行情况相对应,数值仿真计算结果为194.3 MPa,与现场测试时的实测值接近,表明计算模型正确,计算方法合理。

4 端梁加固方案及加固后有限元建模

4.1 端梁加固方案

根据现场实测结果与有限元计算结果得出,主梁桥架方框产生变形,端梁腹板不在同一个平面上,导致车轮在同一个平面上的偏离值较大,大车在运行过程中产生较大的侧向力作用,致使平衡端梁尤其是其与中间端梁连接筋板区域承受较大的载荷作用,故根据现场端梁结果特点对端梁腹板进行整改加固。

4.2 端梁加固后有限元建模

对端梁加固后进行重新有限元建模,建模后的结果如图8所示。将平衡端梁外腹板整改前后应力比较,整改前与中间端梁连接处尖点区域最大应力为194.3 MPa,整改后与中间端梁连接处对应区域最大应力为98.02 MPa,结果如图9所示。经比较得知,应力降低49.5%,效果良好。

图8 端梁加固后桥架有限元模型

图9 整改后平衡端梁与中间端梁连接处尖点区域应力分布图

为验证加固方案的有效性,对加固后东北外腹板进行了应力现场测试。经测试可知,现场实测加固板对应原始结构开裂区域最大主应力为85.8 MPa,有限元计算值为71.98 MPa,2数值比较接近,说明加固方案合理,加固效果良好。

5 结论

1)该起重机东、西端梁相邻2车轮或端梁间车轮水平偏斜量和大车方框尺寸超标。同时,现场应力测试结果表明其在运行过程中承受的外载荷作用力较小,主梁金属结构承受的应力水平较低,起重机在起吊重物过程中,应力幅值变化较小。

2)由于桥架结构及端梁变形严重,大车运行过程中产生较大的附加侧向力,使端梁结构在垂向平面内承受2个方向的复杂弯曲作用。大车运行过程中端梁局部区域较高的应力载荷状态及较大的幅值变化是使端梁结构产生现场疲劳裂纹的主要原因。

3)按照现场实测车轮轴向偏离值加载在有限元模型中时,端梁区域产生较大的载荷作用。整改后有限元表明,相同工况下的平衡端梁与中间端梁连接处尖点区域应力值下降了49.5%,这将使该处的应力变程幅值得到相应降低,从而大大地增加该处的疲劳寿命,且新增的加固板也具有较大的安全裕度。