矿井提升机闸瓦间隙监测装置的设计

卜沁文,曲翰林,杨磊,张子涵

(中国矿业大学(北京),北京 100083)

0 引 言

煤炭是人们日常生活中所需能源的重要组成部分和工业生产的重要原材料,作为重要的一次能源之一,其开采消费需求量巨大。2020年全国煤炭消费量40.4 亿吨,占一次能源消费的57%左右,是国民经济发展的重要支撑。同时作为矿山的重要设备,矿井提升机是地下矿井与外界的唯一通道,一旦发生故障,对人员和经济的伤害是不可估量的。

其中,闸瓦间隙是该装置制动系统中尤其关键的一个技术参数,对确保其制动安全起重要影响。闸瓦间隙超出一定范围,会导致整个提升机的刹车能力大幅下降,以至于停车不及时或者不可靠,导致过卷。同时,如果闸瓦间隙低于一定数值,又会产生过大的制动力,以至于紧急制动减速度超出正常范围,一方面加大了设备的制动载荷,一方面也容易影响乘坐人员。

考虑到提升机常常用于运输人员物资,状态不断地发生变化,影响制动的相关参数一直处于动态变化中。因而当制动参数的变化范围大于安全范围时,极易发生危险事故,导致难以承受的后果。所以,设计能够实时监测制动系统的设备,尽力降低事故的发生可能性非常重要。

所以,在《煤矿安全规程》中要求盘形闸的闸瓦与闸盘之间的间隙不得超过2 mm,同时一旦超出规定数值(2 mm)时,提升机必备的闸瓦间隙保护装置会发生自动报警或者自动断电。

因此,为保障提升机安全运行,设计可以实时监测该设备闸瓦间隙数值的装置尤为关键。

1 系统原理分析

1.1 盘式制动器闸瓦

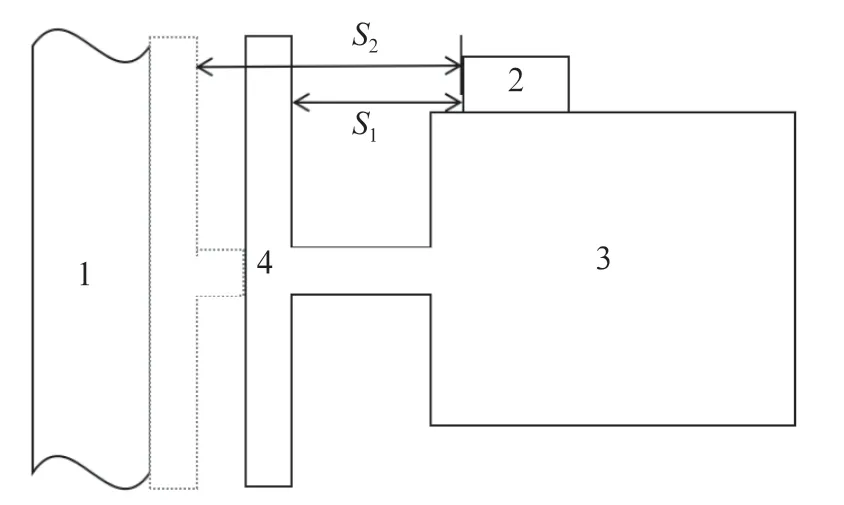

如图1所示,盘式制动器是通过液压来松闸,利用碟形弹簧的弹簧力来制动。当油压升高时,弹簧受到挤压产生形变,以达到松闸的效果。相反,当油压值逐渐减小时,弹簧逐渐恢复原本的形变,推动活塞,以产生制动力,达到矿井提升机的制动效果。要让制动盘不会因为压力过大发生形变或损坏,本系统选择带有两个制动盘的制动器,能够有效地减少此种情况发生的概率。

图1 盘式制动器闸瓦

该原理的优势主要是,碟形弹簧具有低行程、高补偿力的特性,即使经过多次形变后仍能基本保持原形状,能够很好地保证检测结果的准确性。同时,相对于弹簧的拉伸形变,受压形变更不容易影响弹簧的效果,这样能够很好地延长碟形弹簧的使用时间并且使提升机更为安全和可靠,减少事故的发生概率。

1.2 闸瓦间隙测量方法

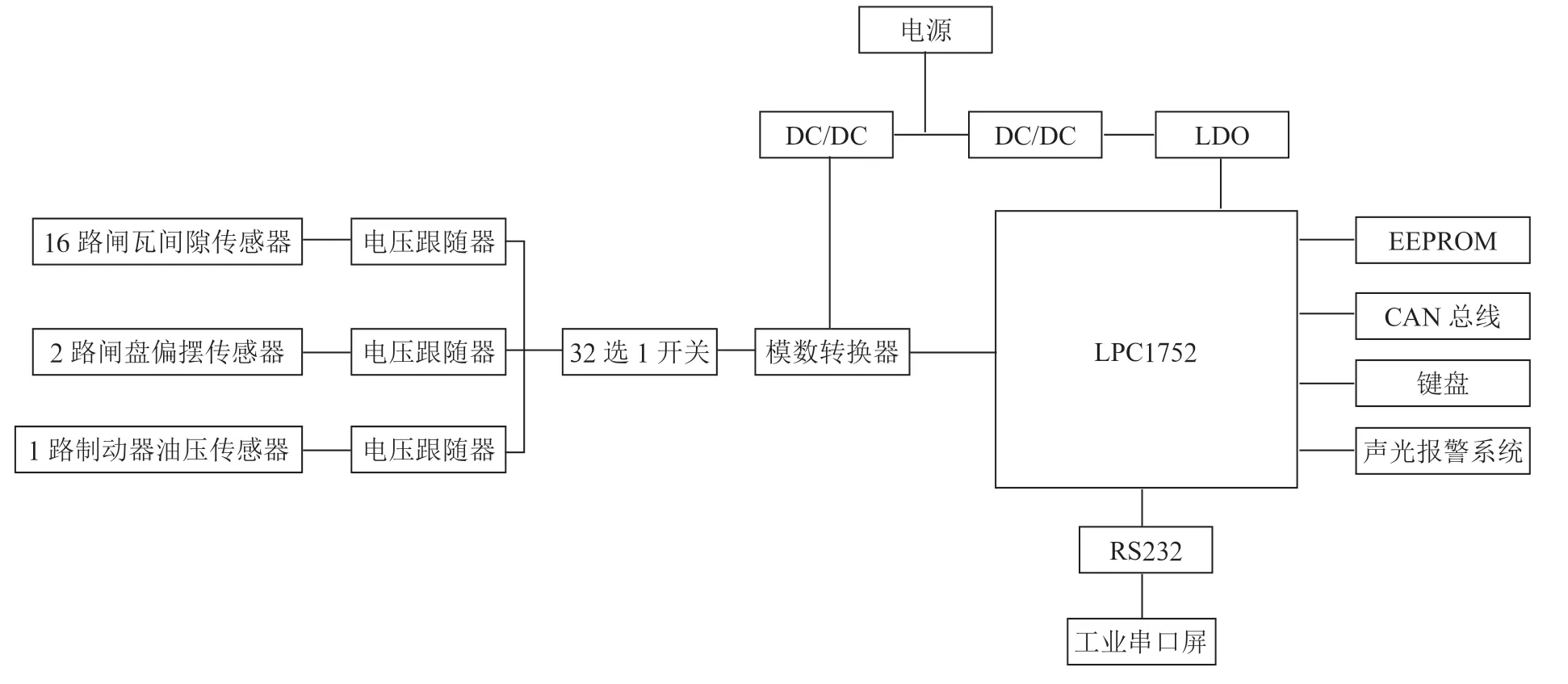

本文设计的装置是使用电涡流位移传感器测量闸瓦间隙,电涡流传感器能够较为精确地测量出所需要监测的距离。考虑到油缸不随闸盘运动,电涡流传感器被固定于此外侧,用于检测电涡流传感器与闸瓦间距离。如图2所示,1 为闸盘,2 为电涡流传感器,3 为制动器油缸,4 为闸瓦摩擦片。

图2 位移传感器测量闸瓦

一方面,在提升机抱闸的时候,该装置会记录每个传感器与闸瓦摩擦片的初始距离存于EEPROM。电可擦除可编程只读存储器EEPROM 具有掉电不丢失的特性,在不通电或断电的情况下仍能够记录的距离,这样有利于数据的保存。另一方面,当油压升高时,油压力推动活塞压缩碟形弹簧,提升机松闸,闸瓦向原理闸盘方向移动,记录此时传感器与摩擦片的距离,记录数据为,通过计算差值即可获得闸瓦间隙:=-。由于《煤矿安全规程》中对闸瓦间隙的精度要求很高,而该装置则能够精确地监测闸瓦间隙且具有较好的实时性,能够有效地防止由于闸瓦间隙过大造成的矿井安全事故。

2 系统总体设计

2.1 系统功能需求

监测功能:系统须具备各种传感器以实现实时监测的功能,共需监测16 路的提升机盘型闸瓦间隙、2 路的闸盘偏摆和1 路的制动系统油压。

显示功能:系统选用低功耗液晶屏显示参数,将传感器测得的闸间隙值、偏摆值、液压值实时传输至显示屏。

参数设置:报警闸瓦间隙默认设置为2 mm,同时考虑到实际使用要求,用户可自行设置油压值,报警临界间隙值等参数,使系统可以根据环境进行调整。

报警功能:系统设置了声光报警功能,传感器测得的数据超过限度或发生其他异常时,系统能发现异常,并发出报警信号。

通信功能:系统须具备稳定可靠的通信功能,以保证随时将监测数据传至上位机,让系统用户实时获取相关数据。

数据存储:为方便系统报警提升机停运后,用户能对事故原因分析有可靠的数据支持,须能存储故障信息。

其他功能:远程监控、数据查询等。

2.2 总体设计

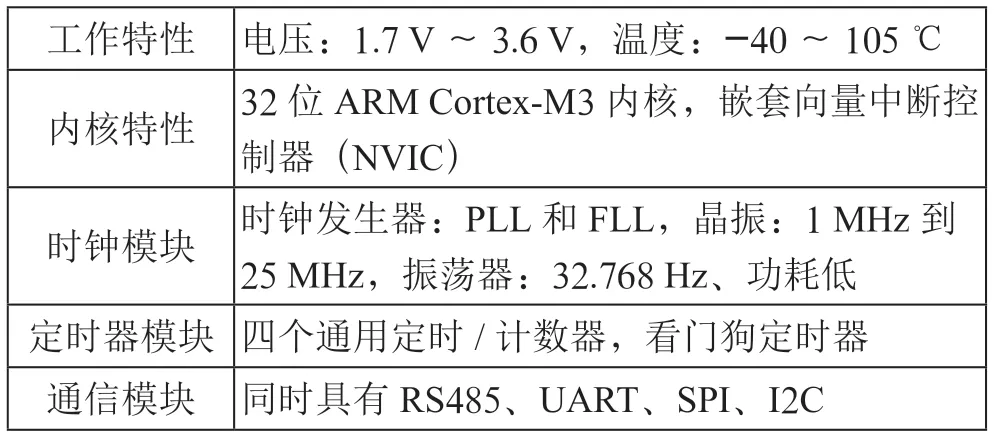

根据系统功能需求,本系统总体设计如图3所示。该设计采用位移传感器和压力变送器分别测量提升机闸瓦间隙、闸盘偏摆和制动油压。然后,测量所得位移信号和压力信号经由电压跟随器送入32 选1 开关,该开关的输出端再与高精度模数转换器相连,以将模拟量转换为微控制器可处理的数字量。同时,微控制器将通过32 选1 开关和模数转换器,得到精确度较高的位移和压力数据,以此为基础,计算得出间隙、偏摆和油压具体数据。为了可以达到实时监测报警的作用,该设计将所得监测数据用液晶屏实时显示并通过CAN总线接上传给上位机,然后将这些数据实时与设定报警值做比较。一旦满足报警条件时,就启用声光报警系统以达到报警和停止提升机运行的作用,同时将故障相关情况存储到EEPROM。

图3 总体设计图

3 系统硬件设计

3.1 微控制器

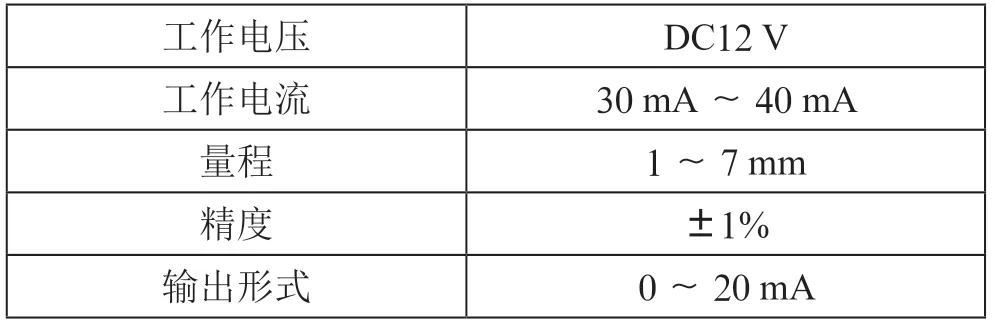

本系统设计的提升机闸瓦间隙防护装置使用的微控制器是基于ARM Cortex-M3 的微控制器LPC1752。该微控制器的外设组件有64 KB 的flash 存储器、16 KB 的数据存储器、USB 主机端口、四个UART、一个CAN 控制器、二个SSP控制器、SPI 端口、二个I2C 端口、六信道的十二位ADC、十位DAC、电源控制PWM、四个通用定时器,带独立电池供电的超低功耗RTC 和超五十个的通用I/O 管脚等,使得LPC1752 芯片在使用中更为稳定可靠,因而多使用于工业控制领域。同时,该芯片采用单个3.3 V 电源,温度范围为-40到85 摄氏度,可在高达100 MHz 的频率下运行,并包含一个支持八个区的存储器保护单元,内置了嵌套的向量中断控制器(NVIC)。系统特性如表1所示。

表1 微控制器系统特性

3.2 数据采集

3.2.1 电涡流位移传感器

本系统选用涡流位移传感器实时采集闸瓦间隙、闸瓦偏摆的数值,电涡流位移传感器是0~20 mA 模拟量输出,该特性便于远距离传输。位移传感器基本特性如表2所示。

表2 位移传感器基本特性

3.2.2 陶瓷压力变送器

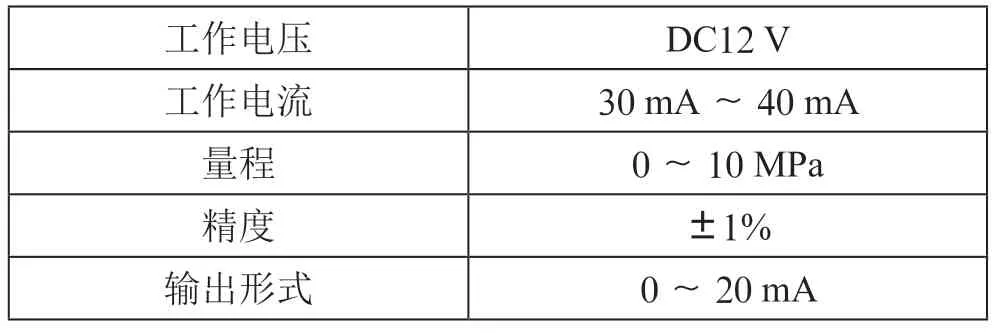

本系统选用陶瓷压力变送器采集制动油压的数值。该传感器精度高达±1%,保证了监测效果。压力传感器的基本特性如表3所示。

表3 压力传感器基本特性

3.2.3 电压跟随器

本系统在传感器的输出端加设了运算放大器AD8605 作为电压跟随器。电压跟随器具有输入阻抗无限大,输出阻抗接近于零的特性,以达到缓冲、隔离的效果,从而提高识别精度、稳定输入信号。同时,AD8605 还具有开环增益高、补偿电压低等特性。

3.2.4 数模转换器

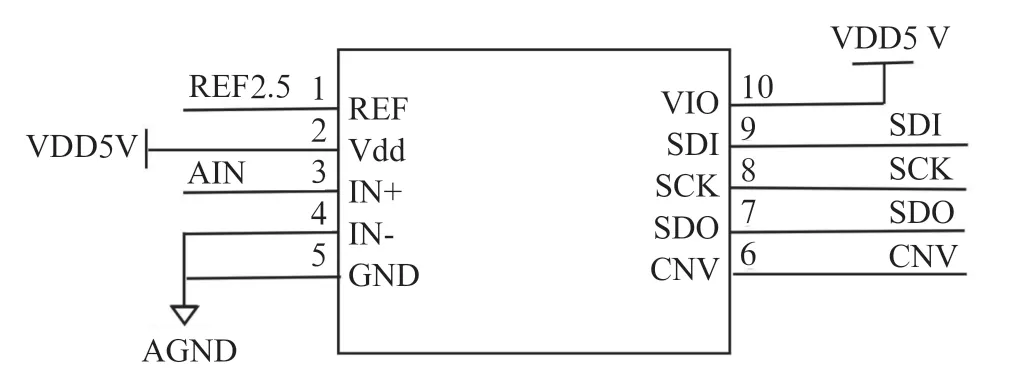

该转换器采用单供电电源,具有电荷再分配、16 bits 的分辨率、250 ksps 的转换速率以及0.7~3.2 us 转换时间等特性,接线采用三线串行的方式,其电路设计如图4所示。

图4 数模转换器电路设计

3.3 数据通信模块和人机交流模块

3.3.1 CAN 总线接口电路设计

本系统选择MCU 自带一路支持CAN2.0B 的CAN 控制器,这样,要实现CAN 总线通信只需配置一个CAN收发器。CAN 报文经过MCU 的CAN 控制器送入CTM-8251AT,传输线上设计TVS 管实现过压和脉冲干扰,共模扼流圈B82793 滤除电磁干扰,用不同匹配电阻实现不同传输距离。

3.3.2 液晶屏电路设计

本系统采用RS-232 接口连接DGUS 屏MT80600T080_07WT,由于RS-232 具有负逻辑的逻辑电压,要通过微控制器实现RS-232 协议通信,则需要相应的电平转换,其中转换芯片选用MAX3232 芯片,用以实现LPC1752 控制液晶屏和ISP 的功能,其电路设计如图5所示。

图5 液晶屏电路设计

4 系统软件设计

4.1 设计思路

本系统运用keil uVision5 平台以c 语言来开发程序。

在软件设计时,根据系统的功能需求,先设计出主函数,然后再根据所分成的四项重要功能模组——数据采集模块、数据存储模块、数据通信模块和人机交互模块来设计相应函数。同时对四个模块分别地进行研究,匹配对应的硬件资源,然后再依据不同功能相应的驱动程序,定义了各模块的MCU 的外围部分,其中数据采集模块负责对16 路提升机闸瓦间隙,2 路闸盘偏摆和1 路制动油压数据的采集,主要涉及三个硬件模块:定时器模块、ADC7685 模块和32 选1 开关ADG732 模块。数据存储模块则依靠EEPROM,以及CAT1023 和CAT24C256 来存储相关数值(CAT1023 用来保存用户输入的参数值,CAT24C256 用来保存错误文件)数据存储模块涉及I2C 驱动,数据通信模块负责向上位机发送提升机闸瓦间隙、闸瓦磨损、闸盘偏摆和制动油压值。则主要涉及CAN 总线驱动,UART 以及Iport-1 的配置。人机交互模块来实现计算机与用户之间方便通信,例如提供监测信息、页面切换、报警等,主要涉及相关警报、键盘、液晶屏的相关驱动。

4.2 软件主流程设计

本装置的软件设计主程序流程图如图6所示。

图6 主程序流程图

主程序开始后,对系统进行初始化,包括IO 口初始化、定时器初始化、串口初始化、A/D 转换器初始化、CAN 初始化等,通过32 选1 开关分时实时采集16 路间隙传感器、2 路偏摆传感器和1 路油压传感器,经AD7685 转换为数字量后进行数据处理,处理后的监测数据送液晶屏实时显示,通过CAN 总线上报给上位机。对监测数据进行超限判断,如超限发出声光报警,并将故障数据存储到EEPROM,供查询。

5 结 论

论文主要研究矿井提升机的盘式制动器,依据《煤矿安全规程》,以控制系统所需功能为基础,结合嵌入式技术,研发了一款针对盘式制动器间隙的提升机监测装置。该装置可达到对提升机闸瓦间隙、闸盘偏摆和制动油压的实时监测功能、监测数值显示功能、声光报警功能和故障记录的存储和查询功能,从而减少了提升机故障所引起危害和煤矿对提升机维修的不必要的开支。最后,应用CAN 总线实现上位机对监控系统的集中管理和监控。

提升机闸间隙监测是一项极为复杂且急需创新的工程,本文设计的监测装置仍然存在很多亟待研究的部分。一方面,难以无法用实验结果衡量真实环境下系统可靠性和数据采集准确性;另一方面,本装置中配置了CAN 总线接口,但是具体通信格式仍然需要实地数据的参考。