基于SOM神经网络的三维编织复合材料制件损伤诊断模型研究

万 仟,王奕苗,于 明,田松龄

(天津城建大学 控制与机械工程学院,天津 300384)

三维编织复合材料是一种采用异构编织技术,把经、纬及第三向编织纱线按三维编织工艺共同编织而成一个整体结构制件,即为预成型结构件(简称“预制体”),然后将预制件作为增强材料通过浸渍固化或CVD方法形成复合结构.三维编织复合材料有结构效率高、结构功能一体化的优点,受到交通、能源、船舶、建筑、桥梁以及休闲娱乐等应用领域的广泛关注,主要应用于航空航天和国防工业上.三维编织复合材料制件在材料制作、使用和维护过程中,由于受到外力冲击和强烈碰撞容易形成表面不可见的脱胶、气泡及纤维断裂等内部损伤,从而严重影响三维编织复合材料制件的使用寿命和安全系数.

三维编织复合材料制作工艺、性能参数与传统复合材料有着根本不同的特性.三维编织复合材料的内部整体结构和力学性能更为复杂,提取内部特征往往非常困难.尤其是一些异型结构的制件,内部结构更加复杂.因此,需要一种能连续监测、灵敏度高以及能够在复杂内部结构中提取特征的三维编织复合材料制件健康监测技术.

邱雷等[1]在FBG传感器埋入环氧树脂复合材料的基础上,实现了机翼盒段结构健康监测研究.将FBG传感器埋入碳纤维复合材料结构中,不仅可以对复合材料固化过程中内部温度和应力变化状况进行实时监控,还可以在复合材料成型后,利用埋入的传感器对复合材料结构进行无损检测[2].万振凯等[3]通过BP神经网络实现对三维编织复合材料微裂纹和孔隙的分类识别,并对三维编织复合材料缺陷进行自动化识别研究.宁宁、孟松鹤等[4-6]介绍了空复合材料结构的无损检测技术并对三维正交编织碳/环氧复合材料的拉伸和压缩性能、复合材料受圆锥体冲击损伤过程、损伤形貌及损伤机理进行了研究.郭建民、万振凯等[7-9]实验构建了智能三维编织复合材料,向复合材料中嵌入传感器实现对损伤情况进行实时监测.Murukeshan[10]等将FBG传感器埋入复合材料中,监测加工过程中材料内部损伤、裂纹等可通过中心波长随时间的变化情况反映出来.

虽然目前国内外在三维编织复合材料制件健康监测的研究中已取得了相当大的进展,但是以往的检测方法通常检测时间周期长,精确度较低,测试过程复杂,不能满足测量需求.

1 FBG传感器的基本原理

FBG光纤布拉格光栅在复合材料的应变检测中得到了广泛应用.FBG传感器工作原理是利用全息干涉法或相位掩膜法将小段具有光敏感的光纤感应一个光强周期分布的光波,这段光纤像一个窄带的反光镜仅反射一个固定波长的光波,而其它波长的光波直接透射.光纤布拉格光栅的结构和工作原理如图1所示.

图1 光纤布拉格光栅传感器的结构和工作原理

由多个光栅阵列制作形成的光纤布拉格光栅传感网络,假如其各个FBG反射光的中心波长为λ,则

式中:Λ为FBG光栅周期;neff为FBG的反向耦合模的有效折射率.

由于FBG传感器的光纤光栅波长受温度和应变的同时影响,试件的温度与应变两个变量同时引起光纤光栅波长的变化,利用FBG进行测量时,光栅波长的变化无法区分温度与应变变量的作用.为解决温度与应变变量交叉敏感的问题,在FBG检测应变时一般采用在光纤光栅的一端增加一个温敏金属的技术对温度进行补偿,解决FBG传感器单一变量测量问题.由于三维编织复合材料的特殊工艺要求,在预制件中无法实现采用温敏金属对温度进行补偿.

应变及温度对FBG光栅反射光波波长的测量影响可用式(2)决定

式中:Δλ为FBG光栅反射波长的变化量;λ0为FBG光栅的初始反射波长;1-pe代表应变变量反射波长产生的影响;pe为FBG光栅应变的光学灵敏系数;ε为FBG光栅的总的应变大小;(αΛ+αn)×ΔT表示温度的变化对波长的影响;αΛ为热膨胀系数;αn是光学灵敏系数;αn代表了FBG光栅光折射率受温度影响的大小;αΛ代表在同一温度下FBG光栅周期改变值.

测试过程中可以使用传感解调仪更好地监测光纤传感器网络受到外部温度和力学应变作用下的变化情况;可以实现4个光纤通道同时监测多个传感器状态,适用于多个测量条件的应用.

2 制件损伤的特征因素提取

利用FBG等传感元件可以实时地获取与制件损伤情况相关的信息(如应变、温度、振动模态等),并结合信号处理方法提取结构损伤特征参数,识别制件的损伤状态.

实际测量所处的环境复杂,影响测量的因素很多.由于传感器的灵敏度有限,制件的一些细微变化反映到传感器时信号非常微弱.因此,需要对传感器监测得到的信号进行信号处理[11].由传感器网络所监测到的结构参数值(如应力和温度等)都不是能直接反映制件损伤情况的参数,这些参数必须经过信号处理并提取能直接反映结构中损伤的特征指标后才能有效评判制件的损伤情况.

Kohonen提出的自组织特征映射算法,可有效提供输入数据的类似度计算,该算法是根据对输入数据响应不同构造的一个网络,该网络可以依据类似度准则计算映射层的权值和输入向量的距离.在研究应用中,最常见的距离相似度计算方法就是欧氏距离和余弦相似度,欧氏距离越小,两个向量越接近,相似度越高.对同一类分类算法中,为满足不同相似度的要求,需设置欧氏距离的最大阈值T,最大阈值欧氏距离T是该类聚类判据值,同类模式欧氏距离小于T,两类模式向量的欧式距离大于T.欧式距离计算公式为

3 基于SOM神经网络的算法分析

人工神经网络(artificial neural network,简称ANN)是利用信息处理方法对人脑神经元网络进行抽象研究,建立相关数学模型,按不同逻辑方式构成的不同的网络、神经网络是由大量的神经元节点相互联接构成.每两个节点间的连接都代表相关连接信号的加权值(称为权重).这些节点可形成人工神经网络的记忆.人工神经网络输出受到网络的连接方式、权重值和激励函数等因素的共同影响.Kohonen提出了一种自组织特征映射(self-organizing feature mapping,简称SOFM或SOM)网络,该网络是一种竞争学习网络,他是基于神经元之间的竞争关系,达到大脑神经中的“近兴奋远抑制”技能.该网络具备高维输入映射的降维功能.SOM网络结构与人工神经网络相比结构简单,由输入层和竞争层两层网络构成.SOM网络结构如图2所示.

图2 SOM神经网络结构

SOM网络结构的各神经元实现双向连接,隐掉了人工神经网络的隐含层.在学习训练算法方面,SOM网络模拟了生物神经元之间的算法机制,具有兴奋、协调与抑制、竞争作用的信息处理的能力.SOM网络结构在训练学习过程中不以计算误差作为算法基本判据准则.SOM网络基本思想是在网络的竞争层各神经元对输入模式响应进行竞争分析,计算得到最后唯一的竞胜神经元,通过竞胜神经元可表述输入模式分类.因此,SOM网络学习可实现分类的聚类分析.

通过上述分析,基于Kohonen自组织特征映射算法步骤如下.

(1)Kohonen网络数据初始化设置.系统用随机数对Kohonen网络的输入层和映射层之间权值进行赋值,然后对初始网络元素值进行归一化处理,将网络连接权{Wij}赋予[0,1]区间内的随机值,i=1,2,…,M.在设置中,网络学习率η(t)初始值为η(0).

(2)Kohonen网络输入向量设置.把Kohonen网络输入向量输入到输入层,从训练集中选取一种输入模式进行分析,然后对输入层数据进行数据归一化处理,得到向量x′k.

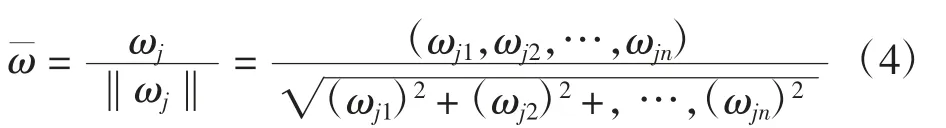

(3)Kohonen网络获胜节点计算分析.在Kohonen网络中选取网络输入向量和权值向量距离最小的神经元元素,从所有神经元中再选择点积最大网络的获胜节点j*,根据输入模式数据归一化要求,用式(4)计算分析出距离最小的网络获胜节点神经元,即

(4)网络优胜区域和权值调整.以上述计算以j*为中心,分析网络在t时刻的权值调整域.为实现计算较为精确,网络初始邻域Ng(0)数值一般设置较大,在网络学习训练过程中的Ng(t)根据训练次数的增加而逐渐收缩.网络更新获胜节点和优胜区域神经元的权值采用式5-6进行计算,即

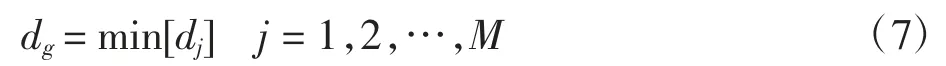

距离最小的获胜神经元的计算公式为

为实现系统连接权数值调整,通过式(8)、式(9)对计算过程中竞争层域Ng(t)的所有神经元与输入层神经元的连接权重值进行修正计算.

其中:.Ng(t)为t时刻的学习率.

判断是否达到预先设定的要求,采用邻域函数如下,即

然后进入下一轮学习.因此,自组织特征映射神经网络学习方法是从粗调整向微调整变化,最终达到预定目标的过程.

4 实验研究

在本次制件损伤测试实验研究中,选取300 mm×120 mm×5 mm的三维编织碳纤维复合材料作为被测试制件,如图3所示.

图3 三维编织碳纤维复合材料测试件

在研究中系统使用裸光纤应变传感器、点测量应变传感器和带有温度补偿的温度传感器三种不同特性的FBG传感器,分别测试并分析三维编织复合材料制件在实验作用下的监测性能差异.SM130传感解调仪通过4路通道所连接的FBG传感器来读取应变和温度变化数据.通过数据分析处理系统,可以实时连续地对三维编织复合材料制件的应变变化、温度敏感程度和损伤状况进行测量.

4.1 创建多层前馈神经网络

在MATLAB中通过内部提供的函数“newff”,可以创建一个基于多层前馈的神经网络.多层前馈神经网络的创建同时需要依据三维编织复合材料制件的监测需求,考虑网络各层的数量、各层的传递函数、各层的学习函数以及终止条件等主要参数.

4.2 FBG传感器的数据采集

通过对选取的三维编织碳纤维复合材料制件加以正向激励信号,通过光纤传感解调仪采集并记录FBG传感器在温度和应力作用下产生的回波信号.在三维编织复合材料制件中,内部损伤情况受到应力波传输的影响形成特定的FBG传感器回波信号.通过FBG传感解调仪对回波信号实时进行数据处理,形成测试件的待检测样本数据.

4.3 损伤制件训练样本的设置以及样本数据规范化处理

经过传感器数据的采集、分析和比对,可将三维编织复合材料制件的监测损伤参数模式归纳为以下几类:制件健康、表层冲击损伤、托层损伤、夹层健康以及夹层冲击损伤.

因为以上各个参数的量化级有所差别,因此需对制件损伤样本采集的数据进行规范化处理.使每个分量xn都规范到一定的数据范围之内.之后再通过采用多层前馈神经网络对遭受应力承载损伤的三维编织复合材料测试制件的损伤状况进行有效分析.

4.4 自组织特征映射神经网络对制件损伤的分析

分析制件损伤样本可得出以下结论:神经网络的输入层是5×6的矩阵.神经元数目过多和过少都会影响分析结果,神经元数目过多将会增加系统的总体计算量,降低运算速度和自组织特征映射神经网络的学习速度.神经元数目过少,过程中计算不完全,分析结果出现失误.因此,竞争层神经元个数的大小很大程度上影响神经网络的性能.

系统构建的神经网络进行训练后的数据结果可以通过可视化进行表示,进而对三维编织复合材料制件损伤进行分类判断.输入层有两个输入参数,对应FBG传感器的形变ε1和ε2损伤分析的均值.

在分析过程中,隐藏层有3个节点,输出层有2个输出.输出层输出的第一个信息是制件损伤的位置.第二个信息是测试件的损伤程度.结合制件损伤的实际情况,多层前馈神经网络设计了输入层、输出层和隐藏层三层,竞争层为6×7=42个神经元.

测试过程中利用linkdist和gridto函数设置数据排序和调整阶段的学习率.数据调整阶段临近距离和排序阶段步长分别设置为1和5 000.因为神经网络的输出数值范围是(0,1)区间的实数,假设输出层输出的第一个信息设定输出为“1”.输出层输出的第二个信息设定输出为“2”.

三维编织复合材料制件的损伤状况输出值,可以如下式所示

为了实现三维编织复合材料制件测试件的多位置损伤状态监测,对相同初始条件下的FBG传感器输出响应数据进行了重复测量.试样质量为单个损伤载荷质量的12倍.2个有效载荷和4个有效载荷分别放置在FBG传感器的左右两侧.因此,制件试样的2个载荷作用下的损伤状态输出值是1/6,4个载荷作用下的损伤状态输出值是1/3.

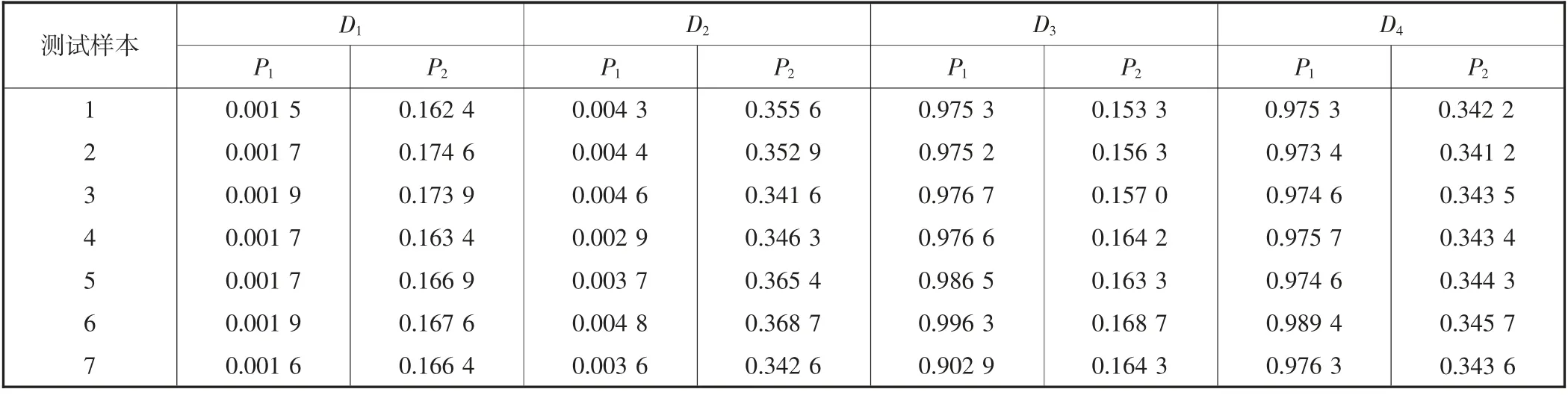

对实现光纤解调器采集的5组监测数据进行神经网络训练,在训练中,将最大步数参数设定为5 000,截止均方误差为0.000 1.之后对另外两组数据进行了训练和测试.样本结构损伤的神经网络训练和测试结果如表1所示.其中,D为试件在有效载荷作用下的损伤情况,P为相应的输出值.

表1 测试件样本结构损伤自组织特征映射神经网络训练

从表1可以看出,当采用已经训练好的自组织特征映射神经网络对剩下两组数据集进行测试时,嵌入FBG传感器的三维编织复合材料测试件样本的损伤位置定位数据更加精确.对于2个载荷作用下的样本损坏程度数据,识别误差最大出现在第一种状态的第六组数据中.对于4个载荷作用下的损坏程度,在第二状态的第六组数据中产生的识别误差最大.虽然每次激活的神经元都不同,但类激活神经元确实是相邻的,而差异较大的类激活神经元则相差甚远.

通过自组织特征映射神经网络分析方法,三维编织复合材料制件测试样本的结构损伤位置就能够通过制件材料损伤分析处理系统有效地进行定位.同时,需要结合测试的实际情况合理设置神经网络训练的参数.

测试样本损伤数据采用MATLAB的自组织特征映射神经网络工具箱进行训练,U矩阵是一种可以实现自组织特征映射神经网络可视化的工具,训练之后采用U矩阵对SOM神经网络计算得出的损伤部位分布情况进行可视化.

在数据分析过程中,假如复合材料损伤样本作为输入数据所激活的网络获胜神经元位于聚类中心附近,则将该样本损伤诊断数据做为聚类中心对应的试件损伤点.然后采用U矩阵制件损伤分类图和对应的敏感神经元图进行分析.

通过实验分析,所设计的神经网络对三维编织复合材料制件的损伤样本进行了更好地聚类,初始随机样本点分布如图4所示.

图4 初始随机样本点的分布

利用自组织特征图神经网络对输入的损伤样本进行聚类,实现损伤样本的分类诊断.自组织特征图神经网络的训练过程和聚类分析结果如图5和图6所示.

图5 SOM神经网络训练过程

图6 SOM神经网络聚类分析结果

5 结论

(1)本文采用MATLAB神经网络训练与仿真测试验证了三维编织复合材料制件损伤监测与分析的可视化方法.该方法分析的损伤监测数据与制件的实际试验相同.

(2)实验证明自组织特征映射神经网络应用于三维编织复合材料制件的损伤监测和数据分析是可行的,为三维编织复合材料的损伤诊断提供了一种新的研究方法.