高速动车组制动盘热力耦合分析

张琳琳,严春晨,秦志英,赵月静,杨 光

(河北科技大学机械工程学院,河北石家庄 050018)

随着中国高速动车组(electrical multiple unit,EMU)的运行速度不断提高,列车动能不断增大,制动系统部件的工作环境更加复杂,部件疲劳损坏概率明显增大,这就对列车制动的可靠性提出了更高的要求。高速动车组制动盘作为列车基础制动装置的核心部件,其可靠性尤为重要。高速动车组制动过程实际是将列车运行中的动能通过摩擦副转化为热能,并通过制动盘将热能散发到大气中。随着列车运行速度等级的提升,列车动能不断增大,制动时制动盘的温度会急速升高。因此,在制动盘上会产生大量的热流,同时制动盘还会受到热传导、空气的对流换热和热辐射等综合作用的影响,会产生不均匀的温度场,同时不均匀的温度场又会产生不均匀的应力场,不均匀的热应力会造成制动盘的热疲劳,从而影响制动盘的寿命[1]。因此对制动盘温度场、应力场及疲劳寿命的研究十分必要。

以某型号高速动车组拖车制动盘为研究对象,针对制动盘制动过程中表面温度不均匀引起热应力的问题开展高速动车组制动盘热力耦合研究。根据某型号列车制动盘实际几何尺寸建立三维模型;建立基于微元法的摩擦面热流密度计算模型;基于制动盘散热特点建立对流换热模型和热辐射模型;采用ANSYS有限元仿真对高速动车组制动盘在300 km/h紧急制动工况下进行热力耦合分析,获取其瞬态温度场和应力场规律,研究结果旨在对制动盘的选材和结构设计优化提供指导,提高制动盘的摩擦学性能和服役寿命。

1 高速动车组制动盘有限元模型建立

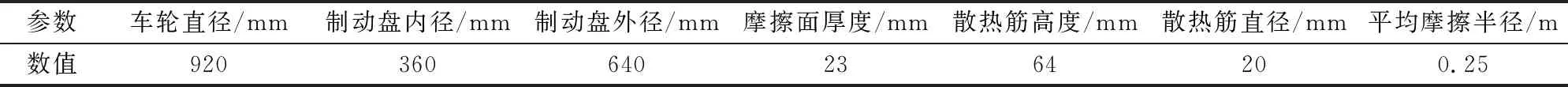

高速动车组列车因其速度非常快,在制动时常采用复合制动方式,但当有紧急情况发生时,高速动车组的盘式制动器(图1)将发挥着举足轻重的作用。取某型号高速动车组拖车铸钢(24CrNiMo)制动盘为研究对象,制动盘结构及材料参数如表1和表2所示。制动盘三维简化模型如图2所示。由于制动盘是轴对称结构,为节省计算时间,提高计算效率,取制动盘的1/4结构建立有限元分析模型,并设置为结构对称边界条件,单元类型选用六面体单元,有限元模型共计包含635 962个节点和139 739个单元,如图3所示。

表1 制动盘几何参数

表2 制动盘材料随温度变化的热学性能参数

图1 高速动车组盘式制动器

图2 制动盘三维模型

图3 制动盘的1/4有限元模型

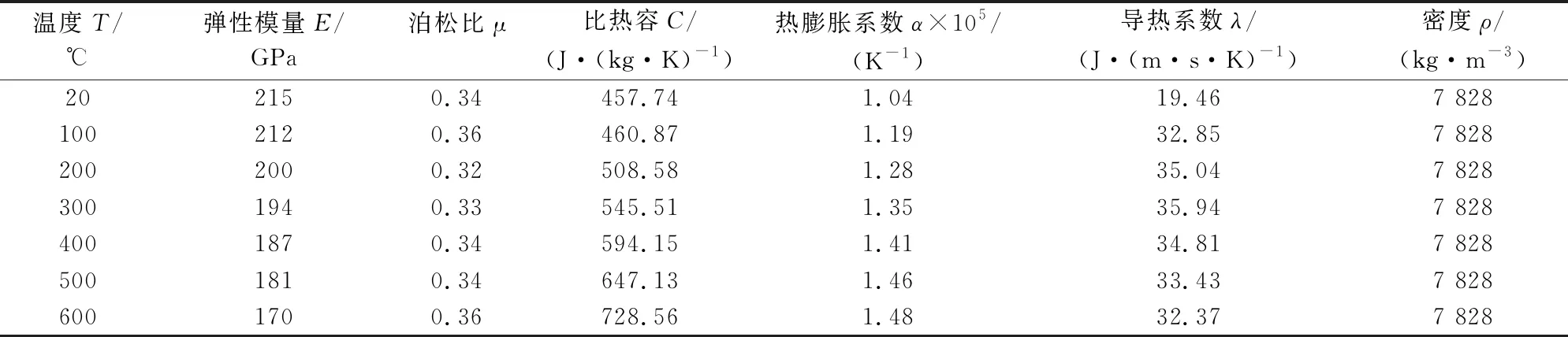

2 边界条件

2.1 载荷输入条件

列车制动过程是通过闸片和制动盘摩擦将列车的动能转化为热能的过程。但闸片导热性较差,制动过程中的能量主要被制动盘吸收,为简化计算,采用微元法[19]计算摩擦面上的热流密度:闸片与制动盘的周向接触长度是随着接触区域半径的变化而改变,如图4所示,这将对摩擦面热流密度的分布产生影响。在闸片与制动盘接触区域的半径r处取微元增量dr,形成弧长为rθr,宽为dr的弧形微元面,然后计算该弧形微元面上由摩擦产生的热量,将该微元面产生的热量除以该微元面的面积,得到该微元面热流密度。然后再对微元热流密度进行径向积分,得到沿径向变化的热流密度。

图4 基于微元法的热流密度计算原理

弧形微元面所产生的热量:

(1)

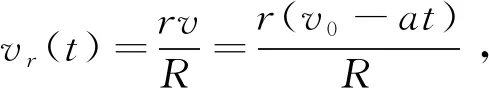

式中:dWf为计算微元面的摩擦热;f摩为微元面上的摩擦力;vr(t)为半径处的速度;μ为闸片与制动盘之间的摩擦系数;K为闸片作用在制动盘上的正压力;S为闸片的面积。

制动闸片压力为

(2)

式中:a为动车组的平均减度,a=0.9 m/s2;n为每个车轴上的摩擦面数,n=6;R为车轮半径;M为轴重,17 000 kg;rf为平均摩擦半径,0.25 m。

(3)

再将式(3)沿半径进行积分,得到r2-r1的弧形面摩擦产生的热量:

(4)

在列车制动过程中,由于存在一定的能量损耗(风阻、制动盘的震动、轴承内部的摩擦等),所以动能并非全部转化为热能,考虑到闸片与摩擦面能量分配问题,本文认为热能转化率为 85%,转化的热能以热流密度的形式施加到摩擦面,得出摩擦面热流密度如下:

(5)

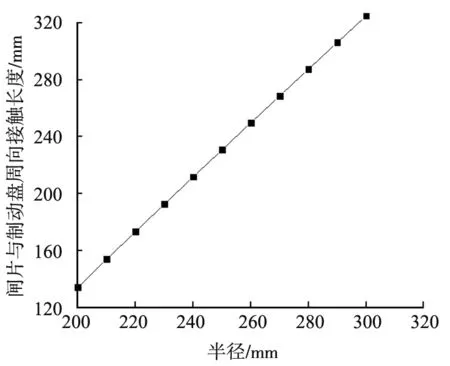

利用线性拟合方法,得到闸片某段弧形微元面与制动盘周向接触长度rθr与微元面到盘心距离r的关系:

rθr=1.905 4r-245.99, 200≤r≤300。

(6)

由拟合函数得到的制动盘周向接触长度rθr与微元面到盘心距离r的关系如图5所示。

图5 闸片与制动盘周向接触长度

2.2 热传导条件

根据传热学理论,可以将制动盘在紧急制动时当成无内热源、非稳态、材料系数会变化的传热系统进行分析,热传导的微分方程如下:

(7)

式中:λ为材料的导热系数,W/(m·K);ρ为密度,kg/m3;C为比热容,J/(kg·K);T为热力学温度,K;t为时间,s。

式(7)为二阶偏微分方程,分别关于时间的一阶偏导及空间的二阶偏导,因此为保证方程有唯一确定的解,需要确定有关温度的1个时间条件和2个空间条件。根据制动盘本身结构和制动工况,高速动车组在采取紧急制动前,可假设制动盘温度与其所处环境温度相差无几;制动时,制动盘与闸片摩擦,制动盘的温度会迅速升高,存在对流换热、热辐射和热传导作用,从而确定平衡方程的边界条件如下。

初始条件:

t=0,T(x,y,z)=T0。

(8)

摩擦面边界条件:

(9)

非摩擦面边界条件:

(10)

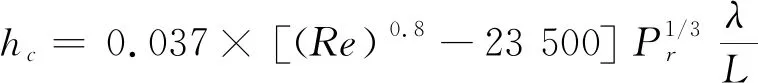

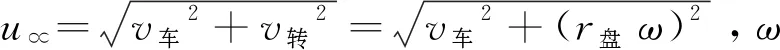

2.3 对流换热条件

当高速动车组紧急制动及停车过程中,制动盘会高速转动,摩擦副之间会产生大量的热,而这些能量都会散发到空气中。因此,必须考虑制动过程制动盘与空气的强迫对流,而此时制动盘所处的气流状态一般被当作湍流和层流的混合,则根据式(11)求得在混合状态下的对流换热系数:

(11)

式中:环境温度为20 ℃,查表得空气导热系数λ为0.026 7 W/(m·K);普朗特数Pr为0.703;Re=u∝L/υ,其中u∝为制动盘周围空气流速;空气运动粘度υ为1.48×10-5m2/s;特征长度L为0.64 m。

hc1=0.001 372 7×(4 690 737.297 3-

50 680.216 2t)4/5-32.258 5。

(12)

由于制动盘在散热筋处的空气流速难以确定,故认为该处的空气流速等于列车的运行速度u∝=v车,则得到散热筋处的对流换热系数:

hc2=0.001 372 7×(3 602 162.162 2-

38 918.918 9t)4/5-32.258 5。

(13)

2.4 热辐射条件

采用Newton冷却定律和Stefan-Boltzmann方程将热辐射系数转换为对流换热的辐射换热系数,简化后的表达式如下:

(14)

式中:辐射率ε取0.8;斯蒂芬-波尔兹曼常数σ为5.67×10-8W/(m2·K4);T为辐射面温度;初始温度T0取20 ℃。

2.5 热应力的计算

高速动车组在制动时,制动盘所受的力主要有温度产生的热应力、闸片对制动盘面的垂直压力、闸片对制动盘摩擦面的切向摩擦力、惯性力等影响。夏毅敏等[21]证明制动过程中的热应力和闸片对制动盘摩擦面的垂直压力是制动盘产生疲劳裂纹的主要因素,故仅考虑热应力和闸片对制动盘摩擦面的垂直压力。本文通过2.1—2.4节的产热和散热条件得到制动盘的瞬态温度场,采用热力耦合方法求解制动盘瞬态热应力。

根据热应力和弹性力学理论,假设制动盘材料仅发生线弹性变形,制动盘因为热膨胀只发生线应变而无剪切应变,则得到热应力方程:

σ=D(ε-ε0),

(15)

式中:σ为材料的应力矩阵;D为材料的弹性矩阵;ε0为初始应变矩阵;ε为材料的应变矩阵。

针对三维问题,ε0为初始应变有:

ε0=α(T-T0)(111 000)T,

(16)

式中:α为材料的热膨胀系数;T为制动时制动盘的温度场;T0为制动盘的初始温度场。

2.6 有限元分析的边界条件

使用有限元分析高速动车组在紧急制动情况下的温度场和应力场时,为保证尽可能符合真实情况、减小计算难度和节约计算资源,本文做如下假设:1)假定制动盘在制动时所处的环境温度为20 ℃,且不考虑各类天气环境对其的影响;2)认为制动盘是完好的,不考虑磨损且认为制动盘的热能转化率为85%;3)动车组在300 km/h紧急制动时是匀减速运动;4)闸片作用在制动盘上的压力是均匀分布的。

由2.1—2.4节的产热条件和散热条件确定仿真的边界条件有:制动发生之前,制动盘本身温度与外界环境温度一样,制动发生时,根据式(5)和式(6)确定热流密度边界条件,它是关于时间和空间的二维函数,然后将热流密度加载到制动盘摩擦面上。此外,将根据式(12)和式(13)分别求得制动盘摩擦面和散热筋的对流换热系数以及式(14)求得的辐射对流换热系数作为制动盘的散热条件,计算得到制动盘的瞬时温度场。本文采用热力耦合的方法求解制动盘的瞬态热应力,将温度场作为载荷条件施加到物理分析模型中,同时在闸片与制动盘形成的两摩擦面上施加20 kN的压力载荷;对1/4制动盘两端面施加轴对称约束,制动盘内圈处施加位移全约束。

3 制动盘热力耦合特性分析

3.1 制动盘温度场分析

针对 300 km/h 高速动车组紧急制动工况下,基于ANSYS平台采用热流密度随半径线性变化的摩擦功率法分析了制动盘温度场随时间的变化规律,结果如图6所示。观察发现,不同制动时刻,制动盘的温度在半径相同的同一圆周上均匀分布,而沿径向、轴向呈现为温度梯度分布,径向温度最高点出现在摩擦区域靠近外圈位置处。随着制动进行,峰值温度呈先增大后降低趋势,由287.56 ℃(t=10 s时)逐渐增大到500.65 ℃(t=59 s时)而后降到402.85 ℃(t=100 s时),与文献[22]相比,仿真结果符合工程实际,本文有效地模拟了高速列车制动盘的温度场。

图6 制动盘温度场随时间变化规律

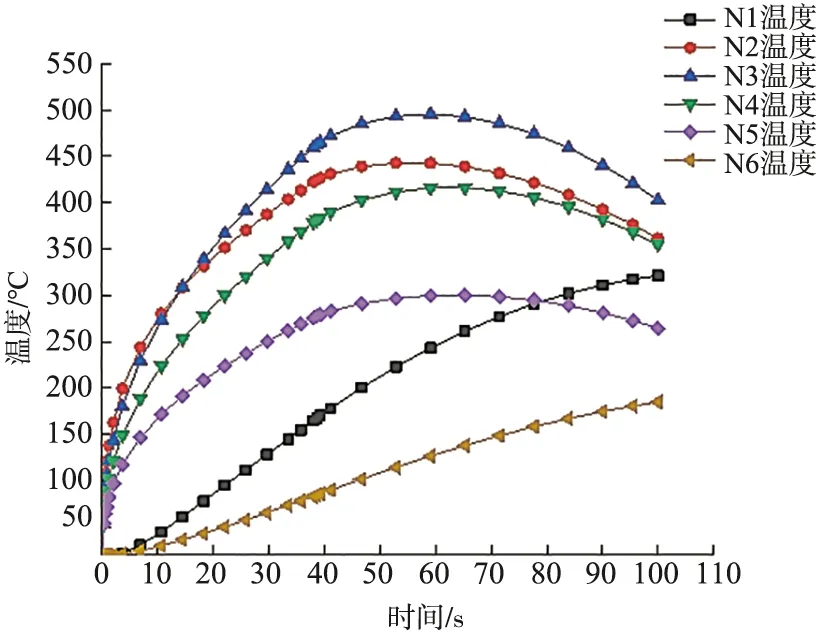

为了更加直观地分析制动盘温度场随时间的变化规律,沿径向选取制动盘不同半径处的节点作为分析对象,讨论研究制动盘径向温度分布。分别选取制动盘内外侧各6个节点,从上到下依次为1—6号节点,其位置如图7所示,对制动盘紧急制动的温度场进行分析,结果如图8所示。

图7 制动盘径向观察点

图8 制动盘不同径向位置温度曲线

制动刚发生时刻,由于车速非常快,制动盘与闸片之间剧烈摩擦,在制动盘表面产生大量的热,观察发现N2,N3,N4这3个点温度上升的最快,这是由于制动盘表面有较大热流密度的输入,而此时制动盘本身温度与环境温度相差不多,故对流换热和热辐射的作用不明显,从而制动盘散失的热量比较少,表现在制动盘温度持续上升;随着制动的进行,车速会慢慢的降低,同时制动盘表面上输入的热流密度也随之减小,当制动时间到达约59 s时,制动盘输入的热量与散失的热量二者达到平衡的临界点时,制动盘表面温度出现最高值500.65 ℃;此后,由于空气对流换热、热辐射作用,摩擦面与散热筋之间过大的温度梯度而导致的热传导,同时车速也越来越慢,都导致制动盘表面热量的输入减小,当输入的热量不足以支撑热量的散失时,制动盘温度开始下降。

同理,沿轴向选取制动盘不同位置的节点作为分析对象,分别选取制动盘从上到下 7个节点,其位置如图9所示,得到制动盘不同轴向位置随时间变化的温度变化曲线,如图10所示。仿真结果发现N1和N7两个位置的温度最高,其次是N2和N6,因此,制动盘沿轴向越靠近盘面所产生的温度越高。

图9 制动盘轴向观察点

图10 制动盘不同轴向位置温度曲线

3.2 制动盘应力场分析

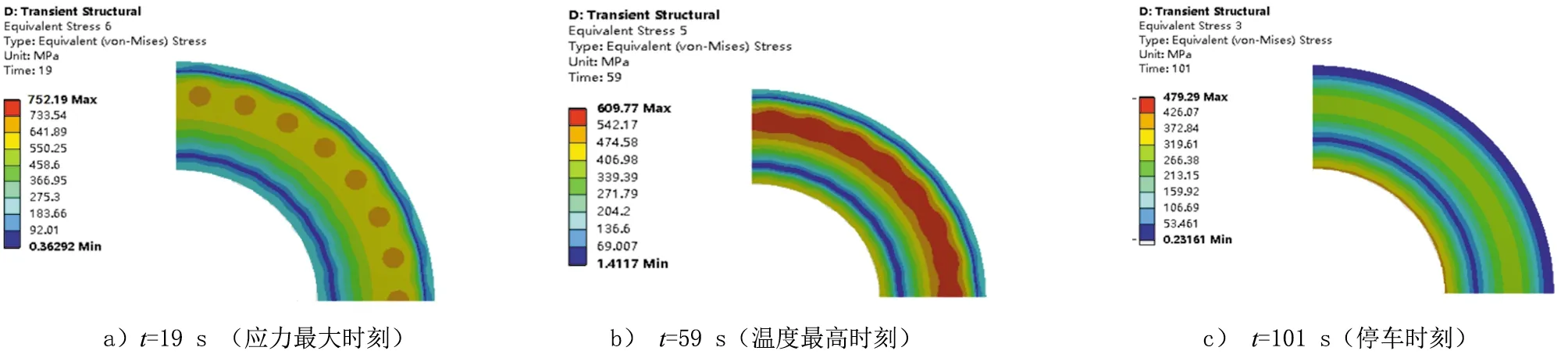

在分析制动盘应力过程中,首先采用顺序耦合的方法,将制动盘在瞬态热分析中获取的温度场数据,作为载荷边界条件施加到应力场中;然后确定边界条件,在盘面上施加制动时,闸片夹紧制动盘所产生的垂直于盘面的20 kN的机械载荷、制动盘的两端面处施加轴对称约束、制动盘的内圈施加轴向的位移约束,从而得到制动盘应力场随时间的变化规律,如图11所示。

图11 制动盘应力场随时间变化规律

数值仿真结果显示,制动初期,由于制动盘和闸片高速摩擦,故在接触区域有大量的热流密度输入,接触表面温度快速升高,使制动盘的摩擦区域与非摩擦区域出现温度梯度而产生热应力,最大应力出现在靠近外圈的摩擦面上。随着制动的进行,制动盘最大等效应力出现在第19 s,其数值为752.19 MPa;之后,随着制动盘温度不断上升,材料的强度随之降低,且随着热传导的发生制动盘内部温度趋于均匀,使得制动盘的等效应力开始下降。当制动时间为59 s时,制动盘的最大等效应力为609.77 MPa,出现在摩擦面上靠近外圈的区域;当制动时间为101 s时,制动盘的最大等效应力为479.29 MPa,出现在靠近内圈的散热筋与盘面的连接处,且此处结构形态也发生了较大的改变,观察发现有较大的应力集中产生。

图12所示为应力沿制动盘径向和轴向的分布规律,其中径向路径如图7所示,轴向路径如图9所示。

图12 制动盘不同径向和轴向位置应力曲线

图12中,制动盘不同径向位置的应力曲线显示出在制动盘中间偏上的位置(N2,N3,N4)在制动开始时应力表现上升的很快,大约在40 s时,应力达到最大,之后开始下降,这是由于制动盘面在制动开始时产生了大量的热,盘面温度急剧升高导致应力也随着快速升高。当制动时间到40 s时,温度开始下降,应力也随之下降,N1,N5,N6点处的变化趋势相似,但应力数值相对较小。制动盘不同轴向位置的应力曲线显示,应力在制动开始急剧升高,到40 s时达到最大,之后开始下降;其次制动盘越靠近盘面(N1,N7)应力越大。本文综合考虑了制动盘材料参数中的热膨胀系数、导热系数、弹性模量、泊松比、比热容在制动过程中随着温度的变化而变化;同时,采用热流密度随半径线性变化的摩擦功率法替代传统的能量折算法对高速动车组制动盘的热力耦合特性进行了有效数值仿真研究,研究结果为高速列车动车组制动盘的服役寿命评估提供了理论依据。

4 结 语

以某型号高速动车组拖车制动盘为研究对象,建立了24CrNiMo材料随温度变化的热力特性参数以及基于微元法的摩擦面热流密度计算模型,与传统的能量折算法相比,该方法进一步考虑了制动闸片与制动盘之间的实际接触弧长;结合热传导、对流换热和热辐射模型,采用热力顺序耦合方法,对制动盘在300 km/h紧急制动工况下的温度场和应力场分布规律进行了研究,结论如下。

1)制动盘摩擦面上每个摩擦点半径不一样,摩擦阻力矩也随之不同,摩擦半径越大所对应的摩擦环所产生的热量也越多。高速动车组在紧急制动时,最高温度达到500.65 ℃,出现在第59 s时摩擦区域靠近外圈位置处,设计制动盘时需改进散热措施。

2)制动初期制动盘的最大应力出现在摩擦区域靠近外圈的地方,随着制动时间的推移,在第19 s时,最大应力出现在靠近内圈的散热筋与盘面连接处,达到752.19 MPa,应注意优化此处结构。

3)设计高速动车组制动盘时,一方面建议选择散热更好,比热容更大的材料;另一方面,建议优化散热筋与盘面的接触区域,改善应力集中,更好地延长制动盘的使用寿命。

本文主要对高速列车动车组紧急制动过程进行了数值仿真研究,计算过程中忽略了制动盘所受的摩擦力和惯性力,且制动盘的对流散热系数通过列车行进速度换算而来,未来还需要进一步完善模型,如考虑摩擦产热、热流固双向耦合等因素,并开展试验研究。