火电厂湿法烟气脱硫系统技术改造实践

郭静静 陈 帅 王 匡

(1.榆林职业技术学院,2.榆林经济开发区汇通热电有限公司)

截至 2021年底,煤电装机达到11.1亿kW,占总装机容量的46.7%。煤电仍然是我国电力供应的主要来源,也是保障我国电力安全稳定供应的基础[1]。《火电厂大气污染物排放标准》中规定,大气中SO2排放限值为35 mg/m3(标态、干基、6%O2)[2]。近年来,大部分火电厂都对脱硫系统进行了技术改造,以满足SO2排放要求[3-6]。

1 湿法烟气脱硫系统工艺概况

某燃煤电厂装机容量为2×600 MW,采用石灰石—石膏湿法烟气脱硫工艺,一炉一塔,吸收塔设置2级屋脊式除雾器、3层浆液喷淋。入口烟气流量2 393 000 m3/h(标态,湿基实际氧),原吸收塔直径为16 m,塔内设计3层喷淋层,每层喷淋层布置156个喷嘴,喷淋层间距为1.8 m,最上层喷淋层中心线至出口烟道下沿5.5 m,出口烟道采取侧出方式。循环泵流量为6 300 m3/h,液气比为7.9 L/m3(入口,标态湿基实际氧)。

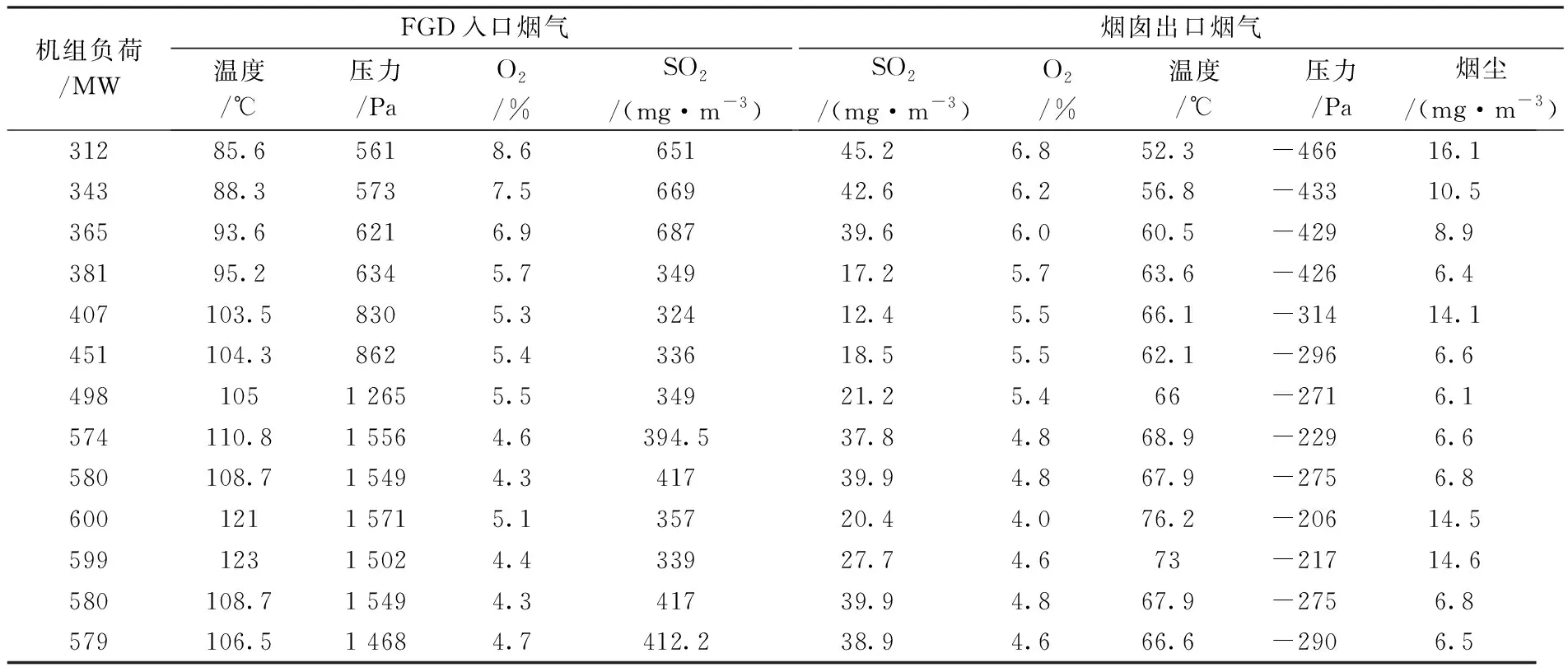

燃煤入炉煤质比较稳定,硫分含量较低,基本维持在0.21%~0.25%。表1为现役脱硫系统运行参数。当入口SO2浓度低于390 mg/m3时,出口SO2浓度低于35 mg/m3,可基本满足SO2超低排放标准要求;当脱硫系统入口SO2浓度超过390 mg/m3时,出口SO2浓度超出35 mg/m3;个别工况下,入口SO2的浓度接近700 mg/m3,更无法满足SO2超低排放要求。以现有脱硫系统设计条件核算煤质硫分须控制在0.18%以内,才能稳定实现超低排放,因此需对现有脱硫系统进行改造。

表1 现役脱硫系统运行参数

脱硫系统改造基于原有石灰石—石膏湿法脱硫工艺进行,在原有燃煤煤质条件下,需考虑电厂设置的GGH漏风(最高2.4%)对SO2排放浓度的影响,设定入口SO2浓度700 mg/m3,脱硫效率不低于95%,确保增容改造后满足SO2排放浓度<35 mg/m3的要求。

2 技术方案的改造

2.1 改造技术条件分析

(1)吸收剂供应

电厂脱硫吸收剂为外购石灰石颗粒,粒径≤20 mm,采用湿式球磨机制浆系统。电厂2×600 MW机组脱硫系统改造后,按年运行5 500 h计,石灰石耗量为2.761×104t/a。原脱硫石灰石供应商可供给足量品质合格的石灰石。

(2)供水条件

脱硫系统工艺水采用辅机冷却水的排污水和锅炉补给水的排水,脱硫系统设备冷却水采用电厂工业水。所以,原来脱硫系统供水满足改造后系统供水要求。

(3)供气/汽条件

脱硫改造引起的压缩空气量变化很小,仍按原压缩空气系统设计方案考虑,脱硫系统改造无蒸汽消耗。

(4)入口烟气参数

改造过程将入口烟气参数设定为:SO2浓度(干态,6%O2)700 mg/m3,温度136.9 ℃。设定值不仅在仪表监测量程范围内,而且满足最不利工况。

2.2 脱硫系统改造方案

结合现有脱硫系统运行和现场布置情况,采用喷淋层改造+高效除尘除雾装置改造方案。

(1)脱硫系统喷淋层改造

通过压力换流量来增大循环浆液量、设置浆液再循环装置和喷淋层浆液喷嘴差异化布置,完成喷淋层改造。

经过核算,在塔内不设置增效构件的条件下,现有液气比略低于改造要求,因此采用循环泵压力换流量的思路,达到增大循环浆液量的目的,拆除现有的A泵的减速机(最下层),将现有的C循环泵的减速机(最上层)移位安装在现在的A泵位置,对最高层浆液循环泵B、C的减速机进行重新选型。

部分喷淋浆液喷射到吸收塔边壁,然后沿着吸收塔壁流到吸收塔持浆池,该部分喷淋浆液没有参与脱硫反应。作用于该部分喷淋浆液的循环泵出力没有起到应有的作用,增加了脱硫系统的运行电耗。

在吸收塔内增设浆液再循环装置,即在每一喷淋层下方的塔壁上设置一圈环形浆液收集装置[6]。浆液流动至环形浆液收集装置后重新汇聚,并将浆液导入到吸收塔烟气中,使得浆液再与烟气接触,增加了汽液接触时间。根据原吸收塔的参数及喷淋量,增加两层浆液再循环装置,分别布置在第一层与第二层喷淋之间、第二层与第三层喷淋之间。

针对吸收塔内烟气流场中心区域流速高、贴壁区域流速低的情况,喷淋层浆液喷嘴采用差异化布置,即在烟气流速较高处增加喷淋喷嘴数量,在烟气流速较低处减少喷嘴数量。这样使得原高流速区的烟气流速降低,低流速区的烟气流速增加,达到吸收塔内的流速相对均匀,同时提高了浆液的利用率,保证了系统的脱硫性能。第一层喷淋(最下层)的喷嘴采用差异化布置,使得进入吸收塔的烟气能够相对均匀流动,浆液与烟气均匀混合吸收,烟气温度尽快降至饱和温度;对第二层喷淋(中间层)更换部分喷嘴,采用40~75 m3/h的空心锥喷嘴,同时增加喷嘴个数,提高浆液量,消除在原喷嘴布置时出现的烟气空洞;对第三层喷淋(顶层)增加中心区域的喷嘴数。

(2)高效除尘除雾装置改造

将现有的普通除雾器更换为高效除尘除雾装置,同时在喷淋层和除尘除雾装置支架上加装气流均布及预捕集装置。利用现有除雾器支撑梁,采用屋脊式高效除雾除尘装置,并对吸收塔边壁的封堵进行改造,即在吸收塔壁处割除原有的烟气封堵板,重新按照屋脊式布置设计烟气封堵板,并对其进行玻璃鳞片防腐。

为了提高高效除雾除尘装置对细微颗粒的捕集和收集作用,将两层高效除雾除尘装置布置改造为三层布置,同时充分利用原有除雾除尘装置的支撑梁。采用屋脊式高效除雾除尘装置后,高效除雾除尘装置叶片距离吸收塔出口烟道较短,为了保证烟气流场的合理及均匀,采用异型模块,将高效除雾除尘装置的夹角设计为150°~155°。

叶片是高效除雾除尘装置最重要的基本元件,传统的除雾除尘装置叶片为入口段与烟气流向同向的结构方式,去除烟气中浆液能力较差,特别对较小粒径浆液液滴去除能力更差,其结构如图1所示。

图1 传统除雾器叶片形式

该次改造采用高效除雾除尘装置叶片形式见图2。即入口段与烟气流向成一定角度,相当于增加了折流段,实现初步截留液滴,并且距离高效除雾除尘装置前的冲洗装置很近,折流段处的污垢容易被清洗。由于液滴捕集大多在折流段完成,因此后折流段的负荷大为减轻,不需要同前折流段一样的大角度。同时,为了增加高效除雾除尘装置后的冲洗效果,也要求该段叶片角度稍小,以利于冲洗水进入。

图2 高效除尘除雾装置叶片形式

3 结论

通过实施喷淋层改造+高效除尘除雾装置改造,可实现脱硫出口净烟气中SO2排放浓度小于35 mg/m3,烟尘浓度小于10 mg/m3,烟气携带的雾滴含量小于20 mg/m3。其优点是对现有系统改造量最小,增加的烟气阻力仅为150 Pa。