垃圾焚烧飞灰熔融无害化及资源化研究现状

张俊杰,刘 波,沈汉林,温 泉,刘 颖,张柏林,张深根✉

1) 北京科技大学新材料技术研究院,北京 100083

2) 北京科技大学顺德研究生院,佛山 528399

3) 新疆有色金属研究所,乌鲁木齐 830009

垃圾焚烧技术凭借减量化、无害化和资源化已成为我国城市生活垃圾的主要处置方式,2020年全国生活垃圾清运量高达23511.7 万吨,其中焚烧处理14607.6 万吨,占当年生活垃圾无害化处理量的62.29%[1].然而生活垃圾焚烧会产生占原生垃圾总量2%~15%的垃圾焚烧飞灰(简称飞灰)[2].飞灰成分十分复杂,包括二噁英、呋喃等持久性有机物和重金属盐等,属于HW18 类危险废弃物,若处置不当将对生态环境和人类健康造成严重威胁.随着垃圾焚烧技术的发展,飞灰的无害化处置、资源化利用已经成为亟需研发的重要课题.

目前飞灰主要经螯合剂稳定重金属或水泥固化,满足《生活垃圾填埋场污染控制标准》(GB-16889—2008)要求后进行填埋处置.国内飞灰填埋场的建设和运行费用高,缺乏针对飞灰填埋的规范与环保标准,存在二次污染风险,且飞灰产生量大,螯合稳定和水泥固化不能实现飞灰减容化,因此占用了大量土地资源,一些大城市危险废物填埋场库存已趋于饱和.

熔融处理对飞灰的减容、重金属固化、二噁英降解效果极其显著,被认为是实现飞灰无害化的有效选择之一[3].飞灰经与富含硅铝氧化物的固废协同熔融处理后,可转化为钙硅铝体系熔渣,冷却后形成玻璃体,重金属可在原子尺度固化在玻璃体的硅酸盐网络中,更重要的是,飞灰中二噁英类物质(PCDD/Fs)受热发生脱氯和分解反应得到彻底地降解,毒性当量降低,实现飞灰的无害化,玻璃体可通过形核、析晶等热处理制备陶瓷材料,也可作为掺和料制备胶凝材料.

1 垃圾焚烧飞灰产生及环境风险

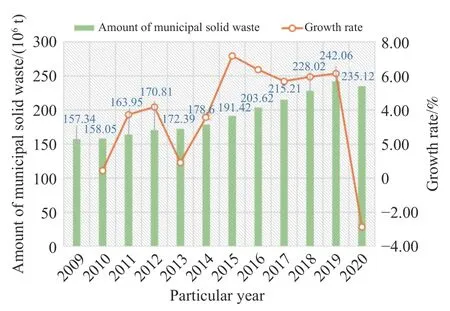

根据国家统计年鉴中2009~2020 年我国生活垃圾清运量数据,由2009 的15734 万吨增长到了2019 年的24206 万吨[1],并且自2015 年开始生活垃圾清运量的增长率均在5%以上(图1 所示).较2019 年数据,2020 年全国生活垃圾清运量增长率为-2.86%,但总量依然高达23511.7 万吨.

图1 2009~2020 年我国生活垃圾清运量及增速趋势Fig.1 Growth trend of domestic waste removal in China from 2009 to 2020

我国生活垃圾焚烧炉型主要分为炉排炉和循环流化床,飞灰主要产生于焚烧炉的烟气净化过程,集中在烟气管道、除尘装置和净化装置,产生量分别占原生垃圾总量的2%~5%(炉排炉)和8%~15%(循环流化床)[2].以产生量占原生垃圾总量5%计算,2020 年全国飞灰的产生量为730.4 万吨,多以堆存、填埋为主,危害巨大.飞灰的危害性在于含有Cu、Pb、Zn、Hg、Cd 等重金属和二噁英类(PCDD/Fs)持久性有机污染物[4].

垃圾中的重金属主要以氧化物、盐类形式存在,焚烧过程经蒸发、凝聚、颗粒夹带和扬析等反应富集在飞灰中[5].Li 等[6]通过研究浙江某垃圾焚烧厂的烟气净化系统重金属分布发现,Hg、Cd、As、Pb 和Zn 主要经蒸发、冷凝和吸附作用进入飞灰,而Se 和Cr 则通过颗粒夹带方式富集在飞灰中.燃烧环境的还原性气氛和高浓度氯有利于Cu、Zn 和Pb 的挥发.Zhou 等[7]研究发现飞灰粒径的改变影响着重金属含量和种类分布,在粒径1~10 μm范围内,飞灰的主要物相包括方解石、NaCl、KCl和硅酸钙等,这些物相随着粒径的降低而逐渐减少,同时伴随着晶相的演化约有87%Zn、76%Cu、62%Pb 和75%Cd 富集在该粒径范围内的飞灰中,他们在健康风险评估实验中指出飞灰粒径在小于1 μm 时,累积危害指数达到2.64,远超过可接受阈值1.0.Bernasconi 等[8]以意大利图灵垃圾焚烧厂的飞灰为原料,进行了重金属在水溶液中的浸出性与粒度关系研究,他们发现粒径在25~500 μm时,Pb、Zn 的浸出浓度在所有粒度分类中最高,其次是Cu、Cr、Cd 和Ni,且重金属浸出浓度随粒度减少而增加,并表示重金属浸出性受氯化物和硫酸盐的溶解、弱表面吸附和Al/Fe 氧化物表面络合的综合影响.

二噁英化学稳定性强、低挥发性,是一种具有高毒性、长期残留性、易于生物沉积、具有较强脂溶性且难降解的有机污染物.飞灰中的二噁英形成不仅与生活垃圾中的物质成分、焚烧炉内燃烧条件、烟气在炉内不同温度区域停留时间有关,还受烟气中的氯含量以及飞灰中含有的重金属、残留的碳等因素的影响.Cai 等[9]报道了外部氯源和金属催化剂作用下飞灰中二噁英的生成机理,在添加NaCl 后形成的飞灰中二噁英质量浓度为1.66 ng·m-3,是水洗预处理后二噁英浓度的7.5 倍,CuCl2的催化作用促进了二噁英的从头合成反应,较未添加CuCl2相比,二噁英浓度升高了21.84 倍.

2 飞灰熔融无害化机理

重金属及二噁英危害是制约垃圾焚烧飞灰安全处置的瓶颈问题,目前国内外学者针对飞灰的无害化处理已经进行了大量研究,主要包括熔融技术、分离技术、固化/稳定化、填埋、机械化学技术以及水热技术等.本文针对熔融技术的无害化机理及资源化技术展开讨论.

2.1 熔融固化重金属机理

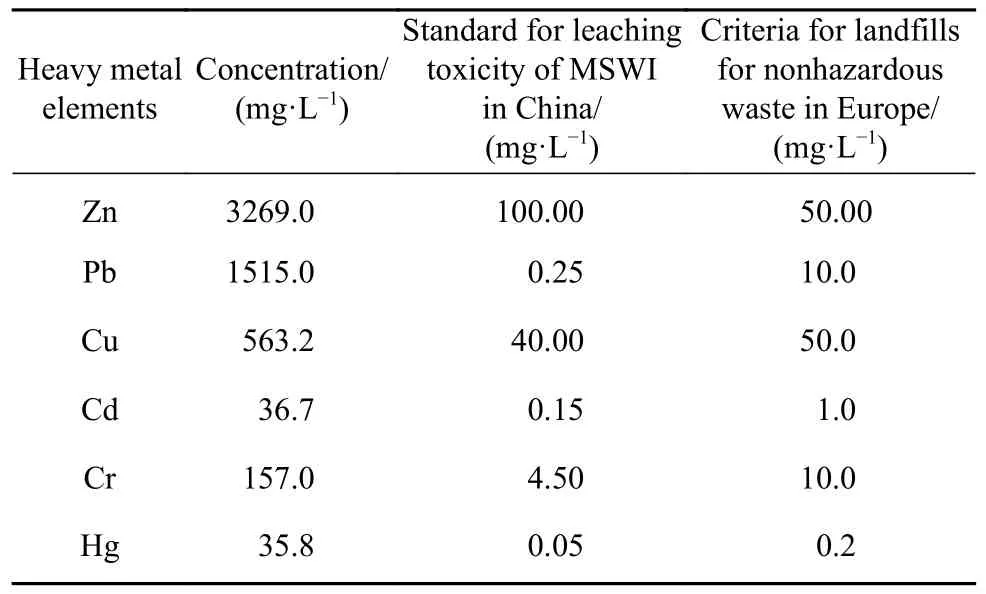

表1 中总结了文献报道飞灰中的Zn、Pb、Cu等重金属浓度,并结合国内外重金属浸出限值进行了对比,其中国内浸出液按照HJ/T 300 制备,结合生活垃圾填埋场污染控制标准(GB 16889—2008)进行对比,欧洲主要采用欧盟制定的第2003/33/EC 号令来确定废物填埋的准则和程序.熔融处理是将飞灰、废玻璃或富含硅铝酸盐的固体废弃物加热至1300~1500 ℃,形成致密的玻璃体,减少重金属向外界迁移.熔融玻璃体的增加会导致重金属进入非晶网络的概率上升,Mao 等[10]提出了通过增加废玻璃添加量从而提高重金属固化率的新策略,研究结果显示在添加质量分数为30%的废玻璃粉后,熔体液相增多,阻止了重金属向环境释放.重金属浸出浓度显著降低,并达到了规定标准.玻璃固化过程重金属Pb、Zn、Cd 等在玻璃网络中倾向于作为中间体或网络修饰离子[11].熔融体系中CaO、SiO2、Al2O3和B2O3是常用来调节飞灰熔融特性的化学成分,其中SiO2、Al2O3和B2O3主要用来作为玻璃网络形成体,物料主要以SiO2作为形成玻璃网络体主要成分时,Si/O 的摩尔比应不小于0.33,否则无法形成稳定的[SiO4]网络体.GaO 等[12]以B2O3作为助熔剂,降低飞灰的熔融温度,玻璃相的形成使重金属传质阻力增大,同时抑制了Pb、Cd、Zn 的挥发.CaO 作为碱性氧化物抑制飞灰中重金属的挥发.Morsi 等[13]在SiO2-Na2O-RO(R=Zn,Pb 或Cd)体系中研究了重金属Zn、Pb 和Cd 对无定型硅酸盐结构和性能的影响,红外光谱结果显示重金属元素在玻璃结构单元中以Si-O-R 形式存在,并且可能是由于重量因素占主导地位,ZnO 可以被更重的PbO 和CdO 取代.

表1 飞灰重金属质量浓度及浸出毒性[14]Table 1 Concentration and leaching toxicity of heavy metals in MSWI fly ash[14]

2.2 熔融降解二噁英机理

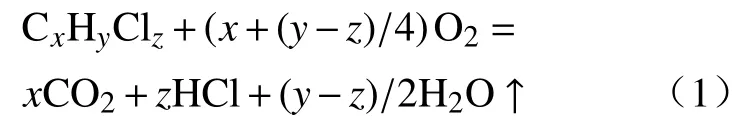

二噁英在800 ℃以上可以有效分解,而熔融处理时炉内温度在1300 ℃以上,甚至高达1500 ℃,因此焚烧炉灰渣中二噁英减少是由于高温产生的热量打断苯环,使二噁英分解为CO2、HCl 和H2O等物质,从而达到去除污染物的目的.高温裂解二噁英等毒性有机物的化学反应式(1)所示.Zhang等[15]总结了等离子体炉熔融处理飞灰的技术及机理,发现等离子体炉不仅能提供充足热量,且当N2作为等离子气体时,炉内产生的CO 和H2在炉膛出口处燃烧冷却后形成水汽可阻止二噁英的再次合成.

熔融降解二噁英需要考虑整体处理过程,避免在烟气降温阶段二噁英发生从头合成反应,导致其再次生成.从头合成反应的影响因素在于二噁英裂解产生的氯化物、氧化气氛、温度(200~450 ℃)以及金属催化剂.氯是二噁英形成过程中最重要的影响因素,其浓度直接影响二噁英的产生和排放.当氯低于阈值时,不会产生PCDD/Fs[16].以碱土金属氧化物CaO 中和尾气含有的氯化物可避免从头合成反应.Ji 等[17]以水洗后的飞灰和铁矿进行共烧结处置,监测了高温烧结过程二噁英的浓度,发现二噁英的降解率与飞灰进入热处理炉的形态也有很大关系,当进行球团后二噁英的降解率比粉末状飞灰显著提升27.6%.

3 熔融无害化及资源化研究现状

3.1 熔融无害化处置

日本Takuma 公司的Katou 等[18]报道自1991年其公司开始飞灰熔融处理技术,于1998 年达到25 t·d-1的处理规模,并连续生产了40 天,他们发现利用等离子体熔炼炉将飞灰在1400~1500 ℃进行熔融处理可降解超99% PCDD/Fs,形成的熔融玻璃体是无毒的,可以作为铺装路面或混凝土原材料使用.相较而言,我国研究虽起步较晚,但对飞灰熔融过程中一些基础问题也进行了深入研究,熔融处理一大阻碍就是能耗较高,因此许多学者重点研究了成分、矿物相对熔融温度的影响,期望能够建立低熔点成分体系,以低成本实现飞灰的熔融无害化.Zhang 等[19]分别以炉排炉和循环流化床产生的飞灰为原料,研究了两种飞灰成分的三元相图、熔融动力学、相变以及灰分熔融特性,飞灰熔融时包含了脱水、残余有机物燃烧、矿物质分解、盐挥发和玻璃化转变五个阶段,分别发生 在70~120 °C、300~450 °C、600~800 °C、1000~1140 °C 和1180~1400 °C,炉排炉产生的飞灰氯盐含量高,导致热失重在34%~70%,而循环流化床产生的飞灰热失重为8%~27%,并且其产生的飞灰中SiO2含量较高,这有利于与CaO、MgO、Fe2O3和ZnO 发生共晶反应,形成Ca2MgSi2O7、Zn2SiO4和Mg1.74Fe0.26SiO4大幅降低灰熔融温度.Wong等[20]指出飞灰中高含量的CaO 是造成其熔融温度高的主要原因,他们以富含SiO2的底灰作为添加剂协同处理飞灰来降低熔融温度,基于三元相图分析,当成分中CaO、SiO2、Al2O3的质量分数分别介于30%~40%、45%~60%和10%~15%时,能形成低熔点区,并通过高温原位观测不同温度下的熔体状态,发现在飞灰与底灰比为1∶5 时熔点达到最低值1190 ℃,形成的玻璃体成分满足危险废物鉴别标准(GB 5085.3—2007)要求,并且比较适合制备微晶玻璃.

近期结果表明,将飞灰与其他固废协同热处理,利于降解PCDD/Fs 并成功构建基础玻璃体.Chen 等[21]将飞灰熔融后样品中二噁英以桥氧键断裂的方式实现分解,二噁英可降解到每克毒性当量50 ng 以下,满足飞灰再利用标准,同时与单一处理飞灰相比,协同含SiO2和Al2O3固废处置能有效抑制PCDD/Fs 的转化,抑制效率高达96%,并对抑制机理进行了研究.Lin 等[22]继续以飞灰与污泥在1400 ℃共同热处理构建CaO-SiO2-Al2O3三元体系熔融玻璃体,并评价物料体系的热处理动力学、玻璃体的重金属浸出率、氯盐的迁移情况,研究表明重金属可通过离子交换、迁移和填充的方式进入含钙矿物或硅铝酸盐玻璃体中实现高效固化,Cd、Cr、Cu、Ni、Pd 和Zn 浸出率满足国家标准(GB 30760—2014),其中Zn 和Cu 的固化率最高分别达98.82%和99.61%,混合料中80.5~98.2%的氯在熔融阶段挥发.

Kim 等[23]引入不同来源的废玻璃与飞灰在1300 ℃进行玻璃化处理,发现熔体的电导率和黏度与Na2O 质量分数密切相关,在2%~4% Na2O 时,有利于获得理想的熔融特征,并利用飞行时间二次离子质谱仪(ToF-SIMS)研究了熔融体在进行毒性离子浸出实验(TCLP)前后的表面元素分布,在进行TCLP 实验后发现H 离子能够渗透到熔融体内,B、Na、Al 和Ca 等主要成分在H 聚集位置被大量消耗,这可能是因为Na 和Ca 作为玻璃改性体与H 进行离子交换,而B 和Al 充当玻璃网络形成体或中间体也会因H 溶解,Si 的特征则与其他元素相反,这可能是其他元素被H 消耗后Si 累计引起的[24].

3.2 熔融玻璃体资源化

飞灰经熔融处理后形成的玻璃态熔渣附加值较低,力学性能较差,传统方法是将其进行填埋处置,现在有很多学者根据熔融处理后的玻璃成分制备微晶玻璃、泡沫微晶玻璃以及胶凝材料.

3.2.1 微晶玻璃

微晶玻璃是一种由基础玻璃经形核-结晶制备的具有微晶相和玻璃相的无机非金属材料,因其力学性能和耐腐蚀性强等特性被广泛用于钢铁、造纸、建材等行业[25].飞灰中含有CaO、SiO2、Al2O3、MgO 等化学组分,与微晶玻璃生产所需要的原料基本相符.飞灰用作微晶玻璃的原材料,只要引入少量辅助原料加以调整,可制备出附加值高的微晶玻璃.Fan 等[26]以飞灰为主要原料,制备了体积密度为3.42 g·cm-3,维氏硬度为6.91 GPa 的微晶玻璃,其重金属的浸出率满足美国环境保护署的毒性浸出要求,并且还深入研究了碱金属氧化物对微晶玻璃的玻璃网状结构和结晶性的影响,当掺入Na2O 和K2O 后,晶体周围的网络聚合度降低,进一步促进了钙镁离子的扩散,晶体生长能力增加,制备的微晶玻璃力学性能以及酸碱损失率均满足《工业用微晶板材》的要求[27].

在此基础上,Zhao 等[28]以飞灰协同废玻璃、酸洗污泥在1400 ℃保温3 h 进行熔融处理得到基础玻璃,后经800 ℃保温0.5 h 核化、晶化得到微晶玻璃,研究了不同添加量酸洗污泥(质量分数10%~26%)和废玻璃(质量分数34%~50%)对形核、晶化温度的影响,发现添加22%的酸洗污泥时,析晶温度与玻璃转化温度间差177 ℃,形成的基础玻璃析晶能力最强,可通过同步形核-析晶获得维氏硬度13.11 GPa 和抗弯强度135.84 MPa 的微晶玻璃.其还利用Factsage 7.3 模拟了添加30%~70%质量分数飞灰在600~1600 ℃升温过程中氯的迁移路径,发现温度上升到900 ℃时,KCl 和NaCl 由渣相转变为气相,并伴随有HCl 产生,当达到1300 ℃时KCl 和NaCl 主要以气相形式存在,飞灰的增加会使体系中的碱土氧化物含量提升从而中和部分HCl[29].

Vu 等[30]探讨了将底灰和飞灰转变为微晶玻璃的可能性,通过控制熔融体的冷却温度和冷却速率进而调节微晶玻璃的微观形貌、晶相以及物理化学特性,最终80%底灰和20%飞灰形成的熔融体在冷却速率为10 ℃·min-1的炉内保温1 h 成功形成了晶相为钙铝黄长石、钙镁黄长石和硅灰石的微晶玻璃.

李保庆等[31]以飞灰和废屏玻璃为研究对象,利用熔融法制备了微晶玻璃,发现析晶温度在940~1030 ℃范围内,随温度上升CaO-Al2O3-MgOSiO2体系析出的晶粒尺寸增加,在晶化温度为1030 ℃,样品的体积密度、抗弯强度、硬度达到最大,分别为2.81 g·cm-3、83.78 MPa 和7.4 GPa,在该成分体系中,MgO 含量的增加导致体系玻璃转变温度和晶化峰温度都逐渐降低,透辉石和镁橄榄石逐渐析出,且结构中晶相和非晶相相互交织,当MgO 的质量分数为8.0%时,晶体形态由杆状、片状逐渐发育成球状,晶粒发育更加细化,样品致密度逐渐增加,制备样品除吸水率外,其他各项理化性能指标均优越于商业微晶玻璃[32].经过以上分析,飞灰经熔融制备微晶玻璃是可行的,并且重金属也能够得到有效的固化.

3.2.2 泡沫微晶玻璃

基础玻璃经过晶化、核化和发泡处理后可得到由玻璃相、晶相和气孔组成的泡沫微晶玻璃[33-35].这种玻璃与晶相相互交织的泡沫结构,令它兼具了微晶玻璃和泡沫玻璃的双重优势,具有良好的绝缘性、吸声性以及力学性能,同时其高孔隙率也使它在建筑材料、过滤材料等领域具有广阔的应用前景[11,36-37].

目前以飞灰为原料制备泡沫微晶玻璃主要有粉末烧结法和无机凝胶筑造法,粉末烧结法通常将原料、发泡剂等均匀混合,经升温使混合料软化形成能包裹气体的液相,同时分布在混合料中的发泡剂析出气相,形成气泡核;随着保温时间延长,熔融区黏度下降,气泡核逐渐增大形成气泡,当温度降低后,熔融区黏度骤增,气泡固化在微晶玻璃体内形成气孔,得到泡沫结构[38].Liu 等[39]将14%飞灰和74%底灰为原料通过添加少量CaCO3做发泡剂,Na3PO4为助熔剂在1150 ℃保温0.5 h 成功制备了孔隙率为76.03%,体积密度为0.67g·cm-3,抗压强度为10.56 MPa 的泡沫微晶玻璃,重金属浸出实验结果也显示Cr、Pb、Cu、Cd 和Ni 的浓度均低于美国国家环境保护局规定的阈值.飞灰熔融后以粉末烧结法制备泡沫微晶玻璃需要对发泡剂、熔体黏度进行选择和调控.常用的发泡剂有碳酸盐、硫酸盐、炭黑、SiC 和AlN 等[40-42].熔体黏度是控制发泡过程的关键因素,Fernandes 等[43]通过研究玻璃制备泡沫微晶玻璃的过程,认为在熔体黏度介于106~107Pa s 时发泡剂释放气体,才能形成均匀的气孔结构.Peterson 等[44]以不同种类废玻璃体为原料,通过调节发泡条件寻找能得到样品最大膨胀率的黏度区间,他们的研究结果认为黏度范围的选择也取决于发泡剂的种类,发泡剂为MnO2和金属碳酸盐(CaCO3、Na2CO3、Mg-CO3、SrCO3)时,应控制熔体黏度范围在104~106Pa s,而使用SiC 作发泡剂,应需要更低的熔体黏度(103.3~104.0Pa·s).但这些黏度研究均是以纯净的玻璃体为原料,未考虑析晶因素的影响.由于飞灰熔点较高,需添加其他固废或玻璃体,当再次进行热处理时,受金属氧化物的作用会产生析晶反应,而晶相的析出会导致黏度的降低,因此在飞灰形成的复杂熔体体系中比较难控制黏度.

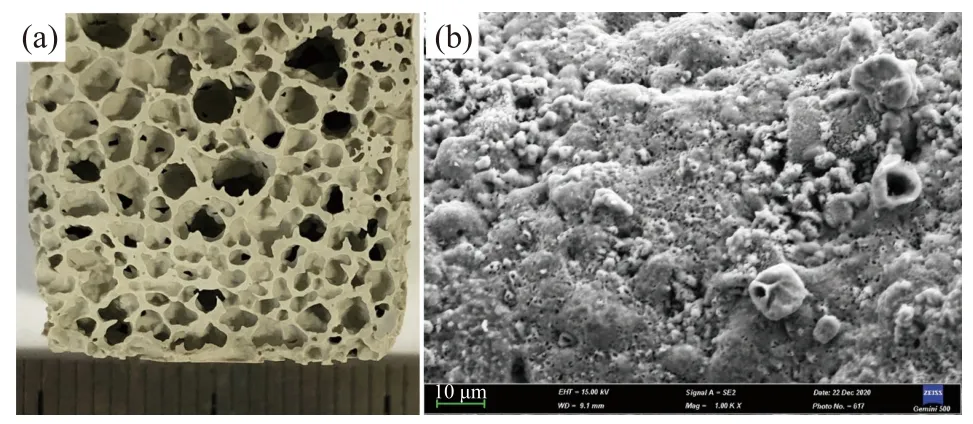

基于机械发泡碱激发玻璃悬浮液获得泡沫玻璃坯体可有效减少黏度对发泡过程的影响,后续再经烧结工艺强化力学性能,可获得高孔隙率的泡沫微晶玻璃[45-46].基于该方法的理解,Zhang 等[47]采用飞灰和底灰熔融后的玻璃体为原料,以不同浓度的NaOH 作为碱性激发剂,获得凝胶体,以二次铝灰渣作为室温发泡剂,进而形成多孔坯体,通过析晶处理获得具有多级孔结构的泡沫微晶玻璃,制备产品具有优异的物理性能,其中孔隙率为79.23%~88.35%,体积密度为0.68~0.76 g·cm-3,抗压强度为0.36~5.55 MPa.张俊杰[48]以50%质量分数飞灰和50%质量分数底灰为原料,在1450 ℃保温2 h 进行熔融玻璃化,促使二噁英降解,进一步以固含量(质量分数)为65%的条件添加2.5 mol·L-1NaOH 进行碱激发,并在75 ℃干燥箱内养护 24 h,得到强度较低(<0.1 MPa)的泡沫坯体(如图2(a)所示),研究发现在950~1150 ℃析晶处理30~90 min后,抗压强度显著提升,且孔内形成大量由晶体堆积产生的微孔(图2(b)).

图2 飞灰熔融后制备的泡沫微晶玻璃宏观(a)及微观(b)形貌[48]Fig.2 Macromorphology (a) and micromorphology (b) of glass-ceramic foams prepared by melting MSWI fly ash[48]

3.2.3 胶凝材料

飞灰经熔融水淬、破碎后的水淬玻璃态粉末可替代部分水泥,不仅实现了飞灰无害化,且节约了水泥,间接减少了碳排放.水淬玻璃渣与碱性激发剂混合后会发生活化反应,表现出火山灰胶凝特性.仅含有硅酸盐或铝硅酸盐的材料,具有很少或没有胶结性能,这可与氧化钙反应形成胶结化合物.由于飞灰主要成分为CaO、SiO2、Al2O3,在熔融过程会产生具有潜在胶凝特性的铝酸钙相.Lin 等[49]将飞灰与不同量的CaO、Al2O3分别混合后在1400 ℃下保温30 min 进行玻璃化处置,然后将普通硅酸盐水泥与质量分数10%~40%的玻璃化渣混合后,进行水化实验,结果表明掺入玻璃渣的样品28 天强度较普通水泥更高.Lee 等[50]以玻璃化的飞灰替代20%的硅酸盐水泥,发现玻璃化飞灰有很强的火山灰特性,这种混合水泥砂浆的60 天和90 天的抗压强度比普通水泥砂浆提高了2%~11%,并且毒性浸出实验结果中的重金属浓度远低于规定的阈值.

4 结论与展望

垃圾焚烧法凭借减容率高、节约土地和能源回收的优势,正在逐渐取代传统填埋法.然而垃圾焚烧过程中产生了富集高毒性重金属(Cu、Pb、Zn 和Cr 等)和二噁英的飞灰.在《国家危险废物名录》中,飞灰被列为HW18 类危险废弃物,我国飞灰的处理量和产生量严重失衡,亟需高效的无害化处置和资源化利用方法.熔融玻璃化凭借处理量大、减容率高、重金属固化和二噁英裂解效率高等优势,已经成为解决飞灰污染的有效选择之一,但目前仍有些问题需要解决.

(1)针对熔融过程能耗及成本高等问题,需要研究高掺量飞灰的成分调配方案,通过优化体系化学组分,形成低熔点的物料区,实现低温熔融,降低能耗.

(2)目前等离子体炉熔融飞灰是较先进的技术,该炉型中等离子体放电中心温度高达数千摄氏度,可将有毒有害分子瞬间气化裂解,同时由于其炉内气氛可调控,能够快速实现二噁英的降解,但是与传统焚烧处理工艺相比,等离子体炉内的高温、高活性反应环境是靠等离子炬电弧供应,因此需要供给大量电力,另外超高温环境对炉内耐火材料要求严格,极端工作环境也会降低耐火材料服役寿命,间接增加生产成本.

(3)国家标准GB/T41015—2021《固体废物玻璃化处理产物技术要求》将在2022 年7 月1 日正式实施,该标准明确固废玻璃化产物可用于路面、建材等领域,这也将有助于推进飞灰玻璃化处理进程.虽然玻璃化产品能高效固化飞灰中重金属,但是玻璃化产品再利用过程中重金属的稳定性以及迁移规律还有待进一步研究,需注意重金属的二次污染风险.