新疆某铅锌浮选尾矿选铁除硫分离工艺研究

李文辉

(新疆地矿局第一地质大队)

我国铁矿石普遍具有贫、细、杂的特点,大部分含有硫、磷等有害杂质,特别是铁矿石中含有磁黄铁矿时,单一磁选难以实现有效分离,其铁精矿除杂难度极大。为了满足我国铁矿石供应及铁金属消费需求,迫切需要依靠技术进步来最大限度地利用现有铁矿资源,充分挖掘现有金属矿山的生产潜力,以保障钢铁工业的持续稳定发展。对于高硫多金属硫化矿共生铁矿石,如何经济地除硫选铁,使铁、硫有效分离,产生良好的经济效益和社会效益,已引起了矿产企业的高度重视[1-3]。

新疆某高硫铅锌多金属矿铅锌浮选厂生产规模1 000 t/d,矿石中的有价元素为Zn、Pb、Fe、S、Cu、Ag等,其中全铁品位23.02%、S 品位7.86%。选矿厂采用铅、锌顺序优先浮选,浮选尾矿弱磁选铁的浮—磁联合工艺流程。由于选厂生产初期添加CS+硫酸铜活化剂,虽然磁选铁精矿中的硫可降至0.3%以下,但除硫药剂成本高达7.05 元/t,因此降低除硫药剂成本,获得含硫合格的铁精矿是矿企生产迫在眉睫的首要任务。

1 铁、硫矿物特性及赋存状态

矿石中的主要铁、硫矿物有磁铁矿、假像赤铁矿、赤铁矿、褐铁矿、磁黄铁矿、黄铁矿等。磁铁矿的构造以不规则他形结晶为主,呈浸染状分布,偶见与黄铁矿等硫化矿嵌布连生,脉石中亦可见微细粒磁铁矿,磁铁矿的嵌布粒度呈两极分化趋势,粗者多在0.1mm 以上,细者在0.05~0.001 mm。磁黄铁矿多与黄铁矿、方铅矿等硫化矿物嵌布在一起,呈他形结构,嵌布粒度主要为0.07~1.20 mm。原矿铁物相分析结果见表1。

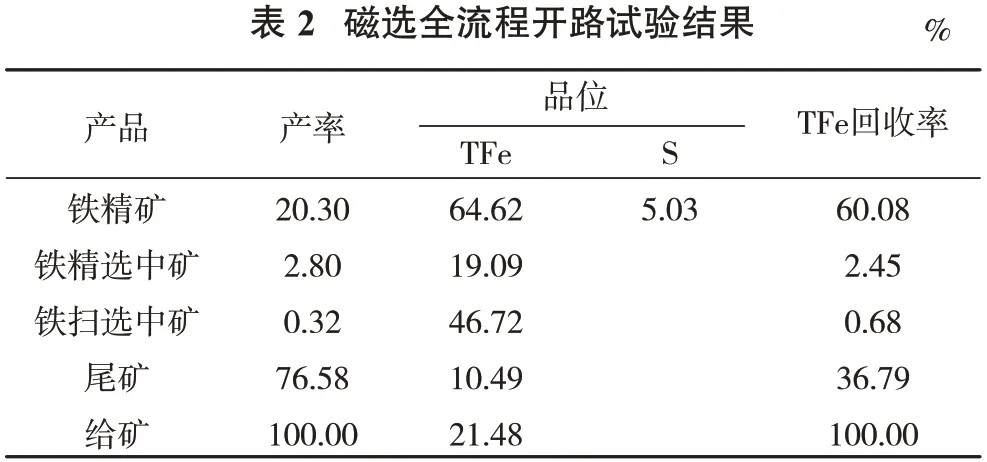

2 铅锌浮选尾矿回收铁流程试验及铁精矿质量

铅锌浮选尾矿弱磁选回收铁试验经粗选、扫选、精选磁场强度条件试验,粗精矿再磨细度条件试验,确定粗选作业磁场强度96 kA/m、扫选作业磁场强度120 kA/m、粗精矿再磨细度为-0.074 mm86%,精选磁场强度80 kA/m;试验获得了铁品位64.62%、铁回收率60.08%、含硫5.03%的铁精矿,由于铁精矿含硫严重超标,必须浮选脱硫,进行铁硫分离。铅锌浮选尾矿回收铁磁选全流程开路试验结果见表2。

3 含硫铁精矿浮选除硫工艺研究

国内外研究及实践证明,铁精矿除硫有氧化焙烧和浮选工艺。通常氧化焙烧脱硫针对含硫高的硫精矿,而硫含量低时焙烧脱硫成本高且产生酸性气体易污染环境,一般选择浮选脱硫提高铁精矿质量。

铁精矿中的硫以黄铁矿和磁黄铁矿形式存在。磁选过程中由于磁团聚作用及矿物未能完全单体解离,使得部分黄铁矿与磁黄铁矿进入磁选精矿中。黄铁矿可浮性好,一般在弱酸环境中使用黄药捕收,磁黄铁矿具有强磁性,磁选过程中易进入铁精矿,且易被氧化,可浮性相对较差,通常需要活化后再浮选。因此,浮选脱硫难点在于有效浮选磁黄铁矿,从而降低铁精矿硫含量。

3.1 含硫铁精矿浮选除硫调整剂选择试验

磁黄铁矿易于氧化[4],在表面形成亲水的Fe(OH)2薄膜,捕收剂难以作用在矿物表面,影响其可浮性,且磁黄铁矿性脆,磨矿易泥化,也是导致其可浮性降低的原因之一。因此,在浮选磁黄铁矿时,常采用加酸搅拌清洗表面氧化膜,加分散剂降低细泥影响,加活化剂提高磁黄铁矿可浮性,以及采用强捕收剂等措施来提高脱硫效果。

铁精矿浮选除硫调整剂种类很多[5],常采用硫酸、硫酸铜、硝酸银等药剂单独或组合使用。结合矿石性质,经过筛选对比试验,选用硫酸作为矿浆pH值调整剂,TZ-n+TZ-c 为组合活化剂,丁基黄药为捕收剂,浮选可获得硫含量小于0.5%的可销售铁精矿。

3.2 含硫铁精矿浮选除硫影响因素

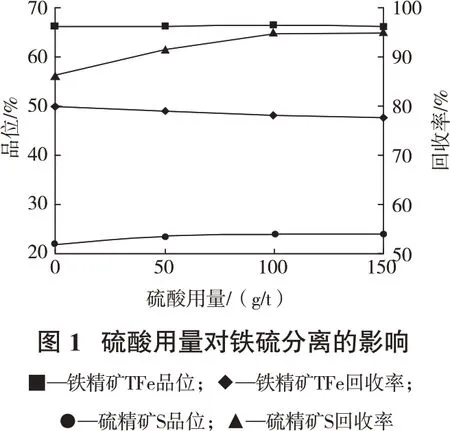

3.2.1 硫酸用量对铁硫分离的影响

固定TZ-n+TZ-c 用量(30+40)g/t、丁基黄药用量30 g/t进行硫酸用量条件试验,试验结果见图1。

由图1可见,加入硫酸可有效提高硫精矿中的硫回收率;当硫酸用量超过100 g/t 后,硫精矿中的硫回收率趋于稳定,此时矿浆pH 值约为5.5,铁精矿硫含量降至0.4%。

3.2.2 TZ-n用量对铁硫分离的影响

固定硫酸用量100 g/t、TZ-c用量40 g/t、丁基黄药用量30 g/t,考察TZ-n 用量对铁、硫分离的影响,试验结果见图2。

由图2 可见,当TZ-n 用量达20 g/t 后,硫精矿回收率趋于稳定,铁精矿品位及回收率基本稳定无变化,此时铁精矿含硫0.38%,故选择TZ-n用量20 g/t。

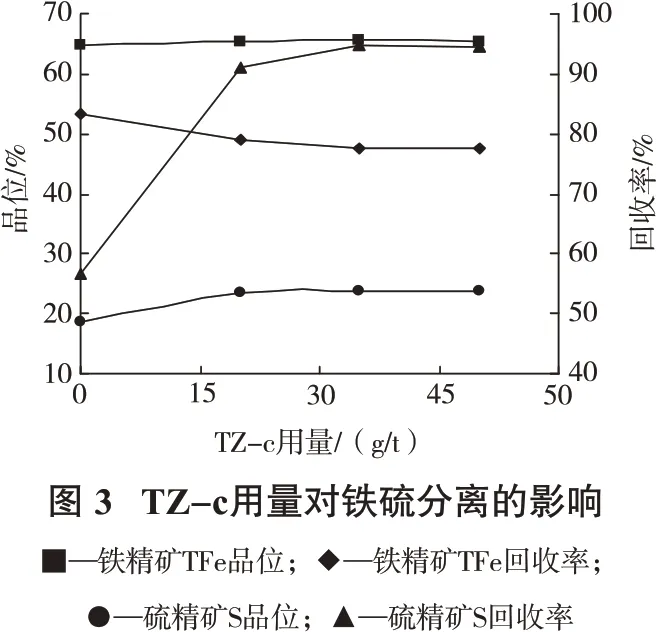

3.2.3 TZ-c用量对铁硫分离的影响

固定硫酸用量100 g/t、TZ-n 用量20 g/t、丁基黄药用量30 g/t,考察TZ-c 用量对铁、硫分离的影响,试验结果见图3。

由图3 可见,TZ-c 对浮选硫影响巨大,在其他药剂用量确定的条件下,添加TZ-c 可使硫精矿回收率由58.5%提高到94.6%;当TZ-c用量为35 g/t时,硫精矿回收率趋于稳定,铁精矿回收率略有下降,获得的铁精矿含硫0.35%,故选择TZ-c用量35 g/t。

3.2.4 丁基黄药用量对铁硫分离的影响

固定硫酸用量100 g/t、TZ-n 用量20 g/t、TZ-c 用量35 g/t,考察丁基黄药用量对铁、硫分离的影响,试验结果见图4。

由图4 可见,随丁基黄药用量的增加,硫精矿回收率由90.5%提高到96.5%,硫精矿品位趋于稳定;铁精矿品位趋于稳定,铁精矿回收率略有下降,获得的铁精矿含硫0.35%,故确定丁基黄药用量为20 g/t。

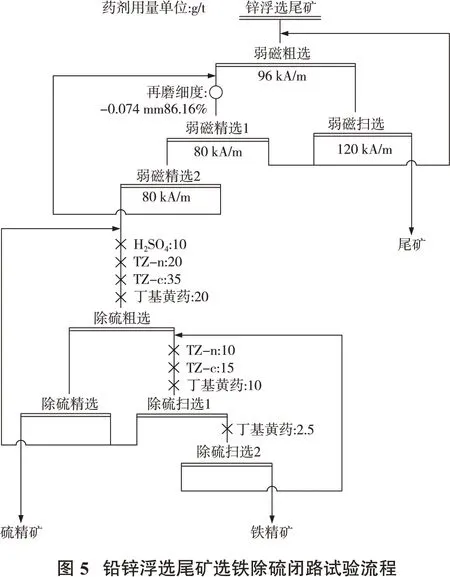

3.3 铅锌浮选尾矿选铁除硫综合条件闭路试验

在条件试验及开路试验的基础上进行全流程闭路试验,试验流程见图5,结果见表3,铁精矿质量分析结果见表4。

4 结语

(1)新疆某高硫铅锌多金属矿浮选尾矿选铁除硫试验利用组合药剂的交互作用和协同效应,提高了磁黄铁矿的表面活性,强化了铁、硫的分选效果。通过选用TZ-n+TZ-c 组合活化剂,除硫效果明显,浮选尾矿选铁除硫综合条件闭路试验获得了含硫0.14%、TFe 品位65.42%、铁回收率78.85%的合格铁精矿。

(2)试验选用的TZ-n+TZ-c 组合活化剂与现场生产除硫CS+硫酸铜活化剂药剂成本进行对比估算,原矿所需除硫药剂成本由7.05 元/t 将至0.70 元/t,矿企可降低药剂成本190万元/a。含硫铁精矿浮选除硫选用TZ-n+TZ-c 组合活化剂,不但来源广泛、价格低廉、用量少,而且除硫效果明显,具有推广及应用价值。