金山店铁矿高压辊磨—预选试验研究

王中才

(武钢资源集团有限公司)

武钢金山店铁矿选矿厂目前原矿预处理生产系统为三段破碎—粗粒分级干抛流程,粗粒干抛尾矿产率23.4%,尾矿品位5.65%,全部可用作建材石料外售,减排效果较好[1]。但原矿预处理系统中仍然存在以下问题:①直线筛筛上产品(1~3 mm)中废石含量较高,直接进入磨矿系统,不仅增加磨选成本,磨细废石处理费用上升[2];②细碎产品(-12 mm)品位约30%,总体入磨矿品位较低;③一段球磨给矿+3 mm占60%以上,-0.074 mm 含量较低,入磨粒度偏粗。因此,有必要强化球磨前端预处理研究[3]。

近年来,高压辊磨和细粒级干式磁选工艺及设备在铁矿选矿中得到了很好的应用[4-5],国内设备厂家经过多年的攻关与实践,基本实现了关键装备的国产化[6-7]。高压辊磨将“多碎少磨”理念运用于选矿破磨工序,部分取代了传统的细碎+湿式球磨工艺[8],具有单机产量高、可靠性能好、单位能耗低、解离效果好等优点[9]。经高压辊磨和进一步细粒干选后的矿石,不仅入磨粒度大幅降低、合格粒级(-0.074 mm)比例显著上升;而且入磨矿品位明显提高,矿石也变得不再难磨,大幅降低了入磨选矿比和入磨粒度,有效降低了尾砂排放量和磨选及尾矿输送费用[10-11]。

本研究针对武钢金山店铁矿石入磨品位低、入磨粒度大等问题,采用高压辊磨工艺对原料进行预选处理试验研究。主要研究高压辊磨开路流程压力、转速和物料水分对辊磨效果的影响以及闭路流程筛上产品干式磁选及筛下产品湿式磁选抛尾效果研究。通过对金山店铁矿高压辊磨预选试验研究,可为工业生产提供理论指导和技术支撑,有助于进一步提高矿山综合效益。

1 原料及方法

1.1 原料性质

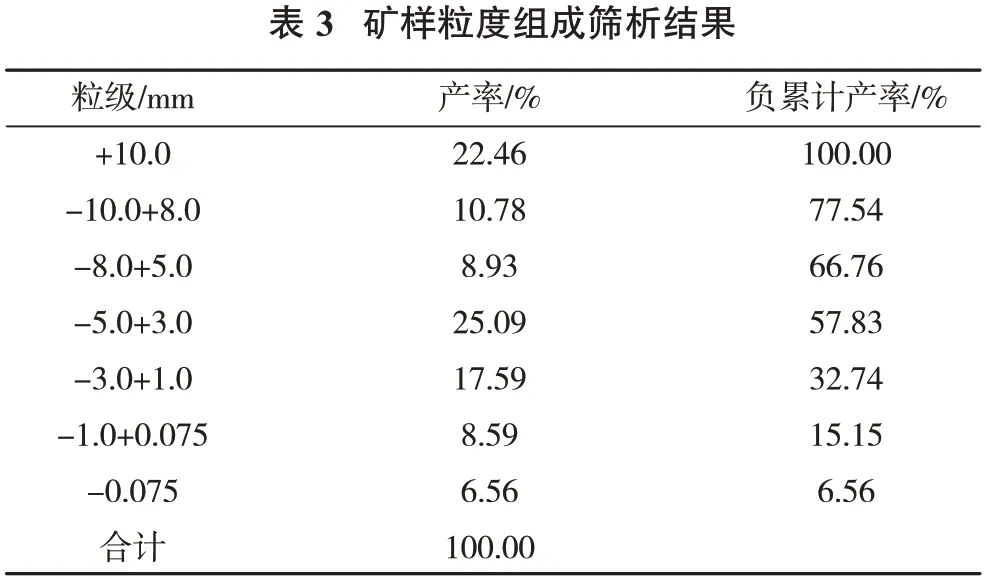

试样取自武钢金山店铁矿,将矿样破碎至12~0 mm,矿样化学多元素、铁物相及粒级筛分结果见表1~表3。

由表1 可知,矿样中TFe 品位为25.18%,需选矿排除的造渣组分主要是SiO2和CaO,其次为Al2O3和MgO,其余脉石组分含量较少。有害组分S、Na2O、K2O 含量较高,选别过程中需关注走向和对铁精矿质量的影响,碱性系数为0.397,接近自熔性矿石的碱度。

由表2 可知,矿样中的铁矿物以磁铁矿为主,磁铁矿中铁分布达到78.16%,其次为赤褐铁矿,分布率为9.37%,两者合计87.53%;其他铁矿物含量较少,用磁选方法回收铁矿物时,铁的理论回收率约为80%。

由表3 可知,该矿样粒度组成分布粗细不均,细粒级分布量少,中间粒级5~1 mm 粒级产率为42.68%,分布率最高,其次是+8 mm 粒级,分布率为33.24%,其他粒级分布率均小于10%,细粒级分布量较少有利于辊压。

1.2 试验方法

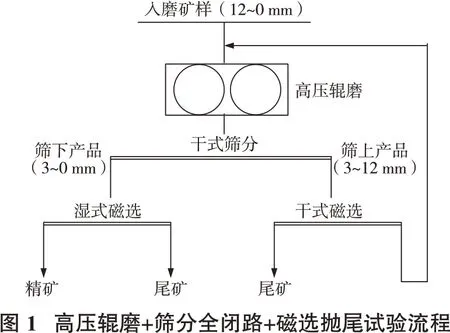

试验采用高压辊磨+筛分全闭路+磁选抛尾工艺进行试验研究(图1),入磨矿样先经高压辊磨处理,细磨矿样经干式振动筛筛分为3~0 mm 和12~3 mm 2 个粒级,筛上粗粒产品通过干式磁选抛尾,磁选精矿返回高压辊磨工序,3~0 mm 粒级则通过湿式磁选抛尾。

2 试验结果

2.1 高压辊磨试验

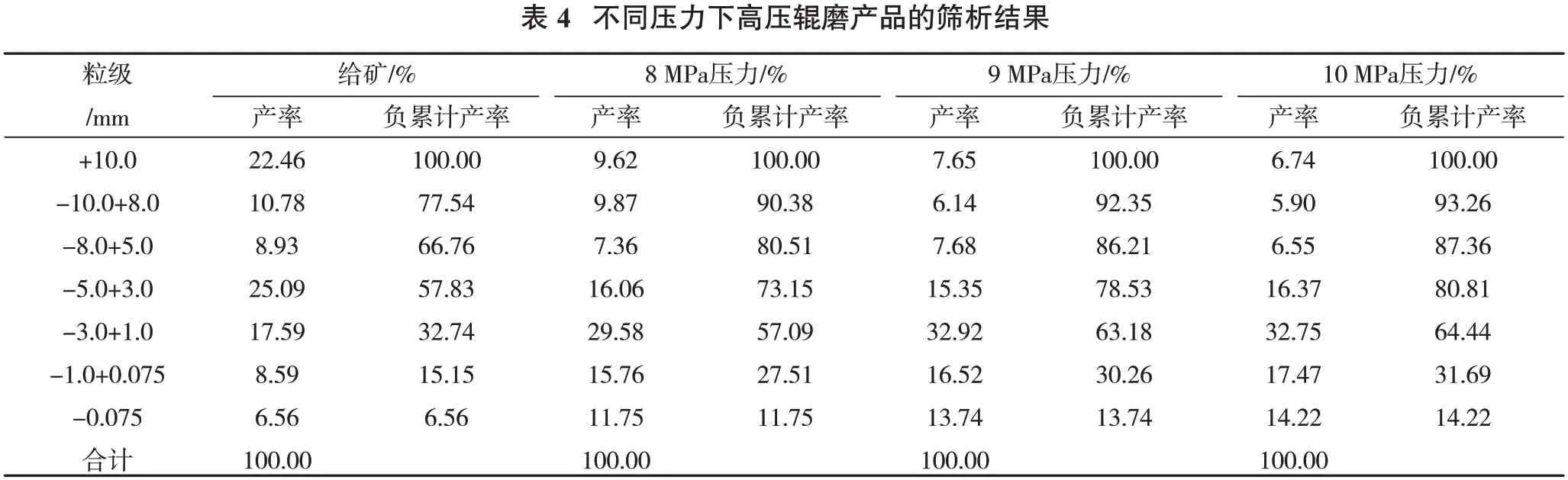

首先对12~0 mm 矿样进行高压辊磨开路试验,主要研究高压辊磨压力、转速和物料水分对辊磨后矿样粒度的影响规律。固定12~0 mm物料含水率为3%,高压辊磨压辊转速0.377 m/s,工作间隙16 mm,不同压力下高压辊磨产品筛析结果见表4。

由表4 可知,在8,9,10 MPa 压力下,高压辊磨产品粒度有了明显的减小,细粒级含量增加,-3 mm 粒级含量由给料的32.74% 分别增加到57.09%,63.18%,64.44%;-5 mm 粒级含量由给料的57.83%,分别增加到73.15%,78.53%,80.81%,辊磨后产生的细粒级物料明显增多、辊磨效果较为明显。从辊磨产品粒级含量变化可以看出,压力从9 MPa 增加到10 MPa 后,矿样粒度减小效果有限,因此综合考虑选取9 MPa压力条件进行后续试验。

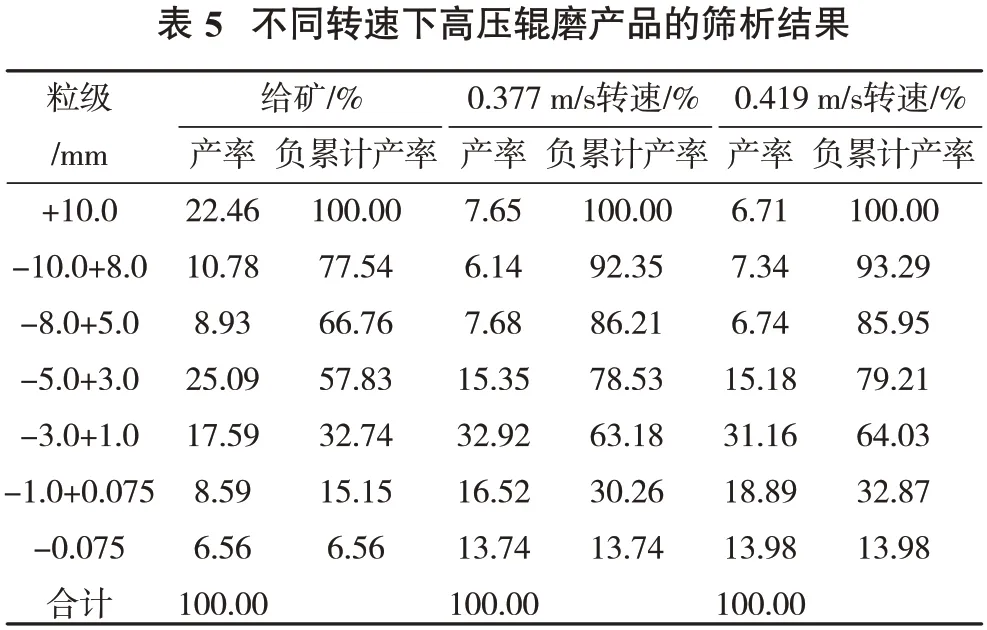

固定物料含水率3%,高压辊磨压力9 MPa,工作间隙16 mm,高压辊磨转速试验结果见表5。

由表5 可知,在转速0.377,0.419 m/s 条件下,高压辊磨机排矿产品粒度变化较小,-3 mm粒级含量由给料的32.74%,分别增加到63.18%,64.03%;-5 mm粒级含量由给料的57.83%,分别增加到78.53%,79.21%,综合考虑,选取转速0.377 m/s 进行后续试验。

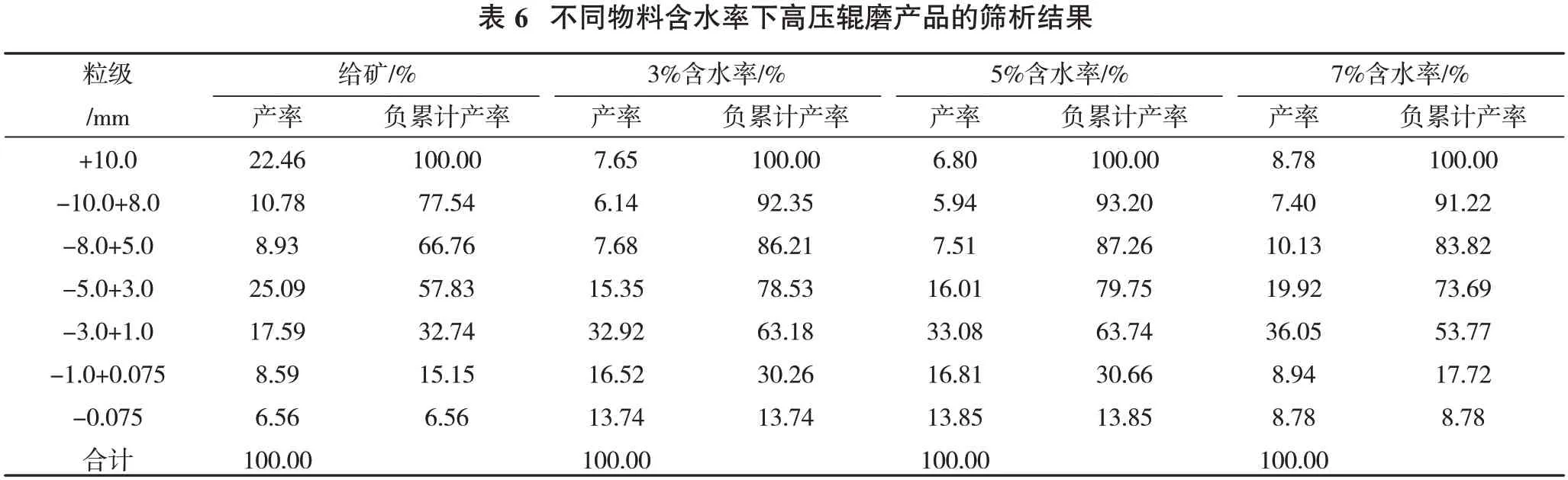

固定压力9 MPa,转速0.377 m/s,工作间隙16 mm,不同物料含水率下高压辊磨产品的筛析结果见表6。

由表6 可知,在物料含水率3%,5%的条件下,高压辊磨后的产品粒度变化幅度较大,细粒级产生量较多;当含水率为7%时,辊压效果变差,细粒级物料不如含水率5%时多;当物料含水率分别为3%,5%,7%时,-3 mm 粒级含量由给料的32.74%分别增加到63.18%,63.74%,53.77%;-5 mm 粒级含量由给料的57.83%分别增加到78.53%,79.75%,73.69%,说明辊磨物料含水率过大,细粒级物料含量减少,会恶化高压辊磨效果。

2.2 预选试验

在对辊压力9 MPa、转速0.377 m/s、物料水分3%的最佳高压辊磨工艺条件下,对筛分产品分别进行干式(12~3 mm)和湿式(3~0 mm)抛尾预选试验,所用设备为CTDG-0808 粉矿干选机、ZCLA 磁选机和T-GCT1006粗粒湿式磁选机。

2.2.1 筛下产品湿式磁选抛尾试验

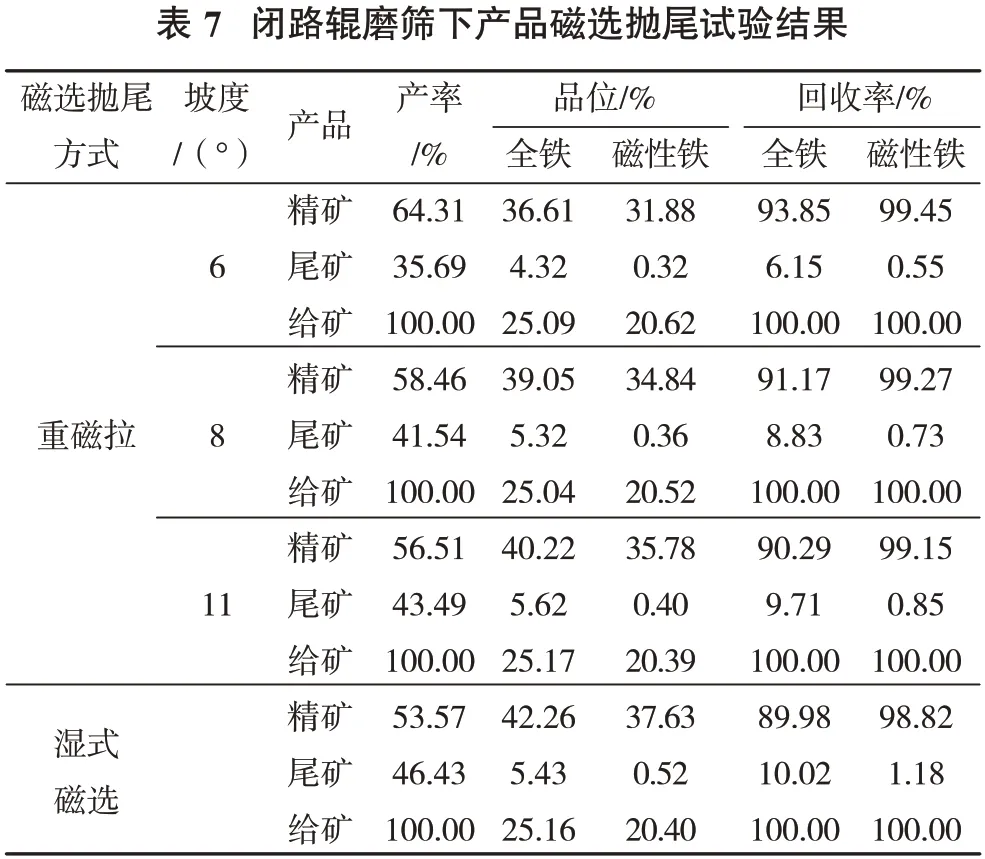

在最优的高压辊磨参数下,对闭路辊磨下产品进行重磁拉磁选抛尾和湿式磁选抛尾试验,重磁拉磁选磁场强度为600 mT,冲洗水压力0.3 MPa;湿式磁选磁场强度为500 mT,试验结果见表7。

由表7可知,闭路辊磨筛下产品采用重磁拉磁选抛尾工艺,抛尾率随磁选机坡度的增大而增大;当坡度为11°时,抛尾率最高为43.49%,此时尾矿TFe 品位为5.62%、磁性铁含量为0.40%,精矿全TFe 品位为40.22%、磁性铁含量为35.78%,精矿中铁回收率为90.29%,磁性铁回收率为99.15%;通过湿式磁选抛尾可获得TFe 品位42.26%、磁性铁回收率98.82%的粗精矿,抛出的尾矿产率为46.43%,尾矿中磁性铁含量0.52%。

综合比较,湿式磁选抛尾量高,抛出尾矿中磁性铁含量与重磁拉磁选相当,抛尾后粗粒精矿全铁品位提升幅度最高,且3~0 mm粗粒湿式磁选设备属于成熟设备,工业应用流程较重磁拉磁选设备简单,建议闭路高压辊磨筛下产品预选选用湿式磁选工艺。

2.2.2 筛上产品干式磁选抛尾试验

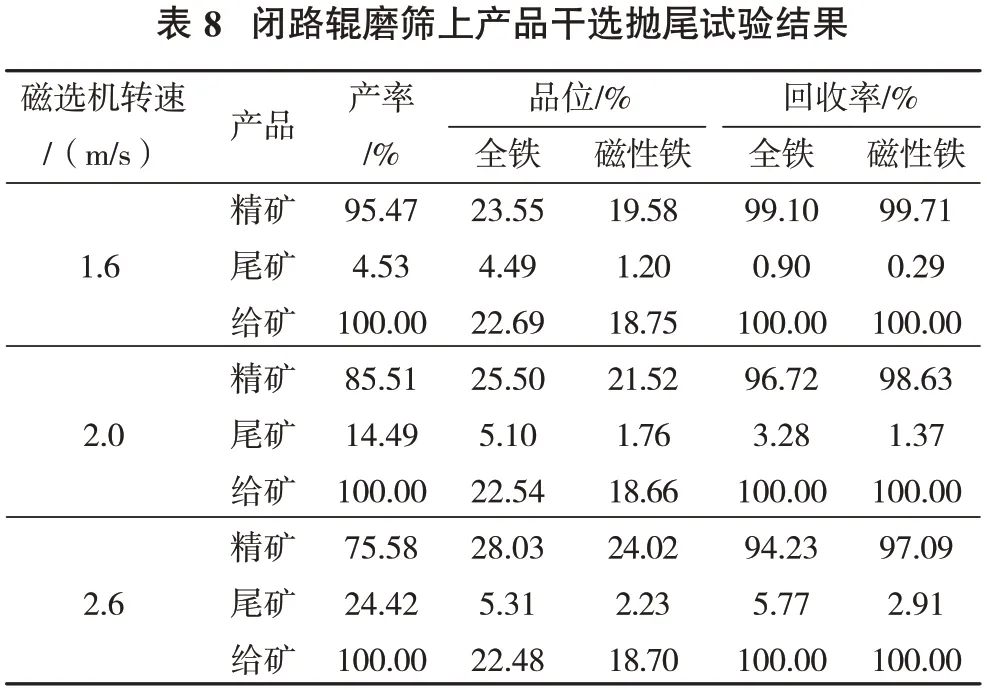

在最优高压辊磨工艺条件下,对12~3 mm 筛上产品进行干式磁选抛尾试验,磁场强度600 mT,试验结果见表8。

由表8 可知,筛上产品干式磁选抛尾后,可抛出产率4.53%~24.42%、磁性铁含量1.20%~2.23%的尾矿,返回辊磨机产品铁品位23.55%~28.03%,综合考虑磁性铁回收率和粗精矿品位,转速2.0 m/s 干式磁选为最佳工艺参数,该条件下可抛除产率14.49%的尾矿,抛尾后精矿铁品位提高了约3个百分点。高压辊磨闭路试验循环负荷为66.35%,筛上产品干式磁选抛尾最佳作业抛废率为14.49%,相当于入磨样抛废率仅为9.61%,抛废率较低,且工艺配置复杂,在实际生产过程中,筛上物料不宜单独采用干式抛尾工艺。

3 结论

(1)通过对金山店12~0 mm 矿样进行开路高压辊磨条件试验,结果表明高压辊磨处理工艺对该矿样有较好的磨碎效果。在9 MPa 对辊压力、0.377 m/s转速和3%物料水分的最佳工艺条件下,矿样-3 mm和-5 mm 占比从原矿样的32.74%和57.83%分别提高至63.18%和78.53%,可为磁选抛尾工艺提供先决条件。

(2)闭路高压辊磨筛下产品采用湿式磁选抛尾工艺,可获得全铁品位42.26%、磁性铁回收率98.82%的粗精矿,抛尾率为46.43%,尾矿中磁性铁品位0.52%,损失率1.18%,采用成熟的湿式磁选抛尾工艺即可得到较好的抛尾效果。

(3)闭路高压辊筛上产品采用干式磁选抛尾工艺,可抛除产率4.53%~24.42%、磁性铁含量1.20%~2.23%的尾矿,返矿铁品位23.55%~28.03%。在最佳工艺条件下,筛上产品干式磁选抛尾最佳作业抛废率为14.49%,相当于入磨样抛废率仅为9.61%,抛废率较低,在实际生产中不建议采用干式磁选工艺抛尾。