基于层次化FMEA的直升机关重特性分析方法

丁 杰,陈圣斌,郝宗敏

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

在产品设计和制造过程中,实施特性分类,是保证产品质量与可靠性的重要措施,其目的是让研发单位按重要程度对设计特性进行选择、分类、标识和控制,在实施质量控制中分清主次,控制重点,保证产品质量的稳定性和可追溯性,合理安排检验力量,并作为订货方对产品质量实施检查和监督的主要内容。对产品进行特性分类的过程即是进行关重特性分析。目前国内直升机及产品的特性分析均是按照GJB 190-1986《特性分类》和HB 5842-90《航空产品特性和单元件分类及质量控制原则》两项标准要求开展的。标准中提出了要对产品进行特性分析,包括技术指标分析、设计分析和选定检验单元;确定产品的特性类别,并在设计文件上标注分类符号等内容。但是在使用过程中,我们发现仍存在较多的缺失,比如未给出具体的特性分析程序,方法操作性不强,无法支持当前武器装备研发过程中的关重特性确定需求等。

本文通过结合可靠性工程技术中的FMEA方法和改进当前的特性分类程序,给出了可操作性强,具备工程应用能力的直升机关重特性分析方法,以改善当前装备研发过程中特性分类方法缺失、应用性不强、概念模糊不清等现状。

1 特性分类

在以往的直升机关重特性分析过程中,由于对关重件、关重特性等术语的理解因人而异,或者说受GJB 190等标准的影响,对这部分的概念往往容易出现误解,且标准中没有给定直接可行的特性分析方法,当前工业部门中特性分析方法各不相同。即使在国内外的适航规定中,也仅是提出对关键件应采用失效评估的方法来确定,同样存在类似的问题。

以GJB 190为例,将军工产品的特性分为关键特性、重要特性和一般特性3类:

关键特性,是指如有故障,可能危及人身安全,导致武器系统或完成所要求使命的主要系统失效的特性。重要特性,是指如有故障,可能导致最终产品不能完成所要求使命的特性。一般特性,是指虽与产品质量有重要关系,但如有故障,一般不会影响产品使用性能的特性。

通过这样的定义,进一步引出关重件的定义,即:

关键件:具有关键特性的产品;

重要件:具有重要特性的产品;

一般件:仅具有一般特性的产品;

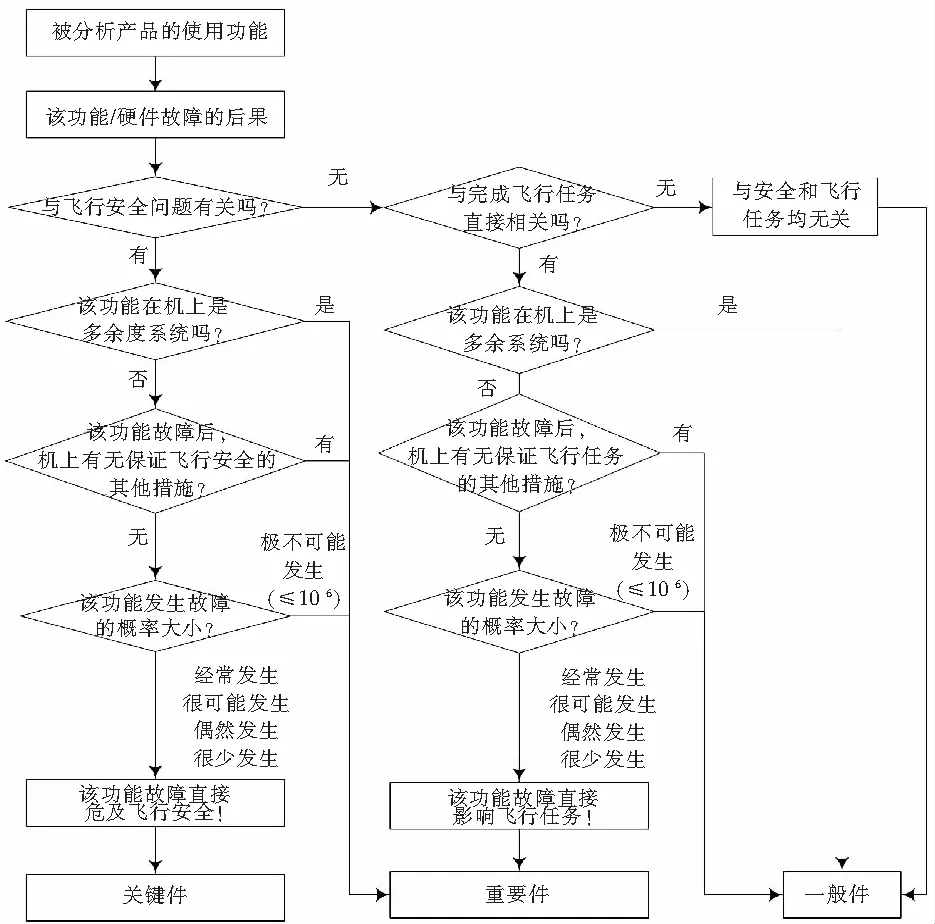

因此,研发单位对装备单元件进行失效逻辑分析,通过分析特性失效后的影响,按照关重特性的定义进行分类,若直接影响安全则为关键特性,若直接影响任务则为重要特性,最后按照产品拥有的最高特性类别确定产品是关键/重要/一般件。比如HB 5842也是采用该方法进行关重件的确定,如图1。这一方法理论上相对完整,但经过多年的实践和使用发现,这是一套自底向上的逻辑分析方法,与当前主流的正向设计思路有所违背,无法支持国内工业设计的自主创新的新征程。并且,国内装备研发通常有主机、系统、成品三个层次,若在研发之初就自底向上进行特性分析,无异于空中楼阁。比如从主机的角度,无法在工程研制阶段早期就详细了解各配套产品的具体特性,如材料性能、表面处理、机械性能等,也就无法进行准确的逻辑决断;而如果直接由成品级开始分析,那配套研制单位会因为无法获知其特性的失效对整机是否有安全性影响而做出错误判断,因此当前的特性分析方法亟需得到改进。

图1 HB 5842特性分类逻辑决断法

2 引入正向思维的关重件判别方法

为解决以往特性分析方法无法适应当前研发体系需要的问题,本文引入系统工程中的正向设计理念,重新建立自上而下的特性分析流程方法:以功能失效为核心输入,用于识别关重件,在此基础上,进一步分析性能指标与产品的功能故障的关联性,以得出关键特性。该方法主要分关键件和重要件判别、关键和重要特性识别和选定检验单元三个步骤。

1) 关键件和重要件判别

对结构件,根据功能危险分析或故障模式影响及危害性分析和疲劳强度分析结果,按照结构件关键件和重要件判别程序初步识别关重件。对机载设备,在对产品进行功能FMECA的基础上,应按机载设备特性分析决断逻辑图进行分析,初步识别关重件。

2) 关键和重要特性识别

关键和重要特性识别包含技术指标分析和设计分析两个部分。由于初步确定了关键件和重要件,因此通过分析性能指标与产品的功能故障的关联性,可以得出关键特性。 此外还应进行进一步的设计分析,找出性能指标外是否还有其他关重特性,如材料、工艺过程、配合、机械性能、电性能、环境适应性、寿命以及可靠性、安全性、维修性、测试性、保障性等。

3) 形成关重件清单

依据技术指标分析和设计分析所需保证的关键或重要特性以及该特性在零件或装配件上检验的可能性和经济性,进行综合分析后,选定检验单元,并形成关重件清单。

对结构零件、组件、部件的关键件和重要件的分类判别按图2程序进行,根据功能危险分析、故障模式影响及危害性分析和疲劳强度分析结果初步识别关重件。

图2 结构件关键件和重要件判别程序

对于机载设备,在对产品进行FMECA的基础上,应按图3要求填写特性分类逻辑决断,初步识别关重件。

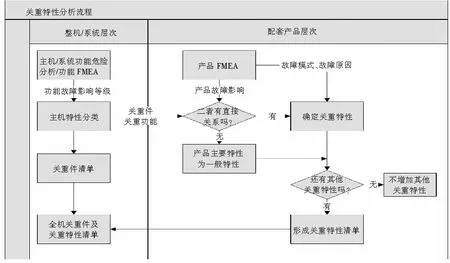

通过以上方法可以在设计早期通过功能特性识别出全机关键件和重要件,同时作为产品技术要求通过产品技术协议传递给配套研制单位。需要注意的是,我们此时分析的是功能故障,因此在传递时不应该仅传递关重件要求,而应同时将分析过程中得出的关重功能往下传递,以便进行下一步工作。这部分内容将在第4章详细描述。而相应的研制单位在获得研发产品的关重功能后,只需对自身的特性进行进一步分析,即可得出相应的关键和重要特性。但关键和重要特性的得出,即怎么通过关重功能得出相应的特性,同样缺乏成熟的方法。本文推荐利用层次化FMEA成果,将FMEA表格中的故障模式、故障原因、故障影响等要素与特性分类程序相结合,从而顺利地得出关重件中的关重特性。

图3 机载设备特性分类决断逻辑图

3 基于层次化FMEA的关重特性分析方法

初步确定了关键件和重要件之后,为了分析得出关键重要性能指标作为关键重要特性,还应继续开展技术指标分析。分析技术指标/性能指标与产品的功能故障的关联性是其中最关键的一步,那应该如何进行呢?通常一个产品或者单元件的技术指标有使用性能参数、材料性能、工艺过程、配合、机械性能、环境适应性、寿命等。常规的方法是将所有技术指标、性能指标进行逐一分析。若产品中的某一特性如果达不到设计要求或发生故障,会迅速导致系统或产品关键功能失效,则该特性为关键特性。若产品中的某一特性如果达不到设计要求或发生故障,会迅速导致系统或产品重要功能失效,则该特性为重要特性。此外,还可以考虑加工难度、成本、生产周期、互换性等方面,有特殊要求的同样可以作为关键或者重要特性。此时的关重特性将超出关键/重要功能的限制,可能会改变产品的关重件级别,但这种情况发生得较少,是生产制造部门根据工艺制造分析中确定的难点和要点提出的。但是,这一常规方法的缺陷也较为显著:分析人员一方面很难将所有的技术指标或性能指标罗列完整,可能造成某些特性在分析时缺漏;另一方面,技术指标/性能指标与产品的功能故障的关联性也不是一蹴而就,能够直接得出的。

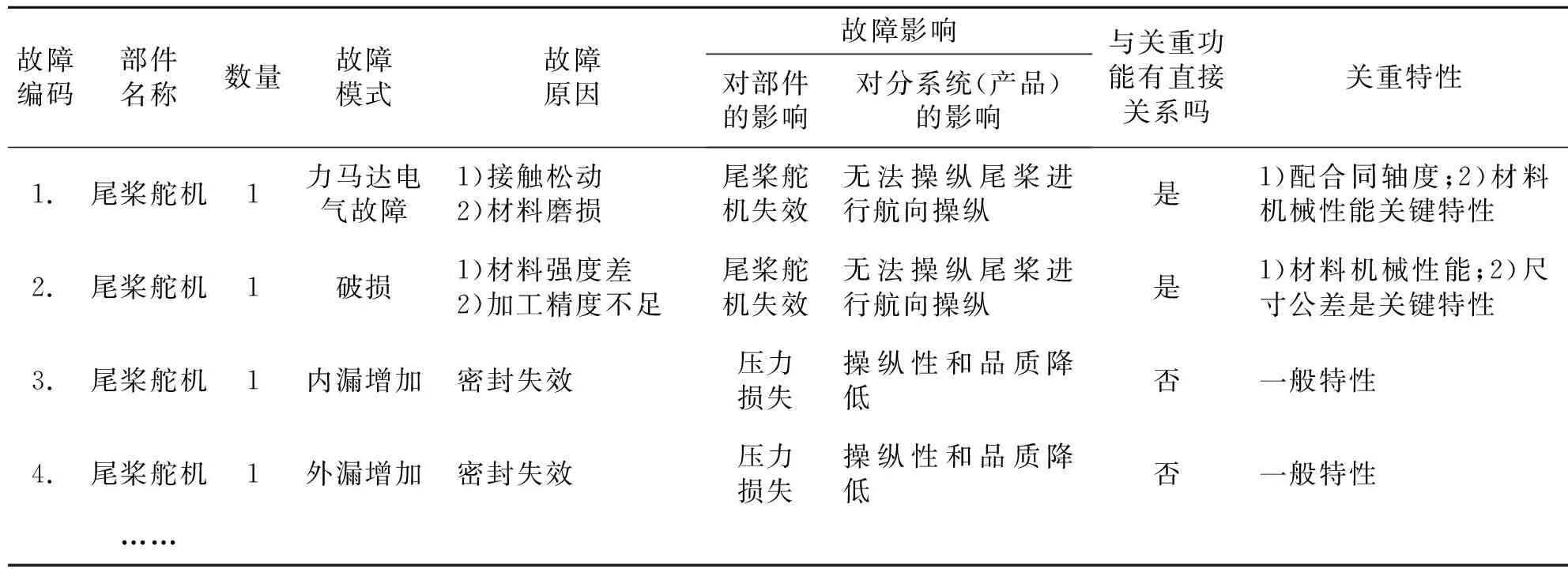

基于以上问题,本文提出利用产品层级的FMEA中故障模式、故障原因以及故障影响等内容实现与关键/重要功能、关重特性直接的层次化连接。在产品层次,其FMEA表格通常如表1所示。

表1 某产品FMEA表格

而根据FMEA的层次化原理,各层次间是有关联性的,低层次产品的故障模式是紧邻上一层次产品的故障原因,低层次产品的故障影响是紧邻上一层次产品的故障模式,如图4。

图4 各层次产品间故障模式、原因和影响的关系

假定图4中初始约定层次是直升机/某系统,约定层次是某供应商配套研制的产品,最低约定层次是产品内部的零部件。那么在主机层次,按照第3章关重件判别方法,我们可以根据产品的功能进行失效分析,即在设计早期开展功能FMEA。根据逻辑决断图得到产品的关重类别和关重功能,并将相应结论纳入配套产品技术协议中,传递至配套产品研制单位。

配套产品研制单位在得知产品本身的关键/重要功能后,通过FMEA分析表格,对零部件开展硬件FMEA分析,对每一故障模式进行穷举,并分析其对部件的影响和对产品最终功能的影响。如果该故障模式影响产品关键/重要功能,那么这一故障模式即为关键/重要故障模式。针对这一故障模式进行故障原因的查找,找到造成这一故障模式的物理、化学或生物变化过程等方面的直接原因。这些原因也就是我们常说的设计缺陷,如选材不合理、技术要求错误、强度刚度不足等,或者制造缺陷,如超差、工艺过程不合理、工艺参数不合理等。这些因素也正好呼应了特性分析中的技术指标、性能指标。也就是说,找到了关键故障模式的故障原因,就等于找到了产品的关键特性。不过,前文提到的加工难度、成本、生产周期、互换性等特性仍然需要独立考虑。此外,结构件通常仍由主机单位进行研发。主机单位同时也是配套产品研制单位,同样按照该程序进行特性分析。主要的分析流程如图5所示。

图5 主要的关重特性分析流程

4 某直升机飞控系统案例应用

以某直升机飞控系统尾桨舵机为例进行应用分析。该机飞控系统的尾桨操纵系统是将脚蹬操纵位移信号通过传感器传给飞控计算机,由飞控计算机处理后控制尾桨舵机,改变尾桨距,从而改变尾桨拉力大小,以平衡旋翼反扭矩及控制直升机偏航。尾桨舵机由一个RDDV组件和一个作动筒组件组成。RDDV阀接收来自计算机的指令,输出流量驱动作动筒运动到指定位置,提供转阀和作动筒的位置反馈信号。

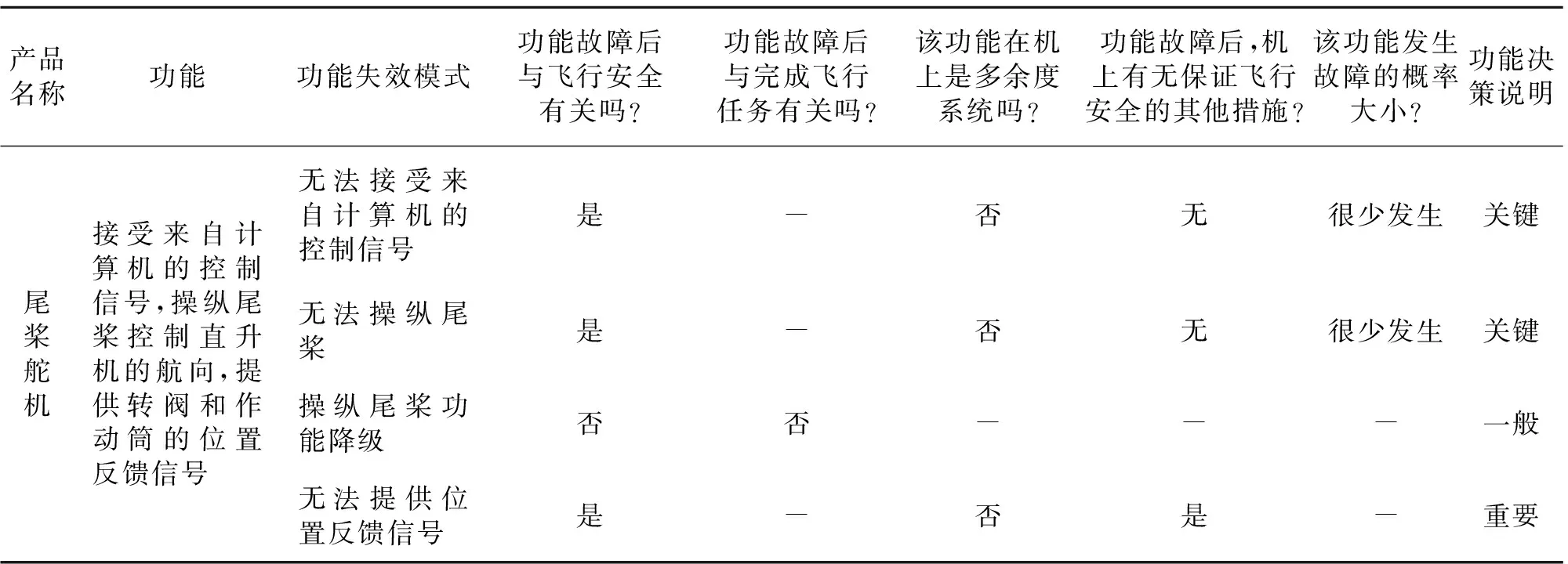

首先对飞控系统尾桨舵机进行功能失效分析。按照图3逻辑决断方法判断出尾桨舵机的无法接受来自计算机的控制信号和无法操纵尾桨是关键功能,无法提供位置反馈信号是重要功能,也就首先确定了尾桨舵机是关键件(如表2所示)。

表2 设备特性分类决断表

其次,由尾桨舵机的研发单位根据尾桨舵机FMEA分析表信息,分析每一故障模式对部件的影响和对产品最终功能的影响,找出影响产品关键/重要功能的故障模式,并分析造成这一故障模式的直接原因,从而确定关重特性(如表3所示)。

表3 产品关重特性分析表

根据表3 的过程,可以得知尾桨舵机的序号1和2两个故障模式的故障影响会造成无法操纵航向,即对无法操纵尾桨进行航向操纵的关键功能产生了直接影响,因此确定其为关键故障模式。对应地,其故障原因就是我们要寻找的关键特性。例如,造成舵机破损故障模式的原因是材料强度差和加工精度不足,对应的关键特性即为材料机械性能和尺寸公差。

此例子是正好在尾桨舵机这一级就分析出了造成其故障模式的物理、化学或生物变化过程等方面的直接原因,即失效机理。如果由于产品层次划分问题,存在更为底层的部件和组件,同样可以按照该思路进一步将关重功能往下分解,直至其故障原因达到失效机理层次。

5 总结

本文通过对特性分类相关标准的分析研究,结合国内航空工业部门实践,从装备研发的角度提出了基于正向思维的关重件判别方法和基于层次化FMEA的关重特性分析方法;以支撑装备正向研发过程的关重特性管理为目的,提出了一套完整的特性分析方法;最后以某直升机飞控系统尾桨舵机为例进行了应用验证分析。