ARBRF-130Ⅱ型热泵热风机组试验分析

翟步顺 王洵 李雯雯 缪磊

0 引言

2020年以来,江苏省加快推进农业生产全程全面机械化,粮食烘干机保有量快速增长,产地烘干能力持续上升,为实现粮食安全生产提供了有力支撑。但由于早期烘干机的供热设备以燃煤型热风炉为主,烘干过程中存在环境污染问题。为推进农业绿色转型,加强环境保护,2021年江苏省农业农村厅出台了《关于鼓励推广空气源热泵等绿色清洁粮食烘干装备与技术的意见》,加快粮食烘干设备节能环保升级改造和清洁热源替代,促进农业生产率先碳达峰。

泰州市姜堰区现有粮食烘干点133家,共有粮食烘干设备743台。2020-2021年,该区通过改造粮食烘干机现有的燃煤型热风炉,推广应用热泵型粮食烘干机140台,并以点带面实现了全区燃煤粮食烘干机绿色清洁热源替代改造全覆盖。为验证以空气源热泵为热源的粮食烘干机的适应性、可靠性和经济性,该区组织开展ARBRF-130Ⅱ热泵热风机组试验。试验结果表明,空气源热泵粮食烘干设备可节约能源和用工成本,减少燃煤使用量,提高粮食烘干效率和品质,值得推广应用。

1 试验设备

1.1 机具参数

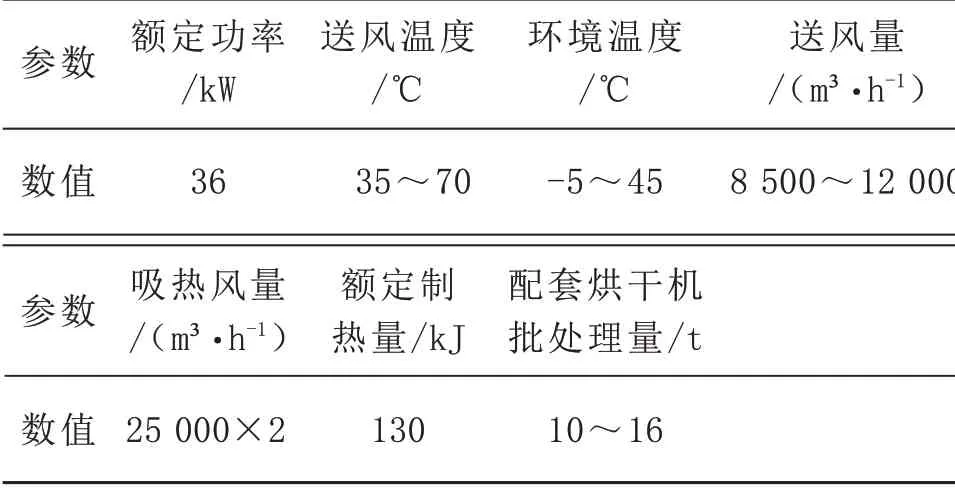

试验机具为江苏奥斯康新能源有限公司研发的ARBRF-130Ⅱ型热泵热风机。该机主要是由热泵主机、风口换热器和电气控制系统三部分组成,主要参数见表1。

表1 ARBRF-130Ⅱ型热泵热风机主要参数

1.2 工作原理

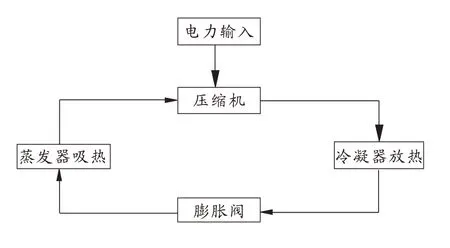

空气源热泵热风机由用热侧换热设备、热源侧换热设备及压缩机等组成。工作原理:以环境空气中的热量为低温热源,用电能驱动压缩机,通过冷凝器或蒸发器进行热交换来收集热量,经循环系统将热量转移到粮食烘干机内,达到烘干粮食的目的。工作流程见图1。粮食烘干时,环境空气温度一般都在0~35℃之间,制热量与运行功率之比为3~6。

图1 热泵型粮食烘干机工作示意图

1.3 功能特点

空气源热泵具有除湿功能,当外部环境气温较高且湿度也较大时,热泵先行吸除进风中部分水分,再把剩余空气加热到设定温度,最终将干燥热风送到烘干机进行烘干,保证烘干机的烘干速度不受环境湿度升高的影响。热泵热风机还兼备自动除霜、辅助电加热功能,可满足低温工况要求。

1.4 烘干系统

空气源热泵粮食电烘干系统由空气源热泵和粮食烘干机组成,通过空气源热泵产生热风,为粮食烘干机提供热源。试验机具ARBRF-130Ⅱ型热泵热风机匹配的是江苏天禹农业机械有限公司生产的TY12粮食烘干机。

2 试验情况

2.1 试验条件

试验时间为2021年10月22-24日。试验地点在泰州市姜堰区大伦镇朱宣村。环境温度22~25℃,环境相对湿度42%~45%RH。试验用粮食为粳稻9108。

2.2 试验依据

试验主要依据:GB/T 5667-2008《农业机械生产试验方法》、GB/T 18836-2017《风管送风式空调(热泵)机组》、GB/T 20109-2006《全新风除湿机》、GB 18430.2-2001《蒸气压缩循环冷水(热泵)机组户用和类似用途的冷水(热泵)机组》、GB/T 6970-2007《粮食干燥机试验方法》。

2.3 试验设计

6台空气源热泵烘干机同时作业。其间,准确测定烘干批次、每工作日进机湿粮质量、进机湿粮水分、出机干粮水分、出机干粮质量、耗电量、人工成本及其他物料开支。通过试验,验证以空气源热泵为热源的粮食烘干机的适应性、可靠性和经济性,为节能环保型粮食烘干机的推广提供技术支撑。

2.4 试验程序

按照粮食烘干机操作程序进行试验。

2.4.1 进粮

1)启动进粮程序,记录进粮开始时间;

2)计量进机湿粮质量;

3)检测记录进机湿粮含水率;

4)记录烘干机装满粮食的时间。

2.4.2 干燥

1)启动循环干燥作业程序,记录干燥作业开始时间;

2)定时检测记录(至少5次)或自动检测记录热风温度;

3)定时检测记录(至少5次)或自动检测记录环境温度、湿度;

4)降到设定水分时,记录干燥结束时间,统计用电量以及用工成本,并计算每小时耗电量。

2.4.3 冷却

1)启动冷却(通风循环)程序,记录冷却开始时间;

2)冷却到规定粮温时,记录冷却结束时间,统计耗电量,并计算每小时耗电量。

2.4.4 排粮

1)启动排粮程序,记录排粮开始时间;

2)人工或自动计量出机干粮质量;

3)检测记录出机干粮含水率;

4)排空干燥机内粮食,记录排粮结束时间,统计耗电量。

2.5 试验过程

烘干时间共计11个小时20分钟,6台烘干机干燥处理量为69 t/次。热泵干燥装置温度、湿度操控体系通过收集干燥室内的温湿度传感器的数据,实时监测物料表面温度及其空气中的湿度,判别新风量及其循环空气情况,最终操控热泵体系中压缩机及其风机运转时间,将粮食水分从22.5%干燥到14.5%。

2.6 试验结果

空气源热泵提供的热风温度可达70℃以上,干燥过程中热风温度稳定保持在65℃,粮食温度低于40℃,所有温度振幅偏值均小于1.1%,试验烘干用电期间用电量平稳,无明显电能损耗。

3 试验结果分析

3.1 投入成本分析

安装6台12 t粮食烘干机(服务种植面积333.33 hm2以上)投入成本如下:

1)机具投入成本。空气源热泵市场价格约80 000元/台,扣除农机购置补贴20 000元/台,6台空气源热泵的实际投资为360 000元。

2)电力增容。因技术改造增加用电容量约400 kW,约需基础工程、设施改造费用160 000元。空气源热泵替代技术改造投资约520 000元。不同热源的烘干机组(6台)投入成本对比见表2。

表2 投入成本对比 单位:元

3.2 用能成本分析

在同等条件下,烘干1 t粮食(粮食水分从30%烘干到14.5%)需要热量8.37×105kJ。采用空气源热泵电烘干技术约需电能70 kW·h,按农业生产电价0.53元/(kW·h)计算,用能成本约37.1元。采用燃煤烘干技术约需煤炭61.5 kg,按煤炭价格2.2元/kg计算,用能成本约135.3元。采用燃油烘干技术约需0号柴油21.8 L,按7.17元/L计算,用能成本约156.3元。采用生物质燃料烘干技术约需生物质燃料55.6 kg,按1.1元/kg计算,用能成本约61.16元。采用天然气烘干技术约需天然气26.1 m3,按3.2元/m3计算,用能成本约83.5元。采用纯电加热烘干技术约需电能244.8 kW·h,用能成本约129.74元。不同热源烘干机用能成本对比见表3。

表3 用能成本对比 单位:元/t

3.3 作业成本分析

以安装6台12 t粮食烘干机为例:每年麦季烘干时间为10 d,可烘干小麦1 000 t;每年稻季烘干时间为30 d,可烘干水稻2 000 t。不同热源烘干机的作业成本见表4。

表4 作业成本对比 单位:元/年

3.4 烘干损失成本分析

空气源热泵出风温度最高不超过60℃(温差不超过3℃),水分控制比较精确,粮食干燥度较为均匀,烘干出米率在70%以上,比燃煤、生物质热风炉烘干高出2%,烘干损失较少。

4 结论

空气源热泵采用封闭式热泵循环干燥形式。工作时,干空气将粮食烘干机内湿谷物水分带走,湿空气经过蒸发器降温除湿后,排出水分,再经冷凝器加热,进入粮食烘干机,从而实现废热的回收与循环利用,能大幅度降低干燥能耗;同时,整个干燥过程中实现了污染物的零排放,有利于大气污染防治和环境保护。

试验结果表明,空气源热泵能满足泰州地区粮食烘干生产技术要求,可节约能源和用工成本,提高粮食烘干效率和品质,值得推广应用。