铁含量对聚晶金刚石性能的影响

张哲辉, 海 琴

(杨凌职业技术学院 水利工程分院, 陕西 杨凌 712100)

0 引 言

聚晶金刚石(Polycrystalline Diamond)烧结体是由人造金刚石微粉和黏结剂在高温高压间接静压(1 400 ℃~1 600 ℃、5~7 GPa)条件下烧结而成的一种极限功能材料,也称金刚石烧结体。在PCD的烧结过程中,粘结剂在金刚石微粒之间生成了以铁、钴、镍和碳化钛等为主要成分的连接桥[1-3]。GE公司在上世纪70年代初开发出聚晶金刚石之后,国内外的诸多学者对金刚石的烧结过程进行了广泛研究,在金刚石形核和生长机理等方面获得了一系列的成果[4-7]。由于聚晶金刚石具有高硬度、高耐磨性、高导热率、较高的冲击韧性和较小的膨胀系数等优良性能,使得PCD的应用空间被进一步拓展,被广泛的应用在现代工业、航空航天、石油地质钻探、电子等领域[8-9]。

聚晶金刚石的耐磨性、抗冲击韧性和自锐性优良,可用来制作刀具。在加工工件时,使用PCD刀具可以使被加工工件获得良好的表面粗糙度和稳定的尺寸精度,而且PCD刀具的使用寿命非常高(几十倍于硬质合金的使用寿命)。PCD刀具可对工程陶瓷材料、非金属材料及有色金属等材料进行精密和超精密加工[10-11]。精密加工的加工表面粗糙度在Ra0.02~0.1 μm之间,加工精度为0.1~1 μm;超精密加工的加工表面粗糙度小于Ra0.01 μm,加工精度高于0.1 μm。因此,在刀具领域,PCD的应用广泛。为了研究铁含量对聚晶金刚石抗冲击和耐磨性能的影响,在相同粒径的金刚石微粉中添加不同质量分数的金属铁粉,经高温高压烧结后,测试PCD的抗冲击性能和磨耗比。

1 实验方法

1.1 试样制备

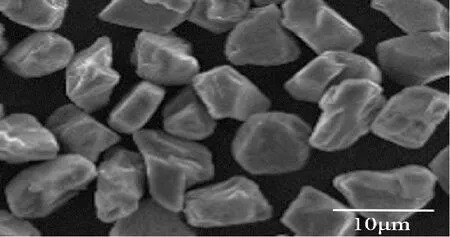

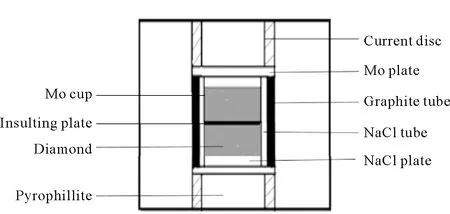

本实验利用国产铰链式CS-Ⅵ型6×20 MN六面顶压机的高温高压合成聚晶金刚石。根据碳的P-T图,选择富晶区的生长温度和压力,PCD的烧结温度约为1 600 ℃,压力为5.6 GPa。对金刚石微粉(如图1所示)经过严格的净化处理后与金属铁粉,按照一定的比例混合在一起,然后将混合的粉料置于三维混料机中混合24h,使得粉料能够均匀混合。再将粉料置于真空干燥箱中待用。其中,铁粉在混合好的四份粉料中所占的质量分数分别为8%、10%、12%、13%。按图2所示,将混合好的粉料和其它的辅助件组装,再根据图3的合成工艺曲线在六面顶液压机中进行烧结,得到试验所需的试样。

图1 10 μm金刚石微粉

图2 组装结构图

图3 合成工艺曲线

1.2 试验原理

金刚石聚晶一般是在高温高压下进行烧结。由于金刚石微粉比表面积大,具有较高的表面能。根据最小能量原理,系统的表面能的降低将为烧结的进行提供基本动力。必须同时符合结构对应原理(各组分表面原子的分布有一定对应关系)和成键原理(各组分表面上原子能够相互联结成键),才能使金刚石颗粒表面见相互结合,两者缺一不可。在HPHT的作用下,固态粘结剂熔融成为液态,增大了金刚石颗粒与粘结剂的接触面,以利于浸润、填充和发生反应。之后金刚石颗粒表面被液相金属润湿,将颗粒表面吸附的氧等物质去除掉,使金刚石表面处于活化状态,粘接剂与C原子反应生成过渡相(如β-SiC、TiC等)。碳原子的原子半径很小,很容易填充于过渡金属中形成间隙相,间隙相的熔点及硬度比金属的都要高。出现这种现象的原因在于金刚石聚晶存在原有的金属键,除此之外,外加入的过渡族金属元素与部分非金属元素之间形成了局部共价键,伴随着原子之间的结合力增强。同时,随着颗粒间的空隙利用率的提高,使得金刚石内部结构更加致密。金刚石颗粒在触媒金属的作用下,发生溶解和再结晶,一些较细小的颗粒溶解在液态触媒中,然后再一些粗颗粒表面析出,在较大的颗粒之间形成联结桥,形成D-D键。

1.3 试验方法

合成后的试样进行喷砂处理,去除外层Mo杯,然后对不同铁含量的聚晶金刚石片磨外圆,使之具有相同的外圆。之后研磨金刚石片的上下表面,使其具有相同的高度。聚晶金刚石的抗冲击性能在落锤式试验机上进行,使用JS-71A型磨耗比测定仪测试PCD的磨耗比。具体的方法是将PCD和砂轮在规定的装置上对磨,当PCD的磨损量不少于0.2 mg,砂轮的磨损量大于25 g时,PCD失重与砂轮磨损量比值的倒数即为磨耗比。

2 实验结果与分析

2.1 铁含量对聚晶金刚石抗冲击性能的影响

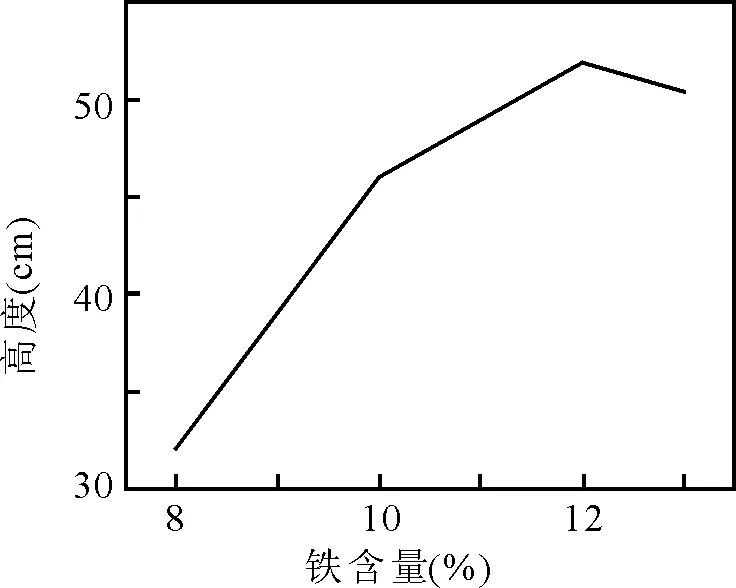

经相同的合成工艺烧结出具有不同铁含量的聚晶金刚石,对其抗冲击性能进行测试,结果如图4所示。

图4 铁含量聚晶金刚石的抗冲击性能

由图4中可知,当铁含量在8%~12%时,铁含量增加,聚晶金刚石的抗冲击性能增强,在铁含量在12%时,聚晶金刚石能够承受的冲击锤最大高度为52 cm,当铁含量超过12%时,抗冲击性能开始下降。分析金刚石的烧结过程可知,烧结前,自由堆积的固体粉体内部存在着不少的空隙。随着烧结过程的进行,颗粒之间慢慢开始重排然后产生键合。此时颗粒之间互相靠拢,气孔所占的体积迅速降低,此时点接触是颗粒间的主要接触方式。随着时间的延长,颗粒间开始有物质传递,颗粒间由原先的点接触慢慢转变为面接触,系统的总表面积开始减小,但此时的孔隙依然是连通的。随着颗粒间物质传递的进一步进行,金刚石颗粒间的接触面开始扩大,界面移动颗粒长大,且粒界上的气孔消失,提高了烧结体的致密度。图5(a)和(b)分别为铁含量为12%、13%时聚晶金刚石的微观形貌。从图5(a)中可以看出金刚石颗粒之间紧密排列,铁液分布在晶粒之间的孔隙中,呈三维网状,提高了金刚石的致密性,聚晶金刚石的抗冲击性能提高[13]。当铁含量为13%时,铁液在聚晶金刚石中偏聚,主要留存在金刚石颗粒之间的孔隙中,在颗粒之间点接触的部位存在很少,使得在金刚石颗粒间D-D键的形成数量减少。而D-D键的强度要比金属键的强度高的多,所以在铁含量超过12%时,聚晶金刚石的抗冲击强度降低。

图5 试样微区的SEM

2.2 铁含量对聚晶金刚石耐磨性的影响

在同一合成工艺条件下,烧结出具有不同铁含量的聚晶金刚石,对其进行耐磨性测试,结果如图6所示。

图6 铁含量聚晶金刚石的耐磨性

聚晶金刚石的耐磨性先随着铁含量的增加而增强。在铁含量大于12%时,其耐磨性能随着铁含量的升高下降。由于金刚石颗粒间的D-D键是通过在金刚石的合成过程中,从铁液中析出的金刚石C原子沉积在与其接触的原始金刚石颗粒表面弥合而成。当其中的铁含量超过12%后,金刚石中的金属铁发生偏聚,使得聚晶金刚石内部组分分布不均匀,粘结剂不能够很好的在金刚石颗粒之间起到催化的作用,减少了晶粒之间的D-D键的数量,导致聚晶金刚石的强度降低,进而降低了金刚石的耐磨性。

3 结 论

(1)聚晶金刚石经相同的合成工艺,当铁含量在8%~12%范围内变化时,其抗冲击性能和耐磨性随聚晶金刚石中铁含量的增加而变大。

(2)聚晶金刚石经相同的合成工艺,当铁含量超过12%时,其抗冲击性能和耐磨性随聚晶金刚石中铁含量的增加而变小。

(3)当铁含量小于12%时,粘结剂在金刚石颗粒间的孔隙中呈断续网格状分布。

(4)当铁含量超过12%时,金属粘结剂在聚晶金刚石内部开始发生偏聚,降低了金刚石颗粒之间的联结强度。

(5)当铁含量超过12%时,其抗冲击性能、耐磨性开始下降。在铁含量为12%时,抗冲击性能和耐磨性能最高,其可承受高度为52 cm的冲击,且其磨耗比达到10万。