武汉某超高层建筑底板大体积混凝土施工技术

孔德勇

(武汉龙嘉房地产开发有限公司,湖北 武汉 430050)

由于经济建设规模的迅速扩大,建筑用地日趋紧张,工业与民用建筑正向着高、大、深和复杂结构的方向发展。作为支撑上层建筑的底板基础尺寸越来越大,一次连续浇筑混凝土方量记录快速刷新。

GB50496-2018《大体积混凝土施工标准》规定:混凝土结构物实体最小尺寸不小于1m的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土,称之为大体积混凝土[1]。在高层与超高层建筑施工过程中,基础底板的尺寸一般符合大体积混凝土的定义,为确保基础结构质量安全,掌握并做好大体积混凝土施工要点尤为重要。

1 项目概况

武汉某大型商业综合体项目,位于长江滨江地块。总建筑面积约39万m2,其中地上建筑面积27万m2,地下建筑面积12万m2,包括T1塔楼、T2塔楼及商业裙楼,其中T1塔建筑面积6.3万m2,地上50层,建筑高度231m,T2塔建筑面积5.5万m2,地上39层,建筑高度199.5m,见表1。

表1 建筑概况一览表

裙楼部分为框架结构,塔楼部分为框架-核心筒结构,建筑结构安全等级二级,地基基础设计等级甲级,桩基础设计等级甲级,地下室防水等级二级。其中T1塔楼为桩筏基础,筏板厚度为2.8m、4.2m,局部9.7m、8.2m、5.8m、4.3m,混凝土浇筑量为8348m3,混凝土强度等级为C40,抗渗等级为P8,符合规范对大体积混凝土的定义,需进行专项管控。根据项目整体施工计划,底板混凝土浇筑时间定为2022年1月10日,根据往年气象资料统计,预计浇筑期间日平均气温为5℃。T1塔楼基础剖面图如图1所示。

图1 T1塔楼基础剖面图

2 大体积混凝土管控重点分析

大体积混凝土由于其体量大、施工困难,如施工技术质量控制不善,易出现混凝土开裂质量事故,开裂主要分为以下两种情况。

2.1 升温阶段开裂

普通混凝土构件由于其截面小,临空面多,可以很好地对外释放自身水化过程产生的热量。但是大体积混凝土截面尺寸很大,上表面散热条件好,热量可向大气迅速散发;而混凝土内部由于散热条件较差,水化热聚集在内部不易散失,因此产生内外温度差,形成内约束,导致混凝土内部产生压应力,表面产生拉应力,当拉应力超过混凝土该龄期的抗拉强度时,混凝土表面就产生裂缝。根据大量工程实践表明,混凝土内部的最高温度一般出现在混凝土浇筑后的最初4d~9d[2]。

2.2 降温阶段开裂

混凝土浇筑约7d~9d后,水泥水化热基本释放完成,混凝土温度从最高值逐渐下降。混凝土降温会引起混凝土一定的收缩,同时,由于混凝土中水分的蒸发也会引起混凝土体积收缩变形,由于受到地基和结构边界条件的约束不能自由变形,导致产生较大的外部约束拉应力。当该拉应力超过混凝土该龄期的抗拉强度时,则约束面开始向上开裂形成收缩裂缝。

2.3 病害防治原则

混凝土开裂轻则导致结构底板漏渗水,影响混凝土结构的耐久性,重则破坏了结构的整体性,危及结构安全,形成严重的质量事故,应重点预防。混凝土开裂的主要原因为水泥发生水化热反应,可以比喻为混凝土感冒发烧,需要进行降温治疗,现行的主要手段有:强身健体最关键,辅以外敷、输液治疗等。

2.3.1 强身健体

水化热是水泥中硅酸三钙、硅酸二钙与水产生化学反应生成水化硅酸钙(C-S-H凝胶)和氢氧化钙,过程中释放的热量。混凝土的绝热温升值与水泥材料用量成正比,选用低水化热的水泥,通过大体积混凝土配合比专项设计,降低水泥及水用量,可以有效降低水化热;另一方面通过增加混凝土抗裂钢筋,也是预防混凝土开裂的有效有段。

2.3.2 外敷治疗

仅仅是水化热导致混凝土温度上升并不能直接引起开裂,大体积混凝土内外温差过大引起的温度应力大于混凝土自身的抗拉强度,才是导致开裂的直接原因。通过在混凝土外表覆盖一定厚度的保温材料,确保混凝土内外温差在一定的范围内,可以有效预防大体积混凝土开裂。

2.3.3 输液治疗

如果通过配合比设计、保温覆盖仍无法解决混凝土温差过大问题,就必须进行输液治疗,即通过热力计算,在混凝土内部敷设一定间距的循环水管,通过循环水将混凝土内部的热量带出,降低中心区域的温度,防止过高温差的出现。此方法的措施投入及管理成本较高,在民用建筑的大体积混凝土温控措施中并不常用[3]。

2.4 大体积混凝土施工组织管理

为做好大体积混凝土管理,应成立由建设单位、监理单位、总承包单位组成的管控小组,编制并审核大体积混凝土施工方案,考察商品混凝土搅拌站的供应能力、运输能力,并经试配确定大体积混凝土专项配合比。

在大体积混凝土施工方案中,应制订应急预案,备有应急保温材料,如测温发现温差持续增大,危及结构安全时,应采用“外敷”即增加表面保温层厚度,减小表面热量散发速度。

为确保连续浇筑,应选择在合适的天气开盘,提前制订场内外交通临时疏导方案,施工现场供水、供电应满足混凝土连续施工需要,并自备发电机。

3 配合比设计

3.1 配合比设计原则

本项目大体积混凝土配合比设计,除应符合行业现行标准JGJ55《普通混凝土配合比设计规范》的有关规定外,尚应符合下列规定[4]:当采用混凝土60d或90d强度验收指标时,应将其作为混凝土配合比的设计依据;混凝土拌合物的坍落度不宜大于180mm;拌和水用量不宜大于170kg/m³;粉煤灰掺量不宜大于胶凝材料用量的50%,矿渣粉掺量不宜大于胶凝材料用量的40%,粉煤灰和矿渣粉掺量总和不宜大于胶凝材料用量的50%;水胶比不宜大于0.45;砂率宜为38%~45%。

3.2 材料选择

本项目水泥选用华新42.5级普通硅酸盐水泥,拌合用水采用普通自来水,骨料选择鄂州产中砂、5mm~25mm碎石。粉煤灰采用武汉青山电厂II级粉煤灰,矿粉选用湖北金盛兰S95级矿粉,外加剂选用中建西部标准型聚羧酸高性能减水剂。

3.3 配合比试配

经设计同意,本项目采用混凝土60d强度作为验收指标,可以增加粉煤灰与矿粉用量,降低水泥用量。经组织搅拌站厂家配合比试验,对水化热、泌水率、可泵性等对大体积混凝土控制裂缝所需要的技术参数进行试验,得出的试配结果详见表2。

表2 配合比

经过搅拌站试配生产总结,该配合比的混凝土强度发展规律详见表3。

表3 混凝土强度发展规律

经过搅拌站试配生产总结,该配合比的混凝土坍落度损失情况详见表4。

表4 混凝土坍落度损失

3.4 混凝土拌合物温度计算

式中T0-混凝土的拌和物温度,℃;

M-凝土组成材料的重量,kg;

C-混凝土组成材料的比热,kJ(kg·K)-1;

Ti-混凝土组成材料温度,℃。

计算结果:混凝土拌合物温度T0=15.6℃。

3.5 混凝土拌合物出机温度计算

式中T1-混凝土的拌和物出机温度,℃;

TP-搅拌机楼内温度,℃,取15℃

计算结果:混凝土拌合物出机温度T1=15.5℃。

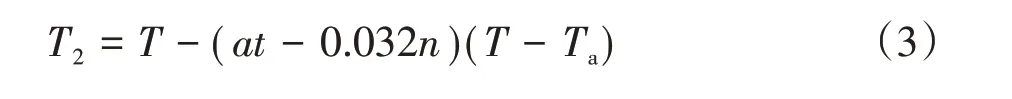

3.6 混凝土浇筑温度计算

式中T2-混凝土浇筑温度,℃;

T1-混凝土出机温度,℃;

Ta-环境平均气温,℃;取5℃。

a-温度损失系数,采用混凝土搅拌车运输时a=0.25;

t-混凝土拌合物运输时间,h,取1h;

n-混凝土拌合物运转次数,取1次。

计算结果:混凝土出泵温度T2=10.6℃

以上为混凝土拌合物温度和浇筑温度的近似计算值,目的在于:①有利于初步了解不同环境温度下混凝土拌合物温度和浇筑温度情况;②施工时,以实际测量温度为准,与计算值相比较,以便能够及时预判并对原材料采取有效的控温措施。

3.7 混凝土绝热温升计算

绝热温升计算过程:水泥水化热检测,按照《大体积混凝土施工标准》计算绝热温升。经国家水泥中心检测,水泥水化热测试结果如表5所示。

表5 水泥水化热检测结果/kJ/kg

绝热温升计算公式:

式中T(t)-混凝土龄期为t时的绝热温升,℃;

W-每m3混凝土的胶凝材料用量,kg/m3;

C-混凝土的比热,一般为0.92kJ/(kg.℃)~1.0kJ/(kg.℃),取0.97;

ρ-混凝土的重力密度,2350kg/m3~2500kg/m3,取2370kg/m3;

m-与水泥品种、浇筑温度等有关的系数一般为0.3(d-1)~0.5(d-1),取0.318;

t-混凝土龄期,d。

计算结果:

混凝土3d时的绝热温升T3=28.3℃;

混凝土7d时的绝热温升T7=39.2℃;

混凝土9d时的绝热温升T9=43.4℃。

3.8 混凝土中心温度计算

式中T(h)-t龄期混凝土中心计算温度,℃;

Tj-混凝土浇注温度,℃,取10.6℃;

T(t)-混凝土绝热温升,℃;

ξ(t)-t龄期降温系数,由于该筏板厚度主要为2.8m、4.2m,查得降温系数取为3d时0.74,6d时0.73,9d时0.72。

计算结果:

3d时混凝土中心温度T(3)=31.6℃;

7d时混凝土中心温度T(6)=40.2℃;

9d时混凝土中心温度T(9)=41.9℃。

日平均气温为5℃,内部温度为41.9℃,因此在浇筑过程中需要采取保温措施,避免内外温差过大。

3.9 保温层厚度计算

拟用保温棉保温,其导热系数0.03W/(m.k),属于不易透风的保温材料,通过计算筏板基础(4.8m厚)保温层厚度为1.1cm,筏板基础(3.75m厚)保温层厚度为1.0cm,筏板基础(2.8m厚)保温层厚度为0.8cm,筏板基础(10.65m厚)保温层厚度为2.6cm。

4 现场施工组织

4.1 供应能力计算

大体积混凝土供应能力应满足混凝土连续施工需要,不宜低于单位时间所需量的1.2倍,商品混凝土站要提前备足材料,并有备用站应急,本项目商品混凝土站选择详见表6,A站为混凝土供应站,B站备用。

表6 商品混凝土站信息

4.2 浇筑能力计算

通过计算,现场放置2台地泵,1台天泵,每小时浇筑能力150m3,可确保3d内浇筑完成,55台罐车可满足现场连续浇筑要求。

4.3 浇筑顺序选择

采用全斜面分层的方式进行浇筑,由深及浅,从中间向两端推进,单层最大浇筑面积56.4×36.2/cos10°=2083m2,分层厚度0.5m,单层浇筑方量为2083×0.5=1041.5m3,混凝土初凝时间为8h,初凝前可浇筑完成150×8=1200m3,满足规范要求[5]。浇筑顺序详见图2所示。

图2 浇筑顺序示意

T1塔自2022年1月10日凌晨1点开工,至2022年1月12日下午4点浇筑完成,连续浇筑63h,之后进入养护及测温阶段。

5 养护、测温管理

养护、测温是大体积混凝土施工中的一项十分关键的工作,通过控制混凝土内外温差和温度陡降以防止混凝土发生温度裂缝。本工程大体积混凝土保温层采用塑料薄膜+保温棉的组合方式。

T1塔底板共布置17个测温点,具体布置详见图3所示。现场使用便携式建筑电子测温仪测定,每天安排专人进行测量及记录,每昼夜不少于4次,发现异常及时汇报,以便及时采取应急措施。

图3 底板测温点布置

2022年1月12日浇筑完成后,现场铺设保温材料,并开始测温,中心温度最高峰值出现在1月18日16时,实测温度为48.5℃,详见图4所示,然后中心温度开始回落,内外温差保持小于25℃;2022年1月30日,养护结束,现场停止测温并开始拆除保温层。大体积混凝土管控结束。

图4 中心最高温度

6 结语

(1)T1塔到达龄期后,标养试块、同条件试块试压合格;底板未观测到可见裂缝,大体积混凝土施工管理达到了预期目标;

(2)大体积混凝土配合比设计应遵循“321”原则,3低(低砂率、低坍落度、低水胶比),2掺(掺高效减水剂和高性能引气剂),1高(高粉煤灰掺量),增强混凝土自身抗水化热能力,强身健体最关键;

(3)本项目计算混凝土中心最高温度为浇筑后第9天,41.9℃,实测中心最高温度出现在浇筑后第6天,48.5℃,简化计算模型与实测存在一定偏差,对于厚度4m以上的大体积混凝土建议采用有限元法进行温度计算,以提高计算精度。