装配式建筑PC结构施工技术研究

陈 斌

(佛山市顺德区至晟工程建设监理有限公司,广东 佛山 528300)

高能耗、高污染、粗放的建设项目管理已然不能适应现阶段国家绿色可持续循环经济发展的需要。在建筑工程建设中,通过引进先进的生产技术,工程模块化生产,不仅能保证建设工程质量可靠的性能,还能有效减少能耗,降低成本,为使用者带来更好的生活体验。装配式建筑的推广,也为我国的民用建筑面积不足等相关问题提供了有效支持。同时在装配式建筑中如何更好地提升技术和管理水平,针对装配式建筑PC结构的高质量设计生产使用仍是需要重点关注和研究提升的[1]。

1 装配式建筑的发展意义和应用优势

装配式建筑PC结构对建筑行业的发展革新和建造方式的改变有很大推动作用,在建筑绿色节能环保方面也具有很大优势,更是大大提升了整个社会建筑业在均衡持续经济发展过程中的重要突出贡献[2]。其发展的主要意义在于:①提升建筑质量水平,满足质量控制较高水平的要求;②工厂化生产作业,资源集中优化配置,提高行业生产效率;③提升整个建筑行业的管理水平,推动行业良性发展。

在建筑应用中的优势体现在以下几个方面:①提高建筑物质量,减少由于现场作业带来的质量通病,如裂缝、渗漏水、不密实等问题;②项目工期可控,构件加工和现场施工同时作业,可缩短工期;③装配式结构工厂加工可减少能源消耗、污染排放、垃圾排放、噪音、扬尘污染等;④降低建造成本,减少安全生产事故的发生,PC构件加工基本不受施工现场的影响。

正是因为装配式建筑PC结构的巨大的经济和社会效益,良好的建筑质量品质才在现阶段及以后的建筑行业的发展中得到更深入的技术研究和社会推广[3]。

2 装配式建筑PC结构设计生产关键技术分析

2.1 工程概况

建造于佛山市的某大型商场建筑工程,地下2层、地上5层,总建筑面积为23290m2,结构类型为框架结构,采用装配式PC结构形式,框架梁、柱、板等由本地以预制构件厂加工制作,并由结构设计单位确认,采用C35混凝土。此装配式结构工程为本市的示范项目。

2.2 装配式建筑PC结构设计阶段关键技术分析

深化预制柱设计分析,介于建筑结构柱为单一单独构件,无需要进行叠合设计,因此相对比较容易,在专项设计阶段,一是符合结构受力性能要求,尤其是柱的配筋率、配箍率和轴压比的控制值,满足混凝土规范的相关条款要求;二是满足现场施工过程要求,进行深化设计,对吊装点的设置特别重视。

深化叠合梁设计分析,介于梁柱节点构造要求,必须针对节点处的剪力是否满足设计规范要求,因此必须针对节点处的受剪承载力进行计算分析,设计值满足式(1)的要求:

式中Ac1-叠合梁截面面积;

fc-混凝土轴心抗压强度设计值;

fy-叠合面钢筋抗拉强度设计值;

Ak-截面面积之和,去键槽根截面和后浇键槽根截面计算的小值;

Asd-纵向钢筋截面面积,取叠合层内钢筋截面。

叠合梁在深化分析时,因叠合梁端部受到较大的内力作用,因此对箍筋的配置要求也比较高,在施工作业过程中一般采取梁端部的封闭箍筋,箍筋在预制梁下方进行弯钩操作等。

2.3 装配式建筑PC结构生产阶段关键技术分析

根据深化设计详图要求,工厂流水线生产的模式具有效率高、项目进度快等诸多优势。工厂预制过程中施工作业人员便于安全教育,减少安全问题的发生,工人的生产生活环境都得到很大改善[4]。现代化的工厂生产预制流程如图1所示。

图1 预制PC构件现代化生产工艺流程图

生产过程中模具的精准控制是重要一环,除了针对模具的精准尺寸控制之外,还需要针对模具在混凝土的浇筑和安装过程中进行精确把控,否则会出现微裂缝、质量品质不高,影响后期装配安装和使用效果。生产过程中还需要对各个PC构件的连接点进行控制,因预制过程中会在各个构件内预设预埋件,预埋位置和成型情况要重点把控以下几个方面:①为满足以后施工安装和建筑功能的需要,数量众多的预埋件需要精确设置到位;②为满足受力性能的要求,防止发生意外情况,影响预制件质量,需要牢固设置;③预埋件预设处,要与构件进行牢固设置,避免遇到较大荷载情况下发生脱开情况。

工厂生产完成的PC构件在出厂前要进行一系列质量检测,合格后才能进入建筑施工现场,质量检测过程中要重点控制外观质量、尺寸偏差、钢筋布置、保护层和相关焊点的焊接质量控制,最后要进行结构性能检测,通过一系列的质量检测,能有效获得PC构件的质量情况,也为以后生产加工提供一定的指导作用[5]。

3 装配式建筑PC结构施工过程关键技术分析控制

3.1 装配式PC构配件在运输和堆放控制分析

在PC构件加工完成后,构件由工厂运输至施工工地的过程中要重点注意构件质量情况。

①根据构件的受力性质和构件尺寸选取合适的运输车辆,并根据构件情况设置专门的存放支架;②因部分构件尺寸较大或者较为特殊,因此交通路线的选择尤其重要,避免对既有道路、桥梁和周边人居环境造成一定的不良影响;③构件在装卸过程中重点关注吊装过程受力情况,避免受力不均对车辆产生倾覆等危害;④运输过程中,车辆行驶要平稳,要设置构件防冲击缓冲层,避免因为车辆行驶不稳定造成构件破损等问题。

PC构件在堆放过程中首先要保障堆放场地的平整,满足地基承载力的要求,防止在构件堆放过程中的意外损伤发生。存放场地还要做好排水设施等。构件在堆放时还要保障下层构件要垫实,为方便下一步的吊安装过程,还要注意将预埋构件朝上布设,预制件在堆放过程中要保证安装顺序一致,不能影响施工顺序的正常开展[6]。

堆场设置采用信息化、智能化的技术手段,信息手段的精细化管理,大大减轻人工作业的同时,使管理人员对构件管理更精细化,有利于成本控制和利润最大化。

3.2 装配式PC构配件吊、安装过程技术分析

PC构件在吊、安装时都离不开吊点位置、起吊方式和时间等因素,若起吊安装不当,一方面影响使用性能,另一方面可能会引发安全事故。在吊装过程中根据相关规范规定要求,必须要编制专项施工方案,根据构件的类型、重要性配合相对应的吊装机械,采用合理的吊装顺序,保障施工的顺利进行。

PC构件在吊运过程中一般按照受弯构件进行考虑,且构件仅承受自身重量的作用,为保障受力性能,一般在正负弯矩相等的位置,对于双起点起吊的构件吊点布置如图2所示。

图2 双起吊点起吊构件吊点布置图

通过吊点计算分析,明确了起吊过程中的控制重点,针对设置的不同吊点选择不同的起吊设备和吊具,起吊过程可分平吊、直吊和调转等方式,区别主要在于中心点位置设置的不同,为最大程度保障构件的受力性能[7]。

吊装过程中不仅仅是针对构件整体计算其吊点情况,另一方面也要针对构件的应力情况进行细部分析,根据混凝土结构设计规范条文要求,主要控制构件的混凝土边缘截面的拉压应力范围,并保证构件裂缝开展满足规范和设计要求。

PC构件混凝土压应力控制应该满足式(2)要求:

式中σc-吊装过程最不利状态下混凝土边缘法向压应力值;

fck-混凝土抗压强度标准值。

PC构件混凝土拉应力控制应该满足式(3)要求:

式中σt-吊装过程最不利状态下混凝土边缘法向拉应力值;

ftk-混凝土抗拉强度标准值。

PC构件一般正常使用状态都会出现开裂等情况,针对允许出现开裂的构件时,可以采取对开裂截面钢筋应力控制的要求应满足式(4)要求:

式中σs-吊装过程最不利状态下开裂截面处的钢筋拉应力值;

fyk-钢筋抗拉强度标准值。

通过对构件在吊安装关键环节内力应力和开裂等最不利状态的技术分析,充分保障构件的受力性能,为保障安装过程中的安全质量可控提供了技术依据和支持。

针对构件施工现场安装工艺,充分了解设计意图、分析施工图纸,并及时沟通设计方,做好构件不同种类和数量的统一分析标识,并做到安装过程中的构件能够及时准确地供应,保障施工的顺利开展[8]。

①做好前期施工安装的准备工作,做好人员、设备、场地的有序规划;②针对安装过程中的操作和安全等问题,对作业人员开展专项培训交底工作;③进行施工组织的专项设计工作,重点保障其施工质量、安全文明施工、信息化作业等。

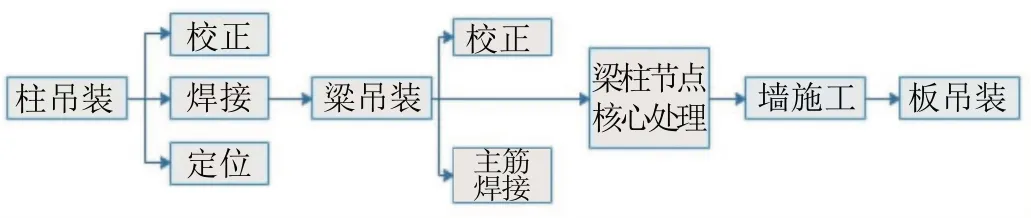

在完成上述准备工作后,便可以进行构件的定位、放样和吊装等工作,装配式PC构件的一般安装流程如图3所示。

图3 装配式PC构件安装流程图

装配式PC构件在整个施工过程中尤其是构件的堆放、运输吊装、安装控制等全过程的技术分析,并对细节关键问题进行分析说明,从技术和管理组织上完成了装配式PC构件的施工专项方案,为装配式PC结构施工质量的控制提供了充分的技术管理基础[9]。

装配式PC结构施工的同时在经济社会效益方面有巨大的优势,其节约资源、提高效率、减少污染方面优势如表1所示。

表1 装配式PC结构社会经济效益节约估算表

介于装配式PC结构的巨大经济社会效益优势,在以后的工程建设中装配式PC结构必然会得到大力推广并广泛应用。

4 结语

本文以佛山市一大型商场装配式PC结构建设项目为例,针对装配式PC构件在深化设计、制造加工、运输吊装以及现场安装全过程关键问题的分析研究,详细阐明构件在设计加工和安装全过程中关键点的技术和管理分析,PC构件尤其在吊安装施工阶段需着重研究。

装配式PC结构在施工中需根据现场实际情况制定有针对性的专项方案,切实保障施工过程安全质量可控。

装配式PC结构具有显著的社会和经济效益,对未来新型建筑产业的发展有很大的推动作用,是未来建筑业发展的主要方向之一。