新型纺织车间多风机送风系统运行优化

王聪民 周义德 楚建保

(1.中原工学院,河南郑州,450007;2.河南省纺织建筑设计院有限公司,河南郑州,450007)

新型纺织车间以设备自动化、高速化、规模大型化为代表,单个车间设计规模动辄8 万锭~10 万锭,甚至更多,致使车间横向宽度更宽,每条支风道的送风量更大,送风距离更长。传统的单风机空调送风系统由于风机性能、风量平衡等因素,已不能满足需要,多风机送风的形式应运而生。由于对纺织车间多风机并联运行的特性分析研究较少,较多采用了新型高效轴流风机进行台数叠加、多风道并联、变频调速等设计运行方法,在某些情况下会使风机不能充分发挥其性能,运行效率受到影响。根据风机在管网中运行理论分析可知,送风管网的性能直接影响风机的风压、风量和运行效率,甚至会起到决定性作用。因此,在设计多风机送风系统的同时,需要利用流体力学泵与风机和流体输配的基本原理,优化设计风机和管网送风系统,保证所有风机运行工况正常,这对提高整个送风系统的效率、实现空调送风系统整体节能至关重要。

1 风机及管网运行特性

1.1 轴流风机性能曲线

轴流风机运行曲线如图1 所示。图中N、Q、P、η分别表示风机的功率、流量、压力、效率。根据轴流风机的性能曲线分析可知,风机的压力和流量关系曲线呈马鞍形,效率最高点左侧ac段称为不稳定工作区,当风机节流时,流量减少,很容易进入不稳定区,风机流量减小,压力会反复变化,功率反而增大。在设计转速运行状态下,当流量为零时,功率达到最大值,会引起振动。右侧de段为稳定工作区,此时风机压力和流量接近线性变化,效率在可接受范围内。

图1 轴流风机性能曲线

从图1 风机效率曲线可以看出,轴流风机的压力流量曲线稳定段较短,并且工作时很容易进入右侧的低效率工作段和左侧的不稳定工作段。因此在风机设计选型时,应高度重视风机的性能曲线规律,选择运行效率高、高效工作段宽的风机,并使风机的运行风量、风压在高效工作段内。

1.2 并联风机在管网中的运行特性

图2 表示两台同型号轴流风机在不同阻力特性管网中的并联工作特性曲线图。其中Ⅰ、Ⅱ分别表示单台、两台同型号风机并联后的特性曲线,系统1、系统2 分别表示从低到高的不同阻力特性的管网性能曲线。正常情况下,两台风机并联后的工况点应在P1点,对应的单台风机工作点在E1点,此时风机效率较高。从图2 中可以看出,与单台风机在系统1 运行工况点P4相比,两台风机并联后,单台风机的运行压力升高,流量减少。管网阻力越大,压力升高越多,流量减少越多。在系统阻力特性达到系统2 时,并联风机的工况点进入了不稳定工作区,并联风机的工况点可能在P2点,两台风机在相同工况点E2工作。但系统的工况点也可能在P2、P3之间转换,造成两台风机分别在E2、E3和E3a工况点交替工作,出现两台风机的“抢风”现象,并且相互转换,运行极不稳定,甚至会造成系统的振荡[1]。

图2 两台同型号轴流风机并联运行曲线

图3 表示同型号两台或三台风机并联运行的曲线图。曲线Ⅰ、Ⅱ、Ⅲ分别表示一台风机单独运行和同型号两台、三台风机并联运行的特性曲线,系统1、2、3 分别表示中、高、低管网阻力特性曲线,在中阻力管网系统1 中,单台运行工况点在AⅠ1点,不能满足管网风量和压力的要求,需要两台或三台风机并联运行。两台并联、三台并联运行的工况点分别为AⅡ1点、AⅢ1点,根据同压力流量叠加的原则[2],此时每台风机的实际工况点分别为A12点、A13点。假设AⅡ1点对应的单台风机工况点A12为风机效率最高工况点,可以看出,随着并联台数的增加,单台风机运行的压力越高,流量越小;由轴流风机的特性曲线可知,风机会接近不稳定工作区,效率也会降低。管网阻力越大,特性曲线越陡,如系统2,风机并联台数越多,会使并联后单台风机的实际工况点越接近不稳定区域,效率下降。管网阻力减小,如系统3,并联风机的台数越多,风机并联后每台风机的工况点流量增加越多,对应三台的工况点为AⅢ3,单台风机实际工况点为A31,可以看出,风机的效率也会下降。但在三台风机并联性能曲线Ⅲ上,在AⅢ1和AⅢ3之间仍有一点AⅢ3′会使风机的实际运行工况点达到A12点,每个风机仍保持高效运行,此时对应的管网阻力特性为系统3′,说明在两台风机风量不能满足管网系统要求时,在一定的阻力特性曲线下,可以采用三台或更多同型号较小风量的风机并联运行;但管网特性曲线偏离阻力特性曲线系统3′后,随着并联台数增多,风机的效率降低,系统的稳定性下降。这就要求在采用两台或超过两台风机并联时,要核对管网最大流量时的阻力特性曲线以及并联风机性能曲线的交点,以满足单台风机的高效运行,否则随着并联风机台数的增多,都会使风机的效率下降。

图3 同型号两台或三台风机并联运行曲线

研究证明,超过两台不同型号风机进行并联工作时,联合工作的曲线更为复杂,在一定的管网中,每台风机比单独工作时的实际压力增加值、流量减少值更多[3]。在管网阻力特性较高时,可能会出现一台风机工作、一台风机不工作的情况,甚至出现并联后系统的工作风量比大型号风机单独在该管网特性曲线下运行的风量还小,失去并联意义,系统更容易出现运行不稳定的状况[4]。

两台风机并联变频运行时,性能曲线如图4所示。根据并联风机变频性能曲线可知,随着运行频率的降低,风机运行特性曲线会向左下方平移,如图中的Ⅰ50、Ⅰ45、Ⅰ40、Ⅰ35。并联风机运行工况点特性曲线为Ⅱ50、Ⅱ45、Ⅱ40、Ⅱ35,和系统1 的交点为AⅡ50、AⅡ45、AⅡ40、AⅡ35,对应每台风机的实际工况点为AⅠ50、AⅠ45、AⅠ40、AⅠ35。可以看出,风机实际的运行工况点会逐步下移,偏离最高效率工况点,风机的效率会有所下降[5]。并联风机调节时要求同步调节,否则会成为不同型号风机并联的情况。

图4 两台风机并联变频运行性能曲线

因此在需要多台风机并联运行时,风机的台数尽量要少,型号、转速一定要相同,管网的阻力要小,运行调节时要保证并联风机的运行频率同步调节,以保证并联风机均运行在稳定工作段。

2 新型纺织车间多风机系统

新型纺织车间由于规模增大,车间装机功率更高、发热量大、工艺生产对车间环境要求更高,这些都使得新型纺织车间空调系统的送风量更大、送风距离更长,采用多风机送风的空调系统越来越多。因此,需要认真研究新型纺织车间空调系统布置和运行特点,设计优化多风机送风系统,以达到系统的高效运行。

2.1 两台风机并联运行系统

纺织厂两台风机并联运行系统示意图如图5所示。根据送风的需要,每台风机负担车间2 条~3 条送风管道,由送风机出口进入车间后,采用三通分流至支风道,然后送入车间设备上方。这种送风方式的特点是主风机台数较少,并联后性能稳定,运行管理方便。

图5 纺织厂两台风机送风示意图

在这种情况下,由于出风口处风机的流量很大、风速很高,要精确设计优化风机出口处天方地圆变径管、矩形分流三通、弯头等配件的参数,减少风机出风口的阻力,有利于提高风机运行效率。风管局部阻力计算公式如式(1)所示。

式中:ΔPj为风管局部阻力(Pa);γ为局部阻力系数;V为风管配件压力损失计算风速(m/s);ρ为空气密度(kg/m3)。

以14#风机为例,风机出风口流量30 m3/s、全压529 Pa、空气密度1.2 kg/m3,风机出口处天方地圆、分流三通、弯头等配件进出口尺寸,按照通常的设计情况适当变化,根据局部阻力计算公式(1)计算各配件局部阻力,如表1 所示。

从表1 可以看出,方案1、方案2 和方案3 的局部阻力合计分别为69.90 Pa、81.37 Pa 和105.07 Pa。对于相同的风机参数,出风口管道配件的不同参数设计对该段局部阻力的影响较大,最小时能占到风机全压的13.2%,最大时能占到风机全压的19.8%,同时也对风机的运行压力损失、各支风道的送风均匀性影响较大。因此,在风机出口处三通、弯头等配件较多时,应该利用管道水力计算方法对配件尺寸进行优化,减少因出风口处局部阻力损失造成的风机压力降低,平衡各支风道的压力损失。

表1 风机出口局部阻力计算表

2.2 多台风机并联运行系统

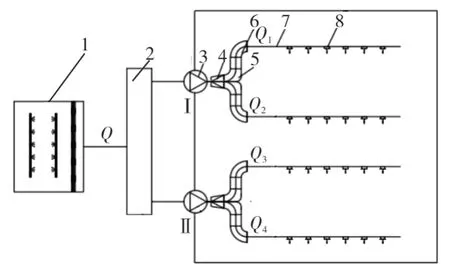

多台风机并联运行系统示意图如图6 所示。根据送风的需要,每台风机负担车间一条送风管道,由送风机出口直接进入车间支风道送入车间上方。这种送风方式减少了风机出口处三通和弯头的设置,对风机的压力影响较小,车间的送风量有保证。但由于采用了多机台风机并联运行的方式,风机的相互干扰情况会增加,需要高度重视风机并联对风机性能的影响。

图6 纺织厂多台风机送风示意图

由于需要在每条支风道上安装送风机,车间支风道需根据车间设备和送风量要求布置,送风机台数大于等于4 台,各台送风机距离喷淋室出风口的距离相差较大,会造成公用回路的压力损失差别较大,管网阻力特性曲线对风机的运行效率影响增大。需要严格控制喷淋段的阻力、主风道的风速和风机入口处气流速度场,使各风机入口气流场分布基本平衡。

2.3 影响风机并联运行的因素

纺织空调多风机并联运行,虽然不属于严格意义上的多风机并联系统,形式有一定的差别,但也符合风机并联运行的基本理论。为了减轻风机并联运行后造成风机流量、压力、效率的损失,需要从以下几个方面进行控制。

2.3.1 风机性能的选择

由于轴流风机特性曲线存在马鞍形的特点,风机选择时应核查风机性能曲线的形状,使风机满负荷运行时位于效率较高的平滑段曲线上,并核算运行的最高风压离开不稳定状态点一定距离,保证系统调节变化时,管网阻力升高,风机不会进入不稳定工作区。工作段应尽量平缓,接近线性,以利于正常生产中风机频率的变化调节。近年来生产的机翼形、桨翼形大风量节能纺织轴流风机的主要特点是特性曲线平缓,调速状态下效率高,风量有保证,并配备YE3 系列高效节能宽频电机,使得风机的调频性能适应范围更宽,较适用于纺织空调多风机变频调速条件下大风量、高能效比、低噪声的性能要求[6]。

2.3.2 风机的型号、规格、转速及台数

从风机并联在管网中运行的理论分析可知,超过两台不同型号风机进行并联工作时,联合工作的曲线更为复杂,甚至会出现系统的工作风量小于大型号风机的流量。因此要求并联风机的型号、规格、转速尽可能相同,才能取得较好的并联工作效果。

从风机调速性能曲线的规律可知,风机型号、规格相同,在进行调速运行时,在一定的速度下,其性能曲线呈平行状态变化。在管网阻力特性一定的管网中,保证各风机维持在高效工作段运行。由于风机变频减速运行后风机性能曲线平行下移,联合运行工况点沿管网曲线向左下方偏移,此时管网运行曲线变缓、运行阻力降低、能耗降低,但效率会有所下降。所以风机并联后,降速下运行不会出现工频时容易偏离风机高效运行区的问题。因此,设计时应主要考虑并联风机高速运行时的工况点,避免出现高速运行时风机进入不稳定工作区,出现“喘振”“抢风”现象。降速运行时,不能将频率降至很低,以免使风机效率下降较多。所以,在多风机并联运行设计选用风机时,要保证并联风机型号相同,尽量采用相同的规格和转速,运行时要采用同步频率变化进行调速,最低运行频率不小于35 Hz,才能保证运行风机的效率和稳定性。

由于风机并联台数越多,并联运行曲线和管网阻力曲线拟合条件要求越高,系统运行稳定性会变差,在有条件的情况下,并联风机的台数不宜过多。

2.3.3 公用回路阻力

公共回路阻力要小。为使系统稳定,并联风机公用回路上消耗的风压,不得超过多风机并联送风中最小风机风压的30%[7]。对新型纺织多风机送风系统而言,其公用回路主要阻力发生在空调室喷淋段。夏季送风量最大,空气全部通过喷淋室洗涤,该段的阻力一定很大,喷淋段的阻力主要由导流板、喷淋排管、挡水板产生。因此要控制喷淋室最大设计风速不大于6 m/s,并应采用阻力小的挡水板结构,在高速喷淋室(4.5 m/s 以上)时,应设计采用中间排水槽的挡水板,及时排除空气中的水分,保持挡水板断面风速稳定。喷淋段的总阻力宜控制在100 Pa~150 Pa 之间,使喷淋段最大风量时阻力值不大于风机全压的30%。对不需要全部经过喷淋室的空气,应设置二次回风通道(如图6 所示),减少喷淋室通过的空气量,降低风速,减小喷淋段的空气阻力,从而减小公用回路阻力[8]。

公用回路阻力要尽量相等或相近。多风机送风系统,送风机均安装在二楼和车间风管等高位置,由于支风管的安装位置等原因,风机安装位置距离空调室出风口有差异。要尽量使各风机相对空调室出风口距离相等或相近,使风机入口的速度场、温湿度场相近,减少风机送风量和送风参数的差异,维护车间温湿度的一致性。风机安装位置较远时,由于风机入口的局部风速高、扰动大,速度场对风机性能影响的范围大。因此,二层的主风道尺寸要大,主风道内的风速宜不大于4 m/s,并应过渡平滑,无阻挡,避免凹凸不平的拐角等。风道表面要处理光滑,减少沿程阻力造成的阻力不均匀情况。

2.3.4 支风道设计

在每个支风道设置送风机的多台风机并联运行情况下,由于风机距离喷淋室出风口的距离有差异,造成了公用回路的压力不平衡,这就要求各支风道送风阻力尽可能相等,减少因并联风机实际运行时的压力差过大而增加风机并联运转的不稳定因素。

支风道送风口设置时,风机出口处的风管应在4 m 之内不要开设风口,因为风机出口的外边沿风速高达20 m/s,此位置开口,会造成倒吸风,风口也会产生很大的局部阻力,导致支风道能耗增加。支风道送风口必须带有动静压转换装置和灵活的调节装置,由于风机直接吹到支风道中,支风道前段风速高、静压低,送风口出风量就会很少,甚至倒吸风,所以必须采用适用于高风速下的动静压转换匀流风口,并且便于调节,保持各风口送风量均匀。

多风机送风系统中,支风道的送风速度不能过高,设计风速宜为4 m/s~6 m/s,最大风速不宜大于8 m/s。支风道的变径依据以支风道各送风口的静压差不超过15%以内为宜[9],使整个支风道回路阻力之和不大于风机全压的60%。同时做好各风机支风道水力计算,保证各送风回路压力损失之和的差异要小于10%[10],确保送风的均匀性。

2.4 系统安装和调节

2.4.1 多风机的安装

由于多风机送风系统送风机高位安装,安装风机的墙体必须钢筋混凝土浇筑,或采用钢结构加固处理,保证风机安装牢固,运行平稳。风机安装结构应与主体钢结构分开,避免由于风机运行造成墙体和房屋振动,加速风机的损坏,并影响房屋安全。

风机电机温度监测:多风机系统中,由于风机叶轮、电机均在风道中,运行时看不到运行状态,所以电机内部需要安装铂电阻,监测线圈内温度,监控风机运行状态。

2.4.2 系统调节

试运行调试。由于风机的性能、安装位置、管道制作、调节阀门等初始情况均存在差异,空调系统安装完成后,在正式投入生产运行前,应该对系统进行初调试。很多企业空调系统直接投入运行,系统安装过程中存在的问题一直存在,没有发挥系统应有的效率。研究证明,在风机效率已经很难再提高的情况下,空调系统的良好调试和运行调节,对系统运行节能效益高达15%以上,节能效益可观。运行调试包括风机的转向、振动、噪声情况,以及电机电流、各风机出口风量、风压等参数,并通过车间送风口进行风量调节,保证车间送风量均匀,维护车间温湿度参数均匀一致。

运行调节。由于车间负荷变动和室外空气参数的变化,空调系统需要对风机不断地进行变频调速运行调节。关于调速频率的控制,由风机的性能关系分析可知,风机功率和转速的三次方呈正比。在转速降低至工频时的70%(35 Hz)时,风机风量约为满负荷时的70%,压力为满负荷时的49%,所耗功率仅为满负荷时功率的34.3%,已完全能够满足降速节能的要求。一味地降低风机运行频率,会造成风量呈比例下降,风压呈平方关系下降,造成车间送风不均匀,影响车间空气环境。风机调频范围以35 Hz~50 Hz 较适宜[11],并要保证同一公用回路中的风机转速同步调节。

3 结论

(1)新型纺织车间多风机送风系统,并联风机台数更多,设计时需要核对风机并联性能曲线和管网性能曲线的交点和工况点,合理选择并联风机的参数和台数,使风机运行在高效、安全的参数范围内。并联风机台数越多越需要重视,否则会出现风机效率下降的问题。

(2)并联风机的型号、规格、频率应保持一致,公用回路阻力应保证在并联风机中最低风机全压的30%以内。各风机送风回路阻力损失之和的差异要小于10%,以保证各风机运行压力、流量设计参数,保持风机运行稳定。

(3)多风机并联试运行调试是保证空调系统设计送风量、均匀度及车间温湿度参数的重要环节,关系着系统的高效运行,必须重点关注。