钛合金切削过程进给量对疲劳寿命的影响规律研究

沈号伦,王晨羽,李金泉

1沈阳理工大学机械工程学院;2东北大学机械工程学院

1 引言

Ti-6Al-4V钛合金具有耐腐蚀、高比强度、高韧性、高比刚度和可焊接等优点,是航空航天等领域重要零部件的首选结构材料。研究表明,钛合金构件大约有90%以上的失效形式与疲劳损坏有关[1],由于切削参数会影响加工质量,进而影响材料的疲劳性能,因此,研究切削参数对钛合金疲劳寿命的影响规律具有一定的应用价值。

综合现有研究成果,通常已加工表面粗糙度受进给量影响最大,一般随进给量的增大而增大,切削深度和切削速度对表面粗糙度影响较小[2-4],而对切削力、切削温度和表面残余应力也有较大影响[5-7]。但也有研究认为,切削速度对表面粗糙度的影响与其大小有关,不同切削速度对表面粗糙度的影响程度不同,因此,如果选择不恰当的切削参数,会导致材料表面完整性较差,且会影响疲劳寿命。当材料已加工表面形貌发生改变时,疲劳裂纹的萌生方式及扩展速度均会发生改变,材料已加工表面的凹坑处易出现应力集中现象,这也是疲劳裂纹萌生的关键[8]。

研究结果表明,当Ti-6Al-4V钛合金材料已加工表面的凹痕深度值小于理论临界深度值时,材料表面粗糙度的大小对疲劳性能不会产生任何影响。如果其数值大于临界深度,疲劳寿命随表面粗糙度的增大而降低。正常情况下若材料表面粗糙度的数值变大将导致Ti-6Al-4V钛合金疲劳断口处疲劳裂纹的生成方式发生很大改变,疲劳裂纹源周围基体材料形貌变差且会增加疲劳源数量及裂纹扩展速率,因此降低材料的疲劳寿命[9,10]。

在切削参数中,进给量是影响Ti-6Al-4V钛合金疲劳寿命的关键因素,其次是切削速度和背吃刀量。进给量较小的试样表面光滑,因此具有较高的疲劳寿命,增大进给量则疲劳寿命急剧下降,并在疲劳断口表面产生疲劳源区[11]。疲劳强度变化的根本原因是应力比和应力集中系数发生改变,但两者对疲劳强度的影响规律相反,应力比与疲劳强度的大小呈正相关,应力集中系数与疲劳强度呈负相关[12]。在疲劳寿命的评估中,Fleury R.M.N.等[13]应用已加工表面粗糙度和表面等效应力集中系数建立了疲劳寿命的预测模型,较准确地预测了疲劳寿命。目前,针对切削参数预测疲劳寿命的模型研究较少,本文通过钛合金车削试验及高周疲劳试验,建立考虑切削参数的疲劳寿命预测模型,研究进给量变化对疲劳寿命的影响规律。

2 试验设备和试验方案

在MTS Landmark 370.25动态力学性能试验机上进行高周疲劳试验,试样材料选用Ti-6Al-4V钛合金,做真空退火处理以消除内应力,其化学成分如表1所示。采用轴向应力控制,正弦波加载,频率为20Hz,加载应力为810MPa。试样平行端(见图1a)加工采用单因素车削,只改变进给量的大小,研究进给量对疲劳特性的影响规律。相同加工参数下,重复疲劳试验三次,取三次试验的平均值来表征试样的疲劳性能,疲劳试样如图1所示,加工方案及不同进给量下的疲劳寿命如表2所示。

(a)试验前

(b)疲劳断裂后

表1 Ti-6Al-4V化学成分 (%)

表2 切削方案及疲劳寿命

采用海德曼HCL360L型数控车床进行试样加工,如图2所示,最大主轴转速为2500r/min,主电机功率为5.5kW,刀具为山特维克可乐满VBMT160404-MF1105涂层硬质合金仿形刀具,后角5°,刀尖圆弧半径0.4mm。疲劳试验后采用Phenom XL型扫描电子显微镜能谱一体机和超景深显微镜对疲劳断口进行微观观察。

图2 疲劳试样加工设备

3 试验结果与讨论

3.1 已加工表面缺陷分析

经超景深显微镜观察,图3为不同进给量下Ti-6Al-4V钛合金疲劳试样平行端表面形貌。可见,三种加工表面均有凹坑、表面划痕、沟槽、进给刀痕、进给划痕和附着颗粒等典型缺陷。进给量越小,加工越精细,加工表面越光滑,对表面形貌影响较小;但随着进给量的增加,表面形貌越来越粗糙,产生的沟槽和划痕较大,某些碎屑沉积形成表面附着颗粒,经后刀面挤压形成表面刮痕和凹坑。进给刀痕是切削面上的一种固有缺陷,切削表面相邻波峰波谷之间的间距近似为进给量大小。进给量越大,相邻波峰波谷之间的间距也越大,车削痕迹越宽,表面越粗糙。表面划痕是由于加工表面与刀具后刀面摩擦造成的,其分布较均匀。

(a)f=0.1mm/r

(b)f=0.2mm/r

(c)f=0.3mm/r

3.2 进给量对疲劳断口的影响

加载应力为810MPa时,采用扫描电镜观察到不同进给量下疲劳断口形貌及疲劳源区。进给量为0.1mm/r时,疲劳源较少,多分布于次表面;随着进给量增大,疲劳源逐渐出现在加工表面,且逐渐增多。由图4a可知,进给量为0.1mm/r时,疲劳源产生在试样的次表面;当进给量为0.2mm/r时,疲劳源产生在试样的加工表面(见图4b);当进给量为0.3mm/r时,有多个疲劳源且均产生在试样的加工表面(见图4c),图中箭头所指处为疲劳源位置。当疲劳源较少且萌生于次表面时,可以有效避免外部有害因素的影响,降低外力驱动裂纹增长的能力,提高疲劳寿命;当疲劳源在加工表面萌生时,外部加载力会催化疲劳裂纹的扩展,降低疲劳寿命;当萌生多个疲劳源时,不仅会加快裂纹的扩展,还会使材料的承载能力降低,试样快速断裂。试验结果表明,随着进给量的增大,疲劳寿命依次降低(见表2)。

(a)f=0.1mm/r

(b)f=0.2mm/r

(c)f=0.3mm/r

产生上述现象的原因如下:随着进给量的增大,切削表面形貌越来越粗糙,加工质量变差,导致疲劳寿命降低。切削过程中,当车刀沿主轴方向做进给运动时,工件表面会形成沟纹,沟纹间距和进给量的大小几乎相同[14];随着进给量逐渐增大,将会使沟纹间距逐渐变大。同时,已加工表面残留面积高度逐渐增加,因而已加工表面形貌变差且变化程度十分明显,造成表面粗糙度增大,疲劳源增加,使疲劳性能下降,疲劳循环寿命逐渐降低。因此,为了提高疲劳寿命,在相同条件下应尽可能采取较小的进给量进行加工。

3.3 疲劳寿命预测模型

在循环载荷的作用下,缺口处会产生很大的应力集中,导致零件过早失效,降低了疲劳寿命。局部应力—应变疲劳寿命估算法中提出疲劳裂纹的萌生由缺陷部位的局部应力应变决定,一般用缺口系数Kf反映缺口对疲劳强度的影响以及评价材料疲劳性能的好坏,其表达式为

(1)

式中,Se和SN分别为标准光滑试样与缺口件的疲劳强度。

缺口系数越大,疲劳寿命越低。国内外学者对缺口系数进行了大量研究,并提出了相关预测模型,其中常用的Peterson模型[15]能较准确地预测疲劳强度,其表达式为

(2)

式中,Kt为缺口的应力集中系数,Kt=σmax/σn,σmax与σn分别为构件在外载作用下的真实应力和名义应力,均可通过相关试验获得;a为与拉伸应力值相关的材料常数,a=(270/σb)1.8,σb为材料的抗拉强度;R为缺口底部曲率半径;q为缺口敏感性系数。

q的表达式为

(3)

在车削过程中,工件旋转和刀具进给的复合运动会在加工表面上刀刃产生近似螺旋线的沟痕,理想状态下,相邻波峰和波谷之间的间距约等于进给量。

由于刀尖振动的影响,使刀尖位置产生偏差,从而引起切削深度和进给量的变化,因此实际加工的进给量与给定的进给量存在偏差,在动态切削力的综合作用下,在工件表面产生振纹,具体形貌如图3所示。结合Peterson模型,将切削过程中刀具在切削表面留下的切削痕迹看做试样的缺口(见图5),简化得到刀尖运动轨迹方程为

(4)

式中,vf为进给速度;n为主轴转速;f为进给量;x(t)为刀尖在进给方向随时间的变化位移;y(t)为刀尖在径向随时间的变化位移;Z(t)为不同进给量下y方向刀具振动位移方程。

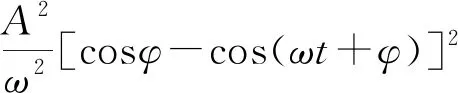

Z(t)可通过试验数据拟合得到[16],其表达式为

(5)

式中,A为振动加速度的振幅;ω为角速度;φ为位相角。三者均可以根据振动加速度的试验数据拟合得到。

(a)车刀切削轨迹模型 (b)轨迹曲线坐标

设M为刀尖轨迹上的一点,根据微分几何中的弧线曲率半径的求解公式可得表面形貌缺口的轮廓谷底曲率半径为

(6)

将式(4)和式(5)代入式(6)得

(7)

(8)

由式(8)可以看出,在其他条件不变的情况下,随进给量的增大,R值增大。由式(2)和式(3)可知,q值和Kf值均相应增大,而有效应力集中系数Kf作为可以综合体现表面几何参数造成的应力集中对疲劳性能影响的函数。Kf与疲劳寿命之间呈反比,有效应力集中系数越大,疲劳寿命越低[17]。因此,疲劳寿命随着进给量的增大而降低,本试验结果也验证了该观点的准确性。

4 结语

(1)随着进给量的增加,试样表面形貌逐渐粗糙,导致疲劳裂纹的萌生方式发生变化,疲劳裂纹源由一个变为多个,从次表面向表面转移,降低了疲劳寿命。

(2)将切削参数引入到疲劳寿命的评估方法中,定量描述了进给量和疲劳寿命之间的关系:随着进给量的增大,有效应力集中系数Kf值逐渐增大,疲劳寿命降低。