针对汽车精密扫描的激光雷达多站组网优化技术

宋艳芳,汤东亚,朱丹蕾

1同济大学汽车学院; 2河南工业职业技术学院汽车工程学院;3河南工业职业技术学院产教融合发展中心;4同济大学电子与信息工程学院

1 引言

在汽车框架等大型结构的精密测量中,最关键的是多激光雷达的合理站位组网[1]以及转站误差的抑制[2]。为了解决转站误差的有效平差问题,其处理方法及校正手段成为了研究重点[3]。

Chen H.K.等[4]用可视化测量系统完成了5m×5m区域平面云数据拼接和基于角度达成度的评价;Christine Connolly等[5]研究了基于机器臂上传感器回传参数的自动校正平台,其位置偏差精度可达0.5mm;Ma B.等[6]利用蒙特卡洛算法对多站数据融合技术进行改进,将融合数据的平均误差降低了30%;Aguado S.等[7,8]采用最小二乘拟合的方式对合作靶标点进行了优化选取,提高了数据匹配效率;喻世臣等[9]将激光扫描应用于飞机局部面形检测,并定量分析了多站组网对测量精度的影响,给出了一种外形扫描路径优化方法;Morozov M.等[10]采用离线扫描机械臂提升了系统处理速度;龚婷等[11]利用基准网络统一多站位测量数据,大幅提升了转站精度。

现有的反馈控制研究重点集中在机械臂路径规划的优化方面,对多站数据获取过程中站位的选择和测量网转站依据等的研究相对较少[12-14]。本文针对量化评判站位布局及平差效果,提出了基于计算数值化目标不确定度的方式整合转站误差区间,从站位分布和点云匹配方面减小目标重建误差。

2 多站激光雷达组网

为了在自动化汽车装配流水线上通过机械臂实现自动安装各个零件的目的,需要在线获取汽车框架的准确三维信息。现有设备通过将光学扫描设备安装在机械臂前端的方法实现,但其扫描路径规划复杂,不同工况环境中都需要对设备轨迹可能存在的干涉问题进行评估。本系统采用固定位置进行激光雷达扫描,与流水线传送轨道配合使用,在每辆车结构传送到固定位置的同时获取多站位点云数据,并在系统中完成整个车框架三维信息的点云数据拼接,系统结构见图1。

图1 基于法向特征提取的曲面自动检测系统

由于车框架上所有合作靶点无法由一台激光扫描设备一次采集得到,故需要从多个角度同时获取,以图1中3个激光雷达站位为例,从每个站位上获取一个视场内靶点的三维分布信息,其中靶点分为独立靶点和合作靶点,独立靶点只能由某一个站位获取,而合作靶点可以由2个站位同时获取。系统利用合作靶点匹配3个站位的坐标系,从而统一整个车框架的点云数据,实现三维信息完整重建。

3 基于最佳拟合的多站位匹配

3.1 选取最佳拟合点

对3个站位点云数据的匹配问题,即多坐标系联合测量条件下的误差均匀化问题,在均衡各站位之间测量误差的基础上统一方位基准。测量环境和仪器误差等导致的测量偏差将在转站过程中累加,所以点云数据匹配的重点是减小转站误差。常见的最小二乘拟合法仅适用于处理两个仪器之间的平差,当站位在3个以上时,多次拟合迭代无法消除累计误差,故本文通过计算数值化目标不确定度的方式完成多站数据融合,利用限定不确定度容限范围的方法约束累计误差。

设测量站位个数为n,固定点为m,合作靶点由多个站位同时测量,但各站测量精度不同,所以拟合过程中对三坐标进行加权处理,测试位置范围精度越高,设置的权重越大,测试点Pij(xij,yij,zij)为

(1)

以x轴为例,其对应的权重值有

(2)

式中,avg(xi)为可检测到的全部i点站位分量x的均值。

由此可以获得实际测量次数k对应的最佳拟合点,即

(3)

对于y与z坐标同理,将3个最优坐标值融合形成最佳拟合点。

3.2 构建测量网约束依据

通过最小化测试点与最佳拟合点的残差ε,实现点云网络重建[15]。设待优化的残差集合为E=[ε0,ε1,…,εM],其中M为∑(3ki),在残差平方最小值的条件下可以得到网络测试数据的最优解[16]。

确定各站位的测量不确定度就能表征系统的平差性能,则残差分组有

(4)

式中,l,α和β分别为激光雷达的斜距、水平和俯仰角对应的残差,[]|E为取E中所有对应项的集合。

测量不确定度有

(5)

式中,t表示在l,α和β全部集合中的任意一个取值。

最终由式(7)完成对网络构建的约束,实现点云数据匹配过程的平差最小化。

4 标定实验

4.1 单站位标定实验

系统完成多站位数据获取与匹配前需进行单站设备的标定实验。光源采用Nikon公司的MV330激光雷达,单点最优测试精度50μm,系统不确定度100μm。考虑汽车框架的尺寸和工装位置的布站距离,单站标定精度测试距离分别选择为4.0m,6.0m和8.0m,角度视场θ为(-60°,+60°),在相应位置上放置标准靶标体,完成测试点的位置实验。

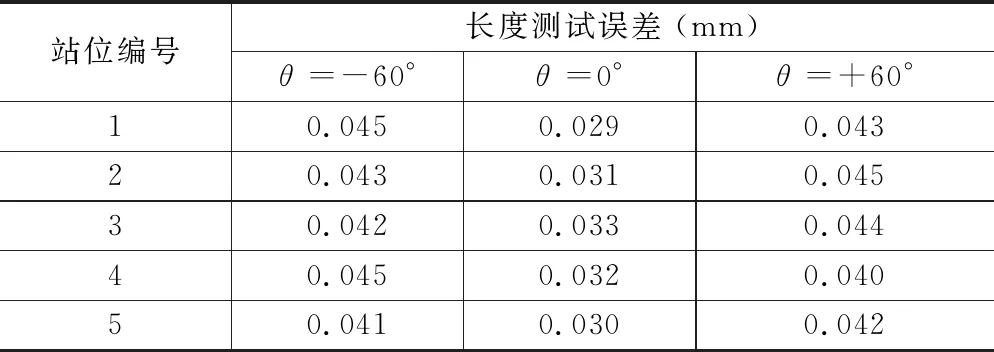

由于8.0m是最远的单站测试距离,也是最大的单点测试精度误差,故若该测试距离符合要求,则其它位置距离的精度均满足要求,距离8.0m时的测试数据见表1。

表1 在8.0m位置处3个特征角度的长度测试误差

将设备放置于拟完成组网测试的5个站位上分别进行测试,每个站位分别采集标准位置(0°)和2个极限位置(±60°)的长度测试误差。实验结果显示,在2个极限角度条件下,8.0m位置处的单点最大测试误差为0.045mm,平均测试误差为0.043mm,符合系统单点0.050mm的测试精度范围。

4.2 多站位组网测试

在测试汽车整体框架前对多站位的综合转站精度进行测试,测试范围为4.0m×4.0m×2.0m。采集5个站位的点云数据,其累计误差dmax为

(6)

5个站位测试数据的累计误差见表2。

表2 最小二乘拟合法测量点累积误差 (mm)

多站测试结果显示,系统转站过程中在3号站位产生最大累计误差为0.132mm。相比单站测试精度多站精度有所下降,这是数据转站引入转站误差导致的。为了使多站测量效果达到最优,从5个站位中选取累计误差最小的3个站位进行组网,从而获得最好的数据融合效果。

由表2数据可知,采用1、2和4号站位的累计误差最小,可实现站位优化选取。分析认为,虽然在单站位标定过程中,5个站位的精度均能满足要求且相差不大,但是受限于汽车框架上合作靶点位置,同一站位在获取多个不同合作靶点坐标数据时存在精度偏差,并且随着合作靶点的增多出现累计误差增大的现象,故最终在多站测量过程中出现明显差异。这一现象侧面反映了本系统基于测量不确定度作为约束条件实现站位优化及提高点云匹配质量的必要性,并且对尺寸越大、靶点分布越复杂的装配构架优化效果越好。

5 点云匹配实验

5.1 点云数据采集

在完成站位优化的基础上,将多站位联网扫描系统应用于汽车框架的快速扫描,工作空间的站位采用标定实验得到的优化位置,实验室测试车架选用废弃车架。为了保持一定的测试距离,激光雷达被安装在距车超过3m的高处位置,实验条件如图2a所示。

依次获取3个激光扫描系统的点云数据,2个站位以上可测的合作靶点分布以主站位坐标系定义为A,B和C系列,标号以测试顺序标注。独立靶点作为补充测试位置分别根据测试站位进行标记。要求每个转站合作靶点数量在6个以上,以保证转站精度,由此生成的测试点云模型见图2b。

(a)待测车架实物

5.2 实验结果对比分析

分析匹配融合后的汽车框架的多站位点云数据,并分别从角度不确定度与位置偏差两个方面与实测的点云数据进行对比。

为了验证本算法优化站位具有提高点云匹配精度的效果,采用相同设备和相同位置靶标进行测试,将本系统数据融合结果分别与5个站位的测试数据和任选3个站位(本实验中选用1、3和5号站位)的测试数据进行对比分析,结果见表3。可知,水平角和俯仰角的不确定度分别反映了测试过程中系统对水平角与俯仰角的测量精度。结果显示,水平角不确定度略优于俯仰角不确定度,本系统测试数据略优于前两种站位的测试结果。说明多站组网过程中,转站误差会对测量角度控制存在一定影响,即采用本系统提出的多站优化设计具有一定作用。

表3 实验数据对比

对于单点斜距不确定度和单点测量不确定度而言,三种方法的测试结果基本一致,若测试设备和测试距离不变,则多站组网对单点测量精度无贡献。对于点云集合中的最大误差与平均误差而言,本系统作用效果明显,相比采用同样符合单站位精度的1、3和5号站位组合而言,最大误差和平均误差均提高了1倍以上,相比5号站位测试结果也提高了50%以上。由此可见,随着测试数据点数量的提高,转站误差造成的点匹配精度下降问题会越发严重,故选择合适的站位以及站间合作点对保障大范围点云数据精确匹配具有重要意义。

6 结语

本文针对装配自动化过程中数据转站导致的测量精度降低问题,提出了一种多站位优化方法及其点云数据融合处理手段。在全部符合单点测试精度的站位中利用对位置偏差与位姿偏角累计误差的分析实现了多站位的优选。实验结果显示,同等数据源的基础上采用本算法实现多站位优化后,最大误差及平均误差均得到提高,验证了本设计在实际工况环境中具有很好实用性。