混凝土路面加铺沥青混合料层施工质量控制

黎 峰,吴 江

(抚州市公路事业发展中心崇仁分中心,江西 崇仁 344200)

0 引言

混凝土沥青路面是一种应用比较广泛的公路路面结构形式,旧混凝土路面或者旧沥青混凝土路面维修养护,也经常应用旧路面加铺沥青混合料新层的结构形式。案例某公路在桩号K2323+000~K3484+258区段的路面维修养护中,采用了下承层+改性AC-20C厚7 cm+改性AC-16C厚5 cm的沥青加铺层结构设计,通过特定的材料配合比、施工技术和质量控制要点把控,获得了良好的路面维修养护效果。

1 材料与配合比

加铺层混合料使用的水泥为硅酸盐水泥,矿石粉为消石灰石矿石粉,沥青材料为SBS改性沥青,骨料为当地产长英质角岩[1]。

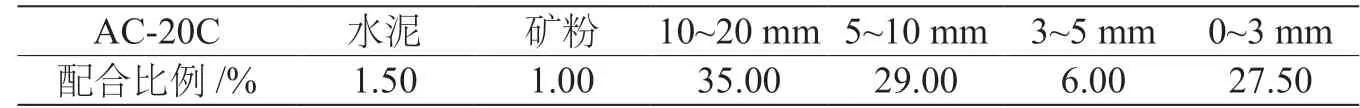

改性AC-20C的最优油石比是4.8%,其目标配比和生产配比见表1和表2所示。

表1 变性AC-20C目标配合比

表2 变性AC-20C生产配合比

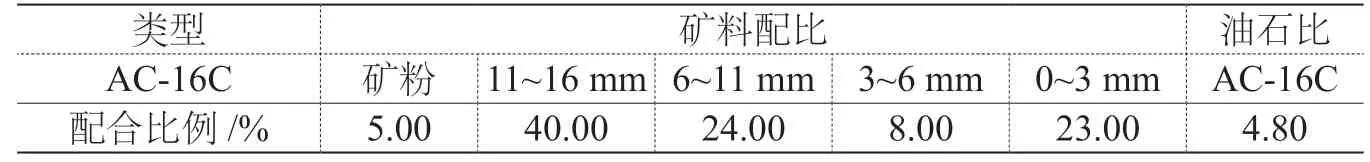

改性AC-16C的最优油石比是4.8%,其目标配比和生产配比见表3和表4所示。

表3 变性AC-16C目标配合比

表4 变性AC-16C生产配合比

2 施工技术要点

2.1 下承层工前准备

(1)清理旧混凝土路面上的交通标志设施。

(2)注浆养护板底空隙;更换破板率高的区段板;对板角和咬边的损坏部位开展凿除,并且用细粒沥青混合料开展修补。

(3)用沥青填缝材料填充和密封混凝土板和板间结构缝。

(4)进行路面清扫:先人工清扫路面边角,再用清扫车清扫整个路面,然后使用背负式吹风机清理路面,最后使用高压水冲刷路面。

2.2 喷播黏层油

(1)在黏层油喷播之前,使用吹风机再次清理路面,确保旧路面干燥清洁。

(2)黏层油采用改性乳化沥青,喷播量控制在0.4 kg/m2。喷播黏层油前,在起点和终点铺置工程纸,以避免原路面被污染。喷播时必须确保一定的喷播压力和高度,以保证喷播的均匀性。工程纸应在喷播车经过后带走。

2.3 铺设玻纤格栅

(1)黏层油破乳后,马上铺设玻璃纤维格栅。

(2)玻璃纤维格栅宽度1 m,跨接缝铺设,铺设时将玻璃纤维格栅的一端用钢钉固定在旧混凝土板的接缝区域,然后人工给予张紧;且纵向和横向搭接宽度≥20 cm,接头用铅引线固定绑扎,绑扎间距≥1.5 m;然后将改性乳化沥青固定在玻璃纤维格栅上,用量0.6 L/m2;采用小型压路机碾压密实玻璃纤维光栅[2]。

2.4 同步碎石封层

铺置玻璃纤维网格以后,开始碎石封层工序操作。高黏度改性沥青喷播量1.4 kg/m2左右;5~10 mm的预拌碎石喷播量4.0 kg/m2左右。

(1)在喷播高黏度改性沥青前,应将透层表面的松散材料清理干净;查验罐内沥青温度,调节喷射角度,使每个喷头的喷雾呈扇形。符合要求才可开工建设。

(2)相邻喷播带之间应保持一定的搭接,纵方向搭接20~30 cm,横方向搭接10~16 cm。封层机应在喷播初始位置及时开启喷洒开关,在结束位置及时关闭喷洒开关。

2.5 骨料水洗

为了保证骨料质量,提高骨料与沥青的黏结效果,在骨料入场以后,应按规范用水分档清洗。经洗涤后,骨料0.075 mm以下的含尘量可降低大约75%,黏附性指标显著增强。骨料的水洗技术如下。

(1)使用水泵将清水注入水洗装备,待注满清水以后再启动水洗装备。

(2)用装载机将骨料装入料仓,调节出料流量,皮带送料要均匀,螺旋洗石机内,螺旋叶片均匀运转清洗。

(3)清洗完成以后,由旋转叶片推至脱水区,脱水后的骨料由卸料输送机送至成品区。

(4)污水经过过滤、沉淀、排放等过程,再循环到洗石机中。

2.6 混合料搅拌

采用间歇式拌和楼。为确保混合料的级配、油石比的准确性,施工前须对拌和楼进行静态和动态校准。在生产过程中,各档进料均按照校准的流量曲线严格控制。热料仓矿料比与油石比具体见表5所示。干拌和5 s,湿拌和45 s。严格控制骨料和沥青的加热温度以及沥青混合料的出厂温度。温度控制参数具体见表6所示[3]。

表5 热料仓矿料比与油石比

表6 温度控制参数

通过红外成像仪对骨料温度、沥青温度、出料温度进行监测。

2.7 运输

为保证沥青混合料质量,案例工程组建了有15辆自卸车的运输队,每车载重30 t以上,车侧板装有保温设备,顶部采用帆布严密覆盖。安排专人检查车尾挡板密封情况,并在车侧板上钻孔,以便于检查混合料的温度。车厢应平整、干净,使用植物油和水比例为1∶3的复合液刷涂,作为隔离液。为避免装料时发生离析,装料方式应采用3次或者5次。运输中应开展温度检测,在运输车卸料前须将帆布揭开,检查混合料的外观和温度,发现问题应停止使用。

2.8 摊铺

两台铺摊机组合作业。第1台铺摊机负责摊铺主车道和路肩,施工宽度为7 m;第2台铺摊机负责摊铺超车道,施工宽度4.25 m。注意接缝区域的摊铺质量,铺摊机之间的距离在互不干扰的前提下尽量缩短。摊铺机应提前就位于待施工处。熨平板调整至松铺层厚度,且应预热至100 ℃以上。为避免沥青混合料黏附在料斗表面,可将其涂上一定量的防黏剂。为避免发生离析,应保持螺旋转速恒定,料位高度不要低于螺旋的2/3位置,并在螺旋上安装反向叶片。铺摊时沥青混合料温度不得低于160 ℃。铺摊作业中,每隔5~10 m测定一次路段厚度,测定结果反馈给铺摊操作人员,便于操作人员适时调节铺摊厚度。

加铺单层施工中,为确保路面平整度,需要确保加铺层的初压密实度。铺摊机自带捣振器的作用,使松散摊铺层拥有初密度。为了获得足够的初密度,需要适时调试铺摊机自带振捣振器和跟踪检测加铺层的初密度。可使用频率监测仪对铺摊机开展调试与监测。可使用校准后的无核密度计跟踪检测摊铺层的初密度,检测结果适时反馈给铺摊机操作人员,以便于操作人员合理调节铺摊机和捣振器的工作参数,保证松铺层具有合格的初密度。

2.9 碾压

沥青混合料铺摊完成以后,应在适当的高温下给予碾压,前提是不会发生碾压推移和裂纹。按照跟紧、慢压、低幅、高频的碾压原则,并且严格控制碾压温度。由初压整平和稳定松铺层,由复压稳定成型,后者是使混合料致密的最关键过程。终压会消除之前碾压操作可能出现的裂纹或轮迹,确保路面平整度。案例工程碾压操作方案见表7所示[4]。

表7 案例工程碾压操作方案

紧跟铺摊机开展初压,驱动轮面向铺摊机,一定要确保碾压路线、碾压方向和碾压速率稳定,防止出现拥包、推移等现象。复压包括橡胶轮压密和振动压密。橡胶轮碾压时,相邻碾压带重叠压路机后轮宽度的1/2。振动压密时,坚持起步在先,振动随后,先停振,后停机,平稳缓慢换向等原则,相邻碾压带重叠1/3钢轮宽度。应用双钢轮压路机开展终压,碾压成型以后,路面上不可停放任何材料或机械。

3 控制要点

3.1 一般控制要点

严格按照校准曲线向拌和楼进料,控制铺摊速率、振动器频率、碾压速率、振动频率和碾压次数。应用铺摊机频率测定仪、无核密度计、红外成像仪、碾压速率和振动频率测定仪,对施工情况开展实时检测,并将检测结果及时反馈给工作人员,以提高施工质量。

骨料加热控制温度190~220 ℃,沥青加热控制温度165~175 ℃,干拌5 s,湿拌45 s,出料控制温度175~185 ℃。

铺摊机工作参数:铺摊速率2.5 m/min,振动器1 800 r/min,振动器800 r/min。

应用双钢轮DD130振动压路机开展初压,碾压速率2.5 km/h,碾压频次0.5遍。

坚持高频低振幅复压原则,碾压速率4 km/h,碾压频次为3.5遍。然后应用轮胎XP302压路机继续压密,碾压速率3.5 km/h,碾压频次为2遍。

应用双钢轮DD130振动压路机开展终压,碾压速率3 km/h,碾压频次为2遍。

3.2 平整度、压实度的质量控制

影响加铺沥青路面平整度的要素多且复杂,总体可划分为下述三个方面:旧路面的平整度、铺摊作业基准、碾压作业等。其中旧路面平整度、铺摊作业基准系属确定性要素,碾压作业系属随机性要素。

(1)旧路面平整度。旧路面平整度对新成型路面平整度有影响。旧路面的平整度不足时,虽然铺摊机铺摊出较平整的新松铺层,但是新松铺层存在厚度差异,压密过程中就会发生压缩量差异,进而使旧路面平整度状态反射到新成型路面。

(2)摊铺基准。加铺层的不平整度对新路面的平整度存在不利影响。摊铺平整度主要与铺摊机的运行参数和自动找平系统的施工基准相关。从熨平板应力平衡的角度看,当熨平板应力平衡时,可以铺摊出相对均匀的松铺层。当熨平板应力平衡受到影响,诸如牵引点高度变化、熨平板技术状态变化等,均可能影响铺摊平整度。

(3)碾压作业。压实施工作业时,压实设备对路面混合料形成切向推力,或者因为混合料力学特性和铺摊密度存在非均匀性影响,从而影响新路面平整度。碾压过程中,压路机在停车、制动、反向加速等操作中,碾轮惯性作用力急骤变化,上下爬坡阻力会使碾轮作用力发生变化,均会引发钢轮对路面混合料造成切向推力骤变影响。振动压路机骤然起步、启振、停振、制动等控制过程,会在新路面形成压痕或鼓包。沥青混合料发生离析、材料抗压实力不均匀都会间接或直接地影响新路面的平整度。

上述这些技术点,均应成为加铺层平整度和压实度的质量控制点。

4 效果检测

4.1 加铺后检测

依据公路路面试验检测规程,对沥青加铺层的横向力系数、车辙深度、平整度、结构深度和透水系数开展试验检测。按照100 m为一个测评区间,应用多功能数据车采集,检测加铺层路面平整度。应用横向力系数试验车,按每20 m位一个单位区间,检测目标段的横向力系数。应用人工铺沙法,按每千米为一个单位区间,检测路面结构深度。应用路面透渗测试仪,按每千米1个测试点,开展透水系数测试。按车道右轮迹进行测试走线。上述各检测的主要检测成果为:改性沥青混合料加铺层的平整度、渗水系数、车辙深度、构造深度合格率、横向力系数分别为97.9%、89.0%、100%、100%、99.6%。

采用连续平整度仪测量旧混凝土路面与新加铺层的平整度,测量结果显示,加铺层能有效提高旧路面的平整度,该研究所阐述的加铺层密实度和平整度控制技术具有有效性和实用性。

4.2 通车半年后检测

案例高速路通车6个月后,对主车道/超车道的平整度和车辙深度按每1 km和100 m为1个计算区间,利用多功能数据采集车进行再度检测,结果显示:经过6个月的营运,沥青加铺层车辙深度小,平整度良好,各项路面质量优良。

5 结语

综上所述,通过加强对混凝土路面加铺沥青混合料层各施工环节的质量控制,能有效提高加铺后路面的平整度,对行驶车辆的安全性有积极的影响,同时延长了工程的使用寿命,该技术值得广泛推广。