拱架式贴片机贴装路径优化

彭乾伟,曹 乐,万婷婷,王 浪,徐施恒,李欣怡

(重庆大学 机械与运载工程学院,重庆 400030)

表面贴装技术(surface mounted technology, SMT)是将电子元件贴焊到印制电路板表面的电子装联技术,是当今电子产品生产的主流技术。表面贴装生产一般包含锡膏印刷、贴片、光学检测及回流焊等工序,贴片工序位于锡膏印刷之后,对SMT生产效率影响最大[1]。贴片机工作时,其贴装头需在喂料器与印刷电路板(printed circuit board, PCB)之间频繁移动,移动距离越长,贴片工序消耗时间就越多。因此,优化贴装路径对提高贴片效率非常重要[2]。

元件取贴顺序与贴装路径关联紧密,优化取贴顺序是贴装路径优化的重要内容。文献[3]研究了喂料器位置已知条件下元件取贴顺序优化问题,设计了优化取贴顺序的遗传算法。文献[4]设计了一种面向单头贴片机元件取贴顺序优化的遗传算法,比较了不同交叉概率和交叉类型下的贴装总路径,认为顺序交叉可得到较好的取贴顺序。文献[5]对元件取贴顺序和喂料器布置进行优化,设计了基于模拟退火的元件取贴顺序优化算法。文献[6]研究了不同元件排列方式下取贴顺序优化问题,针对线性排列的LED提出了一种构造启发式方法寻找最优取贴顺序;针对圆形排列的LED设计了一种聚类启发式方法优化取贴顺序。文献[7]将基于离散弗雷切特距离的曲线匹配方法与进化算法结合,提出了一种新的元件取贴顺序优化方法。

合理分配喂料器也能缩短贴装路径[8-9]。不少研究者把元件取贴顺序与喂料器分配结合起来进行研究。文献[10]以转塔式贴片机为研究对象,设计了粒子群算法对喂料器位置和贴装顺序进行优化。文献[11]将贴装优化问题转化为多车辆路径问题,设计了一种混合遗传算法优化喂料器分配。文献[12]采用运算符描述贴装过程,设计了一种改进的蜂群算法对元件取贴顺序与喂料器分配进行组合优化。文献[13]将局部搜索与整数规划相结合,提出了一种两阶段方法对元件取贴顺序和喂料器分配进行组合优化。此外,一些研究者还设计了分层混合蛙跳、蜘蛛猴算法等对元件取贴顺序与喂料器分配进行组合优化[14-15]。

当贴装元件类型较多时,频繁更换吸嘴也会影响贴装效率[16]。文献[17]将吸嘴更换、喂料器分配与元件取贴顺序结合起来进行优化,建立了一个两阶段混合整数线性规划模型。文献[18]设计了一种基于最近邻域的禁忌搜索算法对取贴顺序、吸嘴更换以及喂料器位置进行优化。文献[19]以贴装头移动距离最短为优化目标,设计了一种最小准则遗传算法,对取贴顺序、喂料器和吸嘴分配进行优化。

贴装路径优化属NP难问题,研究者在贴装路径优化方面已开展了大量研究,提出了基因遗传、粒子群、蜘蛛猴、混合蛙跳等诸多优化方法,这些研究以取贴顺序优化为主,考虑了喂料器分配、吸嘴更换等因素对贴装路径的影响,但较少对取料方向进行优化。实际贴装过程中,贴装头有时需沿喂料器移动取料,移动方向变化会引起路径差异。因此,有必要在优化取贴顺序的同时优化取料方向。笔者以多头拱架式贴片机为对象,分析取料方向引起的贴装路径差异,建立路径优化模型对取贴顺序和取料方向进行优化,并分析不同取料方式下最优贴装路径的特点。

1 模型建立

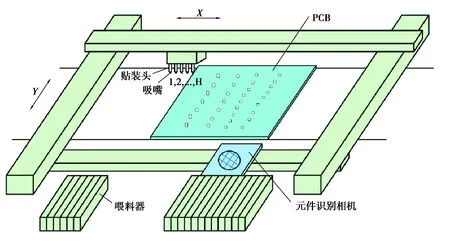

拱架式贴片机广泛应用于SMT表面贴装生产线。图1为拱架式贴片机取贴示意图,贴装头位于拱架式贴片机横梁下方,不同类型吸嘴可吸取不同种类元件,贴装头沿X、Y方向移动至贴装坐标点后,吸嘴释放元件于坐标点对应的PCB贴片位置。贴装前,贴装头移动至喂料器吸取要贴装的元件,再从喂料器依次移动至PCB贴片位置处,元件贴放完成后,贴装头从最后一个坐标点返回喂料器,继续吸取下一轮贴片元件。贴装头重复以上过程直至元件贴装完毕。

图1 拱架式贴片机取贴示意图Fig. 1 Pick-and-place diagram of arch mounter

不考虑更换吸嘴的情况下,拱架式贴片机贴装头移动距离主要包括:1)贴装头从上一取贴循环结束位置移动至喂料器的距离;2)贴装头在喂料器上取料时移动的距离;3)取料完成后贴装头移动至下一取贴循环首个贴装位置的距离;4)贴装头在不同贴装位置之间移动的距离。

当喂料器元件间距与贴装头吸嘴间距相等时,贴装头无需在喂料器上移动即可吸满所需元件。当元件间距与贴装头吸嘴间距不等时,贴装头一般需要沿喂料器移动才能吸取所需元件,主要讨论后一种情况下贴装头的移动路径。

1.1 贴装头返回方式

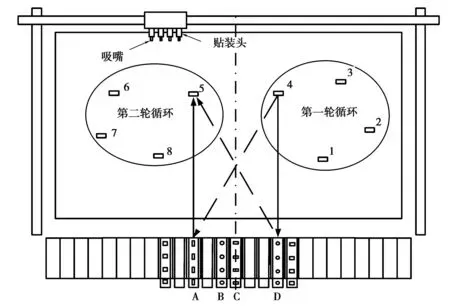

图2所示拱架式贴片机设置4个吸嘴,每次循环均从喂料器A、B、C、D吸取元件。PCB上8个贴装位置分布于基板中线两侧,其中1、5位置贴装喂料器A中元件,2、6位置贴装喂料器B中元件,3、7位置贴装喂料器C中元件,4、8位置贴装喂料器D中元件。设定第一轮贴装顺序为1—2—3—4,第二轮贴装顺序为5—6—7—8。

图2 贴装头从近侧返回喂料器取料Fig. 2 The placement head returns to the feeder from the near side to pickup components

第一轮4个元件贴装完成后,贴装头位于PCB位置4上方,从位置4返回喂料器取料有2种方式。第一种是从位置4返回喂料器D,再沿DA方向移动并完成取料,然后从喂料器A移动至位置5开始第二轮贴装,此时贴装头移动路径如图2实线所示;第二种是贴装头从位置4返回喂料器A,再沿AD方向移动并完成取料,然后从喂料器D移动至位置5,此时贴装头的移动路径如图2中虚线所示。

2种取料方式下贴装头移动距离存在差异,针对图2设定的取贴顺序,显然近侧取料(返回喂料器D)时贴装头在2次贴装循环之间的移动距离比远侧取料(返回喂料器A)时贴装头的移动距离短,从减少贴装头移动距离角度考虑,近侧取料优于远侧取料。

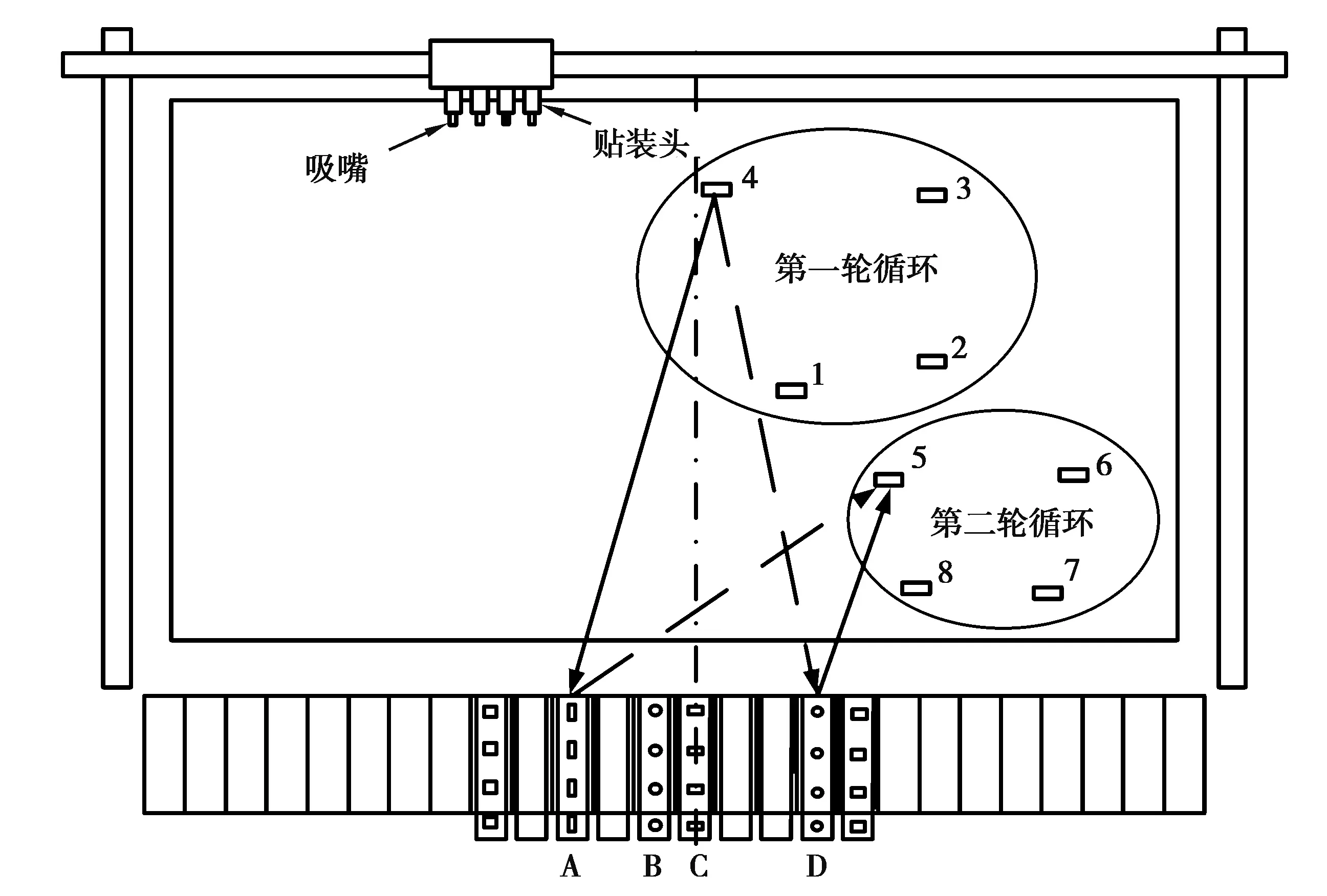

图3所示2轮取贴循环中8个贴装位置均位于PCB中线同侧,其中1、5位置贴装喂料器A中元件,2、6位置贴装喂料器B中元件,3、7位置贴装喂料器C中元件,4、8位置贴装喂料器D中元件。设定第一轮贴装顺序为1—2—3—4,第二轮贴装顺序为5—6—7—8。第一轮贴装完成后,贴装头位于图3中PCB位置4。

图3 贴装头从远侧返回喂料器取料Fig. 3 The placement head returns to the feeder from the far side to pickup components

根据近侧取料原则,贴装头将从位置4返回喂料器D,再沿DA方向移动并完成取料,然后从喂料器A移动至位置5开始第二轮贴装,此时贴装头移动路径如图3中虚线所示。如果从远侧返回喂料器,此时贴装头将从位置4返回喂料器A,再沿AD方向移动并完成取料,然后从喂料器D移动至贴片位置5开始第二轮贴装,此时贴装头移动路径如图3中实线所示。

根据三角关系分析可知,实线所示贴装头移动路径长度小于虚线所示移动路径长度,说明从远侧返回喂料器A时贴装头在2次取贴循环之间的移动距离比从近侧返回喂料器D时贴装头的移动距离短。从减少贴装头移动距离角度考虑,图3所示贴装顺序下,远侧取料优于近侧取料。

上述分析可以看出,取料方向对贴装头移动距离有显著影响,路径优化不仅要对取贴顺序进行优化,还应对贴装头返回喂料器取料方向进行优化。

1.2 取料方向选择

多轮取贴循环中,近侧取料并非都是最佳选择。本节研究多轮取贴循环中,贴装头返回喂料器取料方向的优化问题。

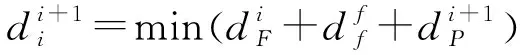

当贴装位置Li和Li+1处于同一取贴循环时,有

(1)

(2)

1.3 路径优化模型

影响贴片机贴片效率的主要因素一般包括元件吸取和贴放时间、吸嘴更换时间以及贴装头移动时间等。元件吸取和贴放时间一般与贴装元件数量成正比。当元件数量和位置确定后,元件吸取和贴放时间可以确定。此时,影响贴片效率的主要因素即为吸嘴更换时间和贴装头移动时间。假定取贴循环中贴装头移动速度不发生改变,贴装过程无需更换吸嘴,最后一次取贴循环之外的每轮取贴循环都取满元件。此时,贴装效率优化问题转化为贴装头移动路径优化问题。

minf=minD。

(3)

其中,

(4)

优化模型约束条件为:

(5)

2 模型求解算法设计

2.1 遗传编码

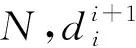

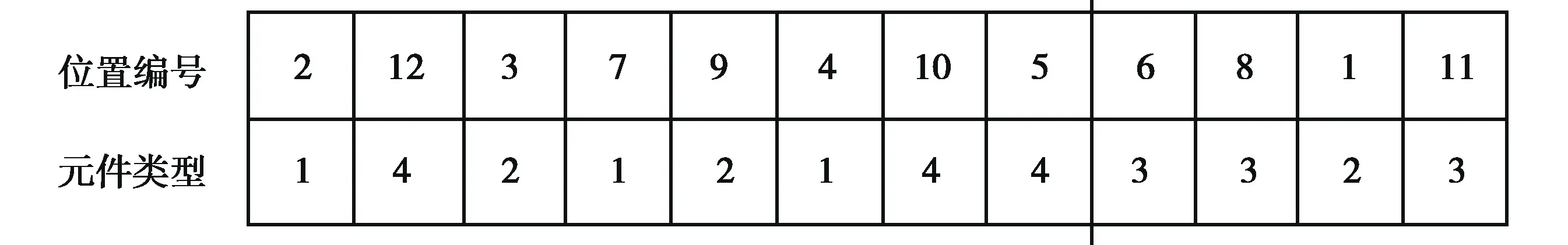

假设贴装头采用单排4吸嘴,喂料器提供1、2、3、4共4类元件,分别布置于图3所示A、B、C、D处。图4为12个贴装位置对应的一条染色体编码,图5所示为解码得到的贴装序列。由图5可知,第1轮贴装循环吸取的4个元件按先后顺序分别贴装于位置2、12、3、6,位置对应的元件类型分别为1、4、2、3;第2轮贴装循环吸取的4个元件按顺序分别贴装于位置7、9、10、8,位置对应的元件类型分别为1、2、4、3;第3轮贴装循环时吸取的4个元件按先后顺序分别贴装于位置4、5、1、11,位置对应的元件类型分别为1、4、2、3。PCB板上12个位置经过3轮取贴循环即可全部贴装完成。

图4 12个贴装位置的染色体编码Fig. 4 Chromosome coding for 12 placement positions

图5 解码得到的贴装序列Fig. 5 Decoded placement sequence

2.2 遗传操作

采用锦标赛法对种群进行选择,假设每代种群数为M,每次从父代中随机选择50%~60%的个体,保留适应度最高的个体进入子代并重复上述操作M-1次,再保留父代中适应度最高的个体,迭代过程中种群数量保持不变。

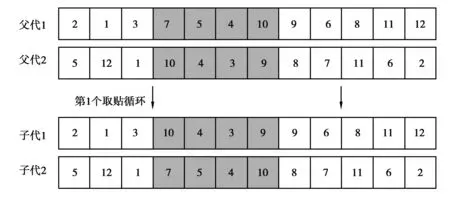

如图6所示将父代样本进行两两分组,采用部分映射法对两位置之间的数据进行交叉。该交叉方式所产生个体可能存在冲突,采用部分映射法消除子代个体冲突。图7中子代1个体中3和9均出现了2次,因此将子代个体中未交叉部分的重复基因3~5和9~7在2子代个体中相应交换。

图6 贴装次序交叉示意图Fig. 6 Schematic diagram of placement sequence cross

图7 消除交叉产生的冲突Fig. 7 Conflicts caused by eliminating crossover

采用交换变异法在父代个体中随机选取2个位置进行交换。交叉和变异使贴装顺序优化问题搜索空间扩大,算法搜索能力得到飞跃提升。

2.3 算法步骤

通过染色体编码将贴装序列用串结构数据表示,染色体编码仅决定元件的贴放顺序,元件拾取顺序由取料方向确定,根据解码规则一条染色体对应一个贴装序列,由拾取和贴放顺序可计算出个体的适应度,个体适应度越高则对应的贴装路径长度越短,通过选择、交叉、变异等运算改变染色体信息以寻找最优的贴装序列。算法具体步骤如下:

步骤1:参数初始化,包括元件数量N、坐标、类型,喂料器给定位置,贴装头数量H,遗传算子概率,种群规模M,迭代次数T等。

步骤2:采用随机初始化方法产生初始种群。

步骤4:从种群中随机选择0.5×M数量的个体,保留适应度最高的个体进入子代种群,重复该操作M-1次,再保留所有个体中适应度最高的个体进入子代。

步骤5:将相邻个体按交叉概率进行部分映射交叉产生新个体。

步骤6:种群中个体按变异概率进行单点变异。

步骤7:判断迭代次数是否大于T,若为真则结束迭代,输出最优个体编码及路径长度,画贴装路径图;若为假则跳转步骤3。

3 实验结果分析

3.1 位置均衡度

由第2节分析可知,贴装点的位置分布影响贴装头返回喂料器的取料方向。为便于分析,引入位置均衡度K表示贴装点位置分布特性,以PCB中心线将贴装位置分为左右两部分,定义位置均衡度K为数量较多一侧的贴装位置数与PCB总贴装位置数之比,则K值偏离0.5越多,代表贴装点位置分布越不均衡。图2所示PCB共有8个贴装点,中心线两侧贴装位置数量均为4,故其位置均衡度K=0.5;图3所示PCB的8个贴装位置点全部位于PCB中心线一侧,则其位置均衡度K=1。

3.2 结果分析

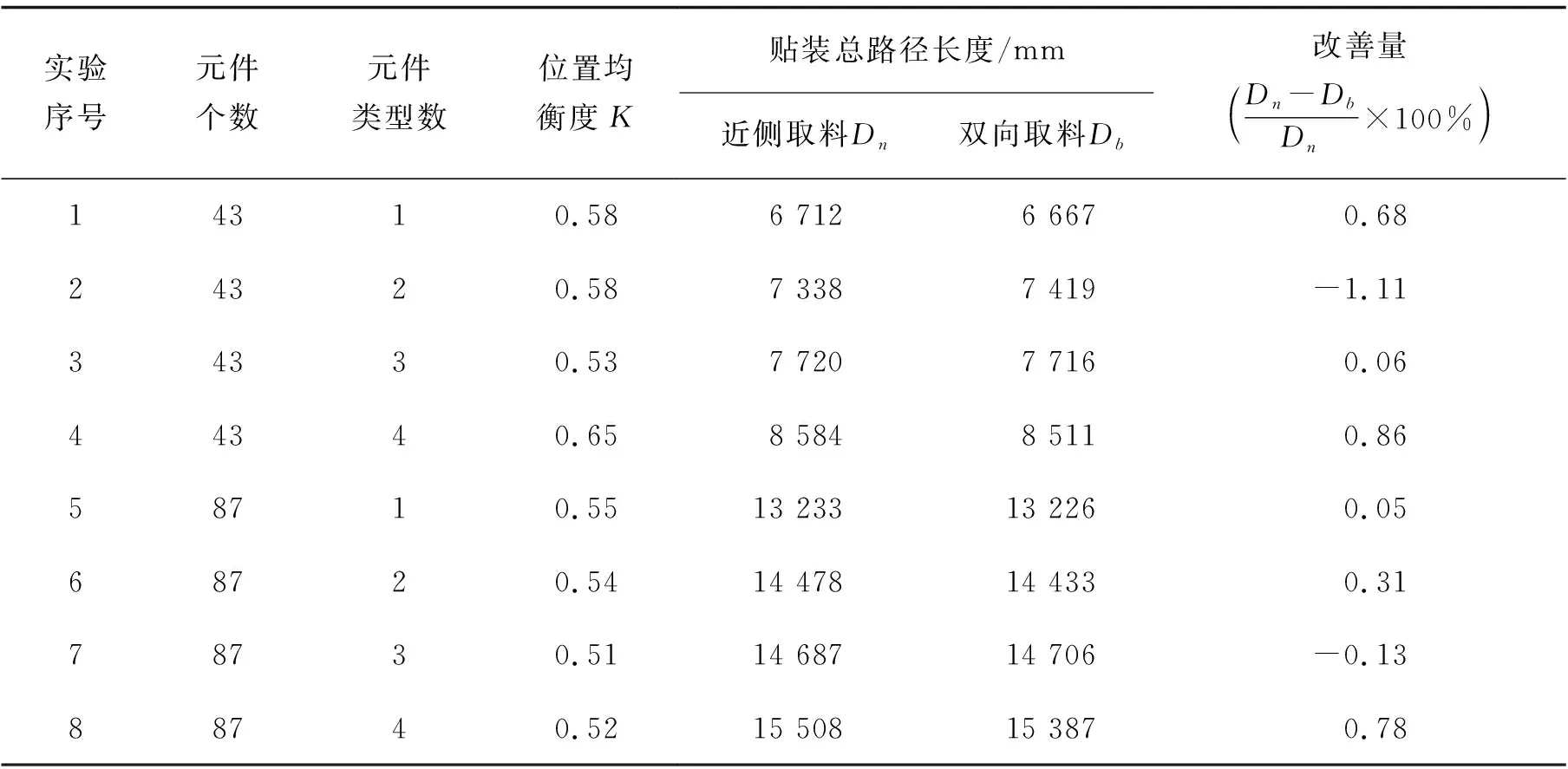

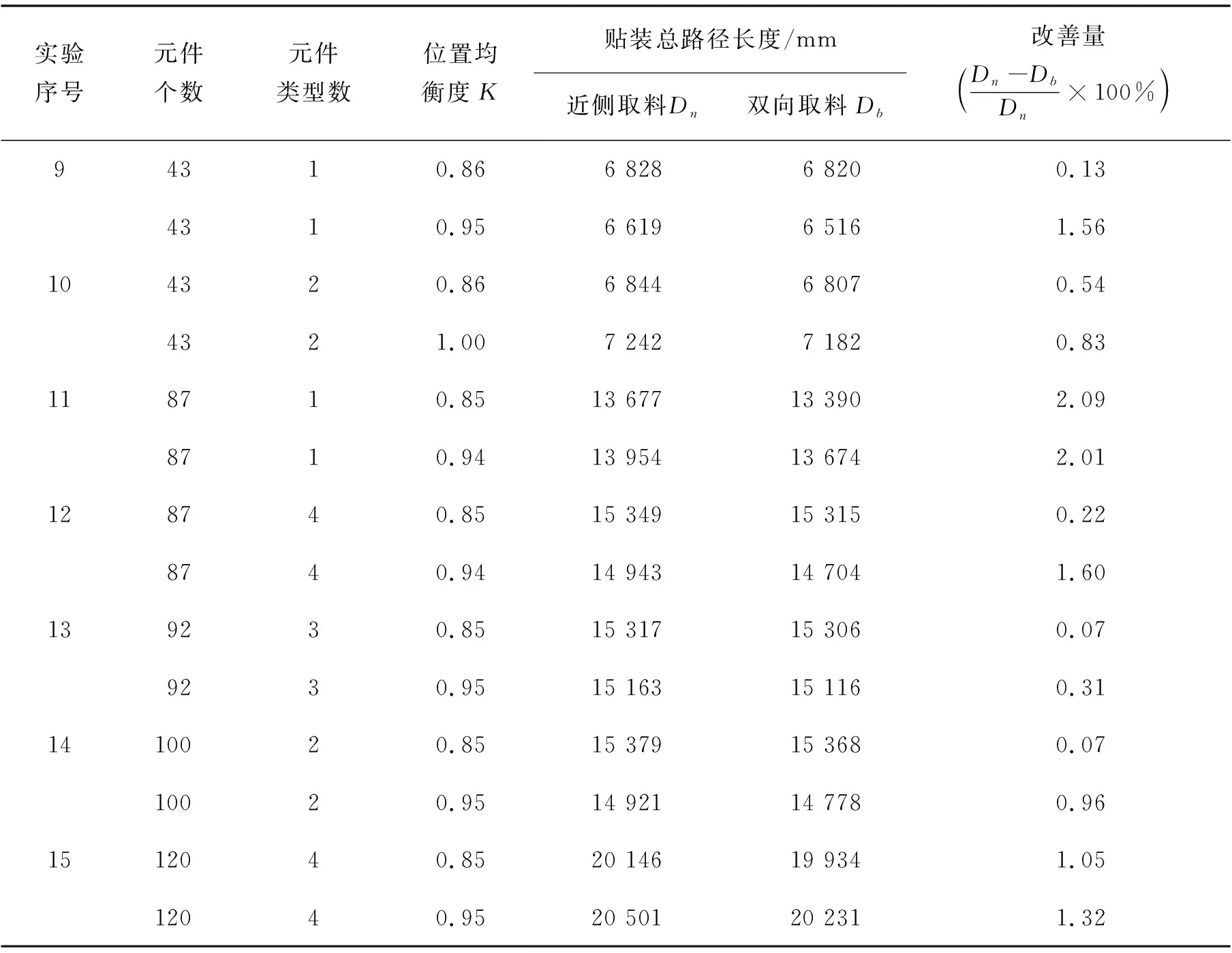

以单排4吸嘴多头拱架式贴片机为例,假定贴装过程无需更换吸嘴,贴装头需沿喂料器移动才能吸满元件。依据PCB元件位置均衡度、元件数量和类型设计15组实验,元件贴放位置和位置所对应的元件类型由系统随机生成。表1设计的8组实验中PCB贴装点位置分布近似均衡,表2设计的7组实验中贴装点位置分布偏向PCB单侧。

表1 贴装点位置分布近似均衡时的最优贴装路径

表2 贴装点位置偏向单侧时的最优贴装路径

表1所示的8组实验为PCB贴装点位置分布近似均衡时的路径优化结果,2、7实验中近侧取料的路径长度略小于双向取料,其余实验中近侧取料路径长度略大于双向取料。数据显示当贴装点位置分布近似均衡时,双向取料与近侧取料最优路径长度差异不明显。

表2所示的7组实验为贴装点位置偏于PCB单侧较多时的路径优化结果,所有7组实验中双向取料的路径长度均小于近侧取料的路径长度。贴装总路径最大改善量为2.09,最小改善量为0.07。贴装总路径长度数据显示,当贴装点位置偏于PCB单侧较多时,双向取料可获得比近侧取料更短的贴装路径,因而双向取料更利于提高贴装效率。

图8(a)、图8(b)所示为位置均衡度K=0.55时的贴装路径,路径旁边的数字代表取贴循环顺序,近侧取料优化得到的贴装路径如图8(a)所示,贴装路径呈现“U”型结构;双向取料优化得到的贴装路径如图8(b)所示,贴装路径亦呈现“U”型结构。尽管取料方式下取贴顺序完全不同,但贴装路径均呈现“U”型结构。

图8(c)、图8(d)所示为位置均衡度K=0.94时的贴装路径,近侧取料优化得到的贴装路径如图8(c)所示,贴装路径呈现斜“O”型结构;双向取料优化得到的贴装路径如图8(d)所示,贴装路径呈现斜“U”型结构。在贴片位置点相同情况下,贴装路径出现结构性差异。

当贴装点位置分布近似均衡时,近侧取料与双向取料的最优路径结构相似。当贴装点位置分布偏于PCB单侧较多时,近侧取料最优贴装路径由“U”型转变为“O”型结构,路径结构发生变化;而双向取料最优贴装路径由“U”型转变为斜“U”型结构,路径结构未发生根本变化。上述分析说明双向取料适应性优于近侧取料方式。

4 结 论

拱架式贴片机工作时贴装头需在喂料器与印刷线路板之间频繁移动,缩短贴装头移动距离是提高贴装效率的重要途径。以多头拱架式贴片机为对象,分析贴装头取料方向变化引起的贴装路径差异,以贴装头移动距离最小为目标建立贴装路径优化模型对取贴顺序和取料方向进行优化。分析不同取料方式的贴装路径差异,结果表明:

1)PCB贴装点位置分布近似均衡时,双向取料和近侧取料最优路径均呈“U”型结构,路径长度差异不大

2)贴装点位置分布偏于PCB单侧较多时,双向取料最优路径呈斜“U”型结构,近侧取料最优路径呈斜“O”型结构,贴装路径出现结构性差异

3)贴装点位置分布偏于PCB单侧较多时,采用双向取料可获得比近侧取料更短的贴装路径,更利于提高贴装效率。