机械加工中转角的影响分析与优化

齐东昱,赵军,祖兴隆

沈阳飞机工业(集团)有限公司

1 引言

零件的机械铣削加工过程可分为粗加工和精加工,粗加工目的在于去除大量余量并为精加工做准备,精加工的目的是为保证尺寸精度和表面质量,因此,粗加工会为精加工留有少许余量,以保证精加工时刀具可以高速平稳的切削。

由于转角结构的存在,铣刀在转角处的切削宽度会增大。因为粗加工后留有较小余量,所以在精加工时刀具的进给会很快,一旦在高速切削过程中出现过大的切削量,使机床主轴超出合理的负载,将会影响机床精度,加快刀具磨损,甚至产生刀具折断的现象,造成生产成本增加,从而降低加工效率[1]。因此,转角的余量分析与优化对零件加工的效率和质量具有重大意义。

2 研究对象与目的

切削宽度是指在切削过程中沿刀具进给方向的刀具切削宽度,在切削深度和进给量不变的情况下,切削宽度是唯一影响切削量的因素,零件结构多以直线或曲线段为主,并伴以转角等。在精加工过程中,切削直线段会占据大部分时间,因此,切削参数选择也以切削加工直线段为主。而转角结构会导致切削宽度增大,如果继续沿用直线段的切削参数,将对刀具造成损伤,产品质量难以保证,但如果降低参数,效率又会受到影响。因此,本研究针对典型的转角结构进行余量和切削量关系的分析及优化,使在转角处的切削量和直线段相近,以保证精加工的切削效率及质量。

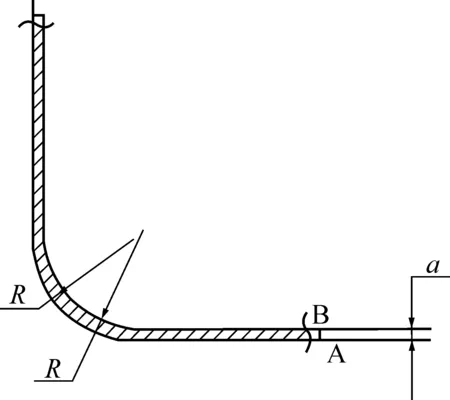

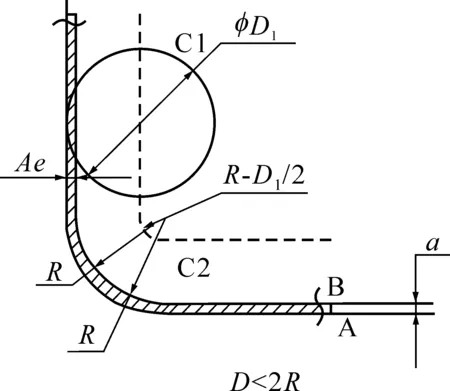

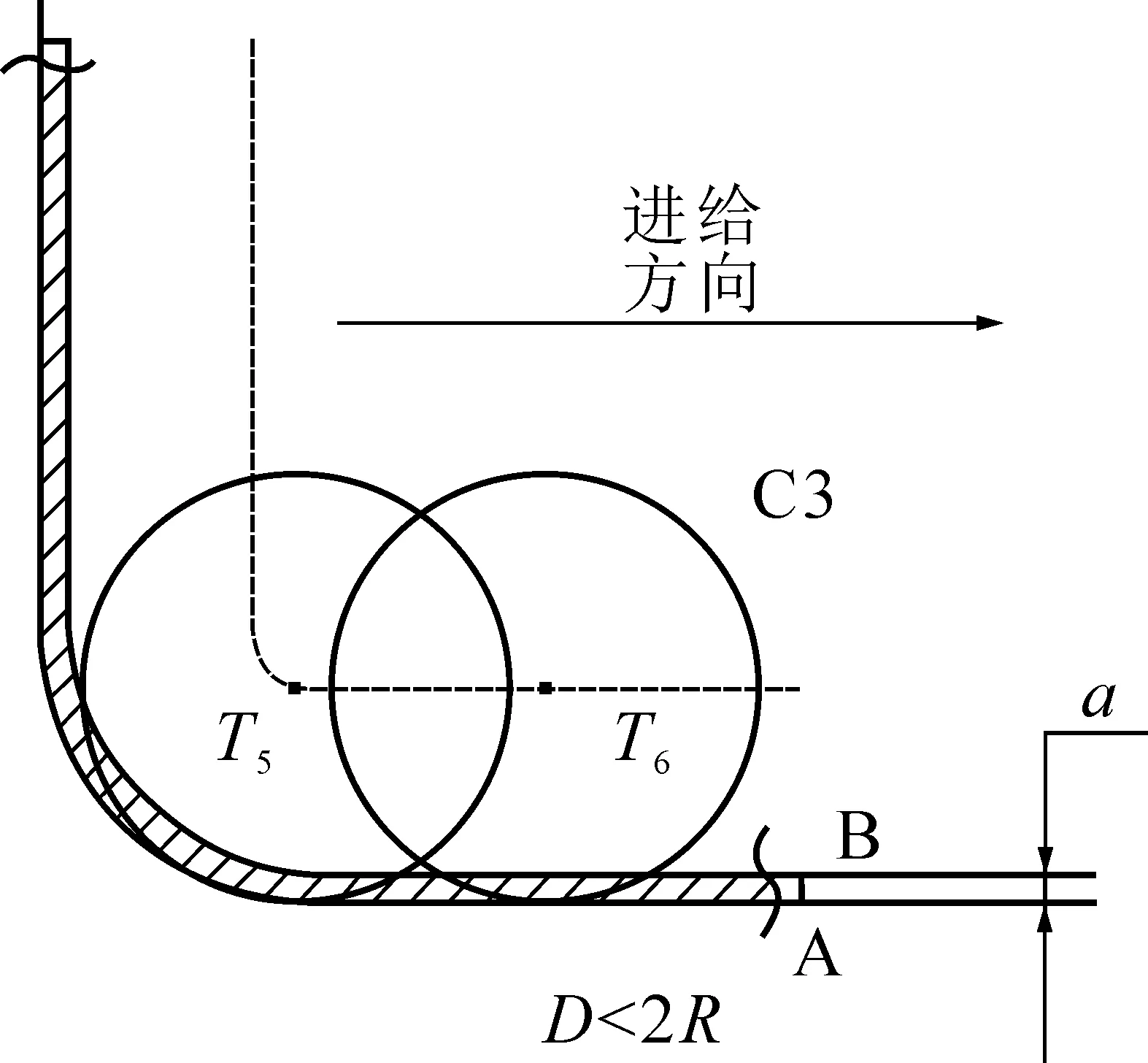

以加工常见的90°转角为典型结构,针对转角处粗加工后留有的余量进行分析。现假设某一零件转角为R,在用直径为D(D=2R)的铣刀粗加工后,直角边与转角处都均匀留有宽度为a的余量(见图1)。其中,A轮廓为零件本体,B轮廓为粗加工后所留余量。

图1 刀具粗加工轨迹

3 转角余量的影响分析与优化

3.1 等规格刀具切削

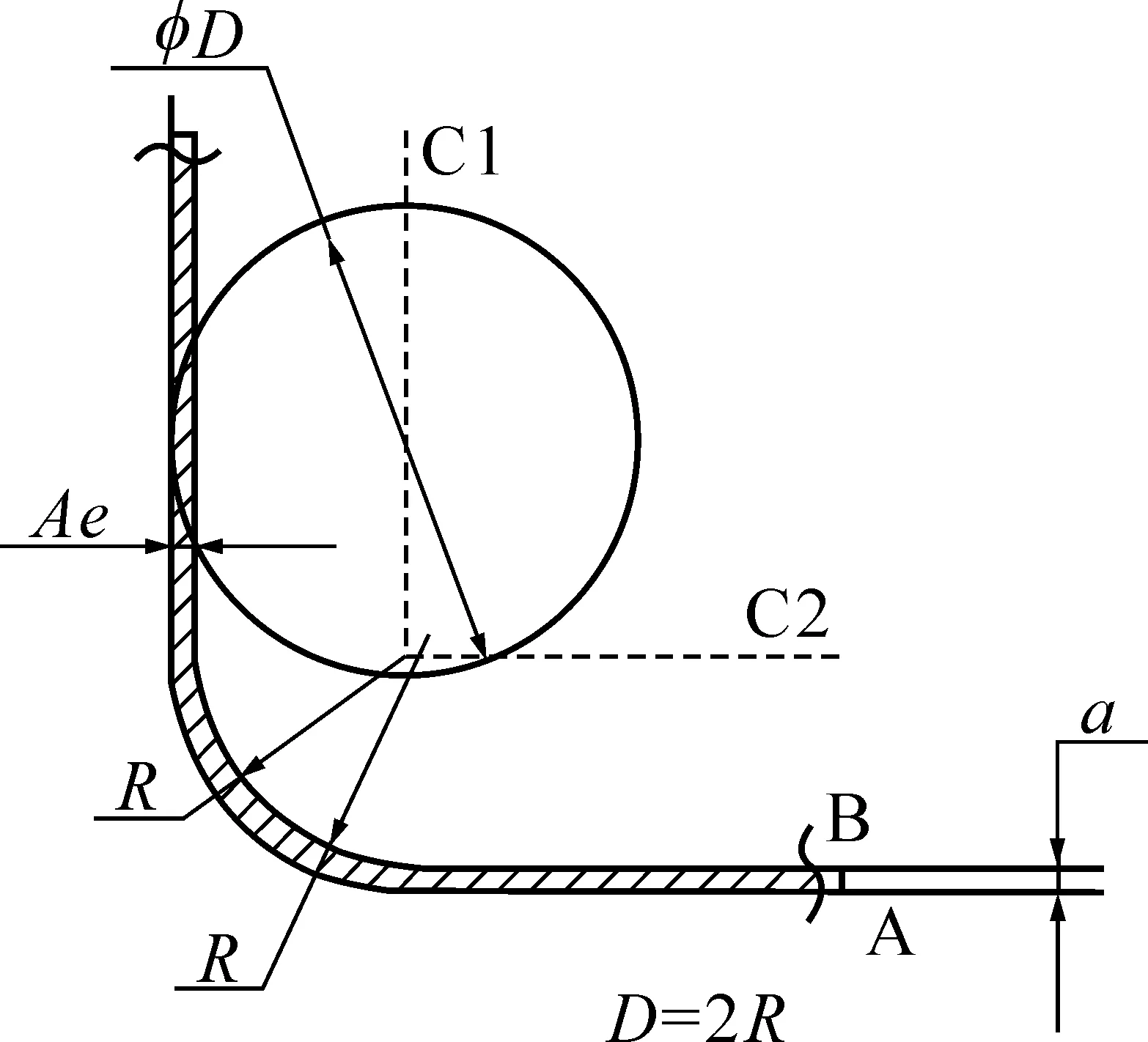

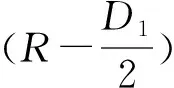

选择与零件转角尺寸R规格一致的铣刀(直径D=2R)进行精加工,去除宽度为a的加工余量,刀具轨迹见图2。

图2 刀具轨迹

由于所选择的刀具半径和转角尺寸一致,所以刀具轨迹在转角处会有90°转折,因此,刀具的切削轨迹可分为C1和C2两段。由于C1段和C2段刀具的进给方向不同,因此分为C1和C2两段分析精加工过程中Ae的变化情况。

由图3可见,刀具沿C1路径进行切削时,刀具的进给方向为草图中垂直向下,刀具中心从T点加工至T1点时未切进转角,切削宽度Ae为余量宽度a;当从T1点经T2点运行至T3点过程中,切削宽度逐步增大,在到达T3点时,切削宽度达到最大,此时

整理可得

(1)

图3 切削草图

根据图4对C2段的切削宽度变化情况进行分析,刀具中心由T3点加工至T4点时,切削宽度可表示为

AeC2=a

(2)

对比式(1)和式(2)可得

所以T3处为切削整体过程中切削宽度最大处。

图4 C2段的切削宽度变化

以加工中常见结构为例,零件转角为R10,粗加工后留有1mm余量时,如果选用φ20的刀具进行精加工,在直线段切削宽度为1mm,但在转角处切削宽度最大可达14.4mm,为直线段切削宽度的14.4倍。切削宽度大幅增加会对刀具产生重大影响,极易发生刀具折断等现象,产品质量存在一定风险。

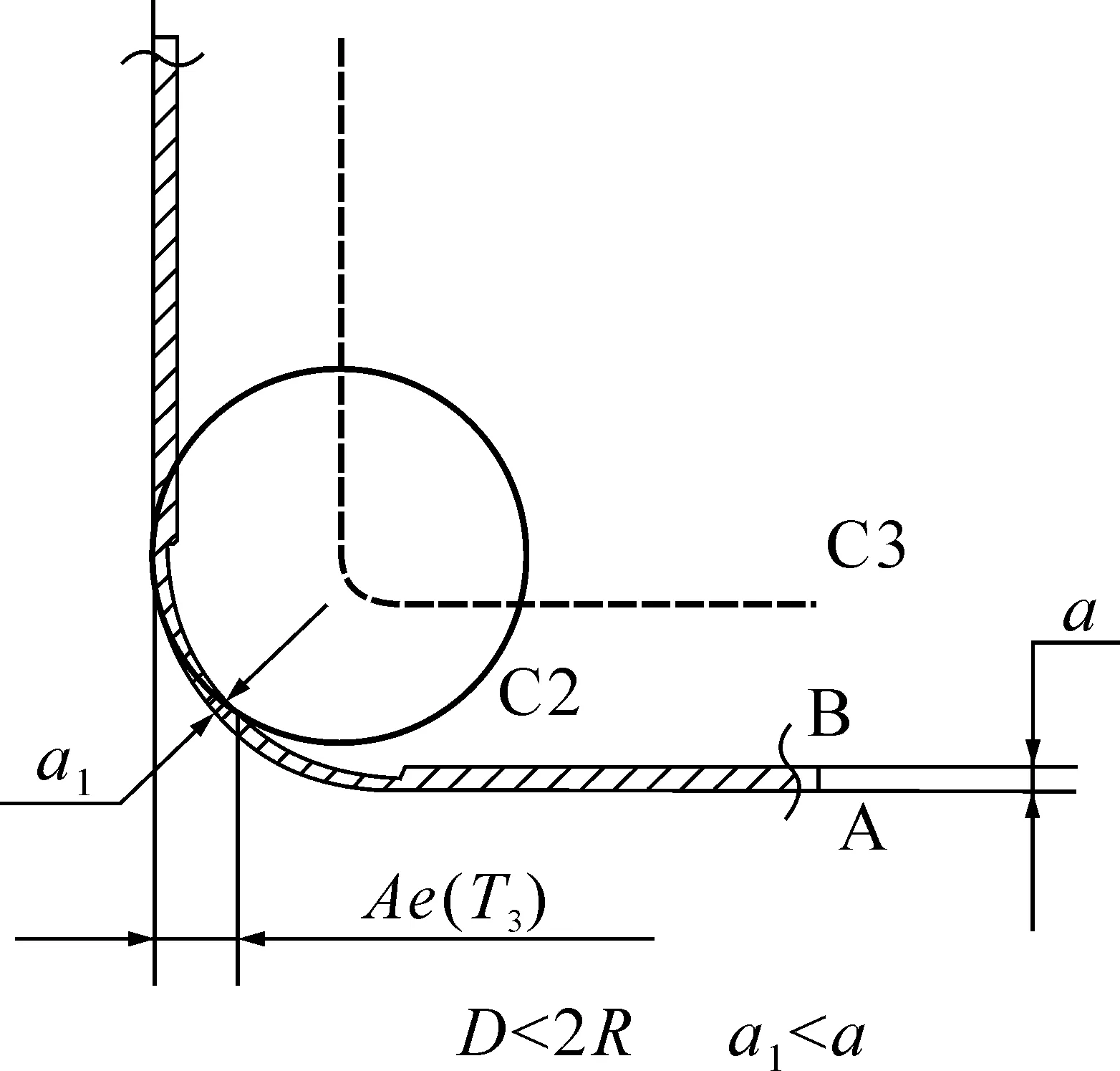

3.2 小规格刀具切削

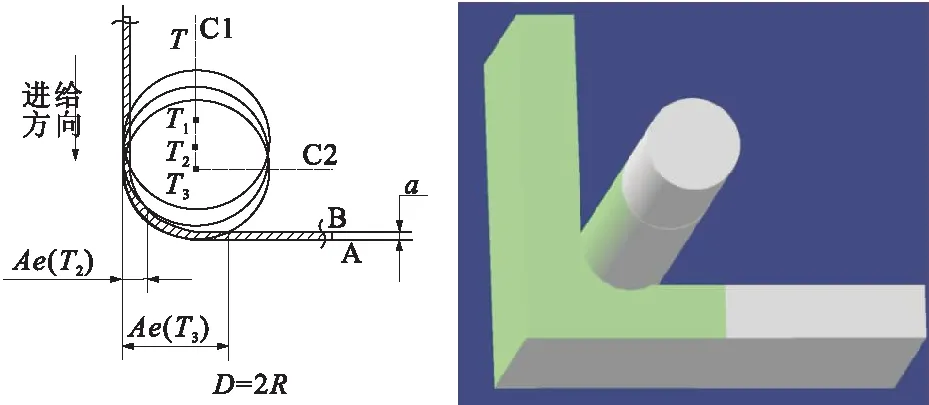

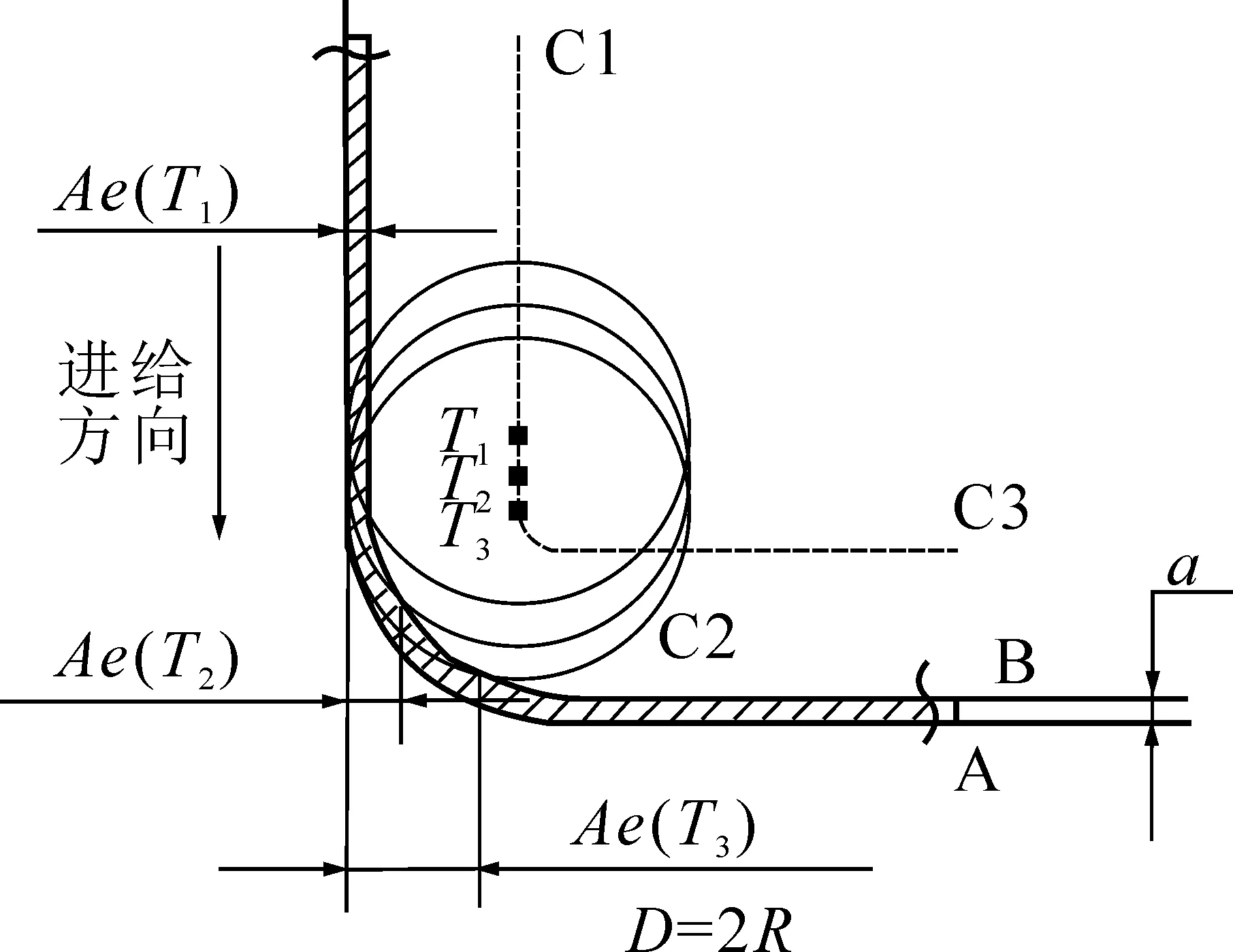

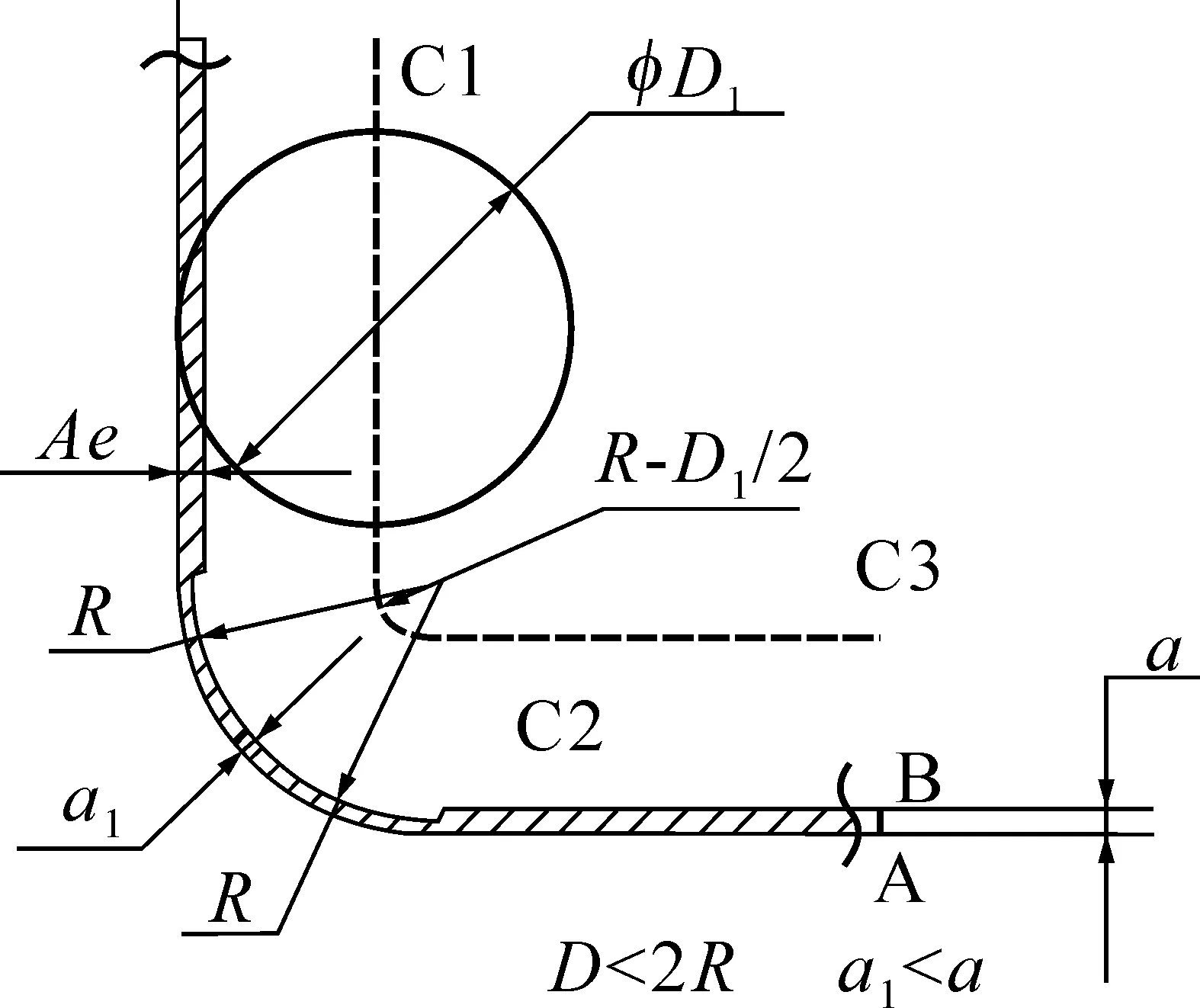

选用与转角同规格的刀具不仅会使转角处切削宽度大幅增加,而且由于刀具轨迹在转角产生90°转折,即需要机床完成将刀具进给速度从高速降为0,然后将垂直方向的速度从0提升至高速。刀具在转角处的急停急动不仅对机床造成影响,还会对转角处的表面质量产生影响。考虑到以上因素,精加工的刀具采用比D小一级的D1(D1<2R)铣刀,此时刀具轨迹见图5。

图5 刀具精加工轨迹

在图6中,C1阶段刀具中心由T1经过T2加工至T3,进给方向始终为图中向下,可发现在直线段时刀具切削宽度始终为

AeT1=a

图6 C1阶段的切削轨迹

在刀具切入转角后,切削宽度逐渐增大,在到达C1直线段终点T3点时,切削宽度达到最大。根据计算可得出T3处的切削宽度为

(4)

在图7中,C2圆弧阶段刀具中心由T3沿着圆弧C2经过T4、T5点,由于C2路径为圆弧,进给方向为刀具轨迹切线方向,并随着刀具前进不断变化,逐渐趋近于水平,因此,切削宽度随着圆弧逐渐变小,即在C2阶段,切削宽度最大点为C2段的起始点T3,也就是C1段的结束点,即

AeC2=AeT3

(5)

图7 C2阶段的切削

如图8所示,C3阶段刀具平稳地沿C3直线进行切削,切削宽度始终为

AeC3=a

(6)

对比式(4)、式(5)和式(6)可得出

AeT3=AeC2>AeC3

所以T3处为切削整体过程中切削宽度最大处。

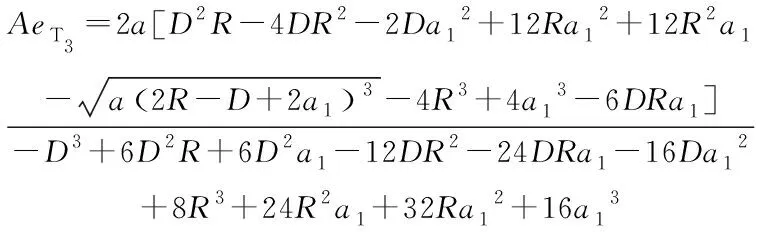

因此通过对C1段、C2段和C3段三段切削轨迹的切削宽度进行分析,可以得出当零件转角为R,余量宽度均匀为a,采用与比转角尺寸小的φD1(D<2R)刀具进行精加工时,在转角处切削宽度Ae最大可达到

以平时加工中常见结构为例,当零件转角R=10,粗加工后留有a=1mm余量时,如果选用φ16的刀具进行精加工,在直线段刀具切削宽度为1mm,在转角处切削宽度最大为6.27mm,是直线段切削宽度的6.27倍,是采用φ20铣刀的14.4倍,切削宽度增量减低了一倍多。

图8 C3阶段的切削

对比发现,相比于转角尺寸一致的刀具,选择比转角直径小一个规格的刀具进行转角加工时,其切削宽度大幅缩小,但是直线段仍然有所增加。

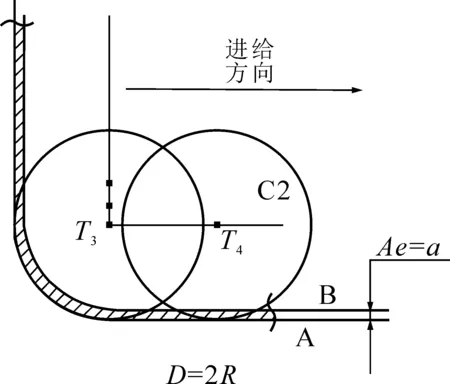

3.3 减小转角余量

通过之前的研究发现,为了使精加工过程中的切削宽度不会大幅增加,单纯地选择小一个规格的刀具无法满足要求,所以在粗加工均匀留有a宽度余量的情况下,仍然需要对转角进行补充加工,使转角处的余量宽度小于a,转角处余量的选择可通过分析进一步算出。

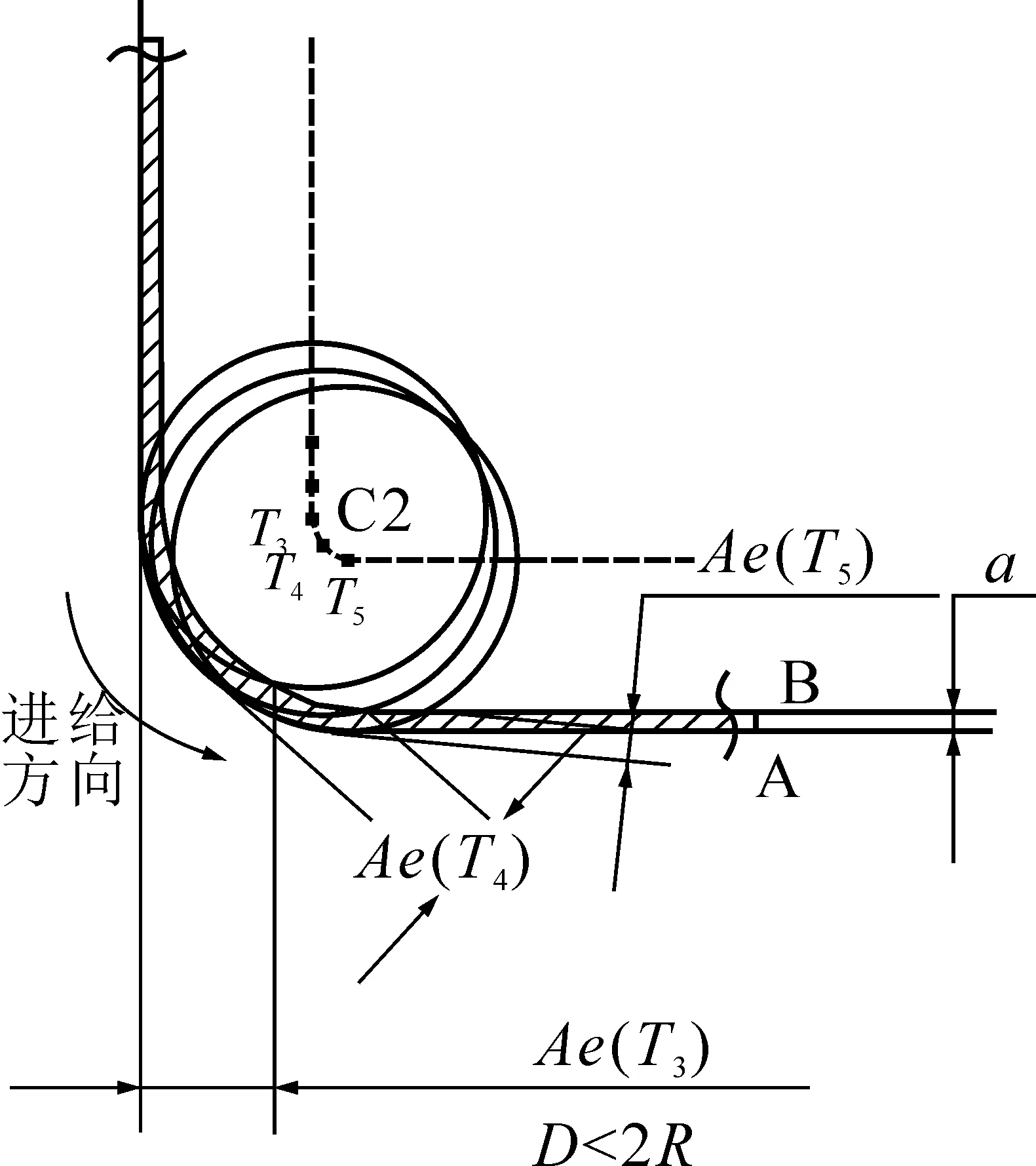

现在转角仍然为R,依旧选择比转角尺寸小的刀具D1,所以刀具轨迹仍然分为C1直线段、C2圆弧段和C3直线段,直线段的余量仍为a,对圆角处余量进行进一步处理,降低到a1,切削轨迹见图9。

图9 切削轨迹

通过对小规格刀具切削分析可知,在T3点处切削宽度达到最大(见图10),为

(7)

根据刀具的切削性能,在切削过程中允许切削宽度增大2倍,即AeT3=2a。

图10 切削宽度达到最大

以之前的加工结构为例,零件转角为R10,粗加工后直线段留有1mm余量,选用φ16刀具进行精加工,为保证转角处切削宽度不超过2mm,通过式(7)计算可知,需要将转角处的余量加工至0.3mm余量。

4 结语

为使零件精加工能够达到稳定的切削量,应在粗加工后额外对转角进行处理,使转角处的余量小于直线段的余量,转角处余量的留取宽度可参考式(7);同时精加工应选择比转角尺寸小一个规格的刀具,使加工质量稳定可靠,精加工效率大幅提升。