全预制主次梁节点做法分析

陈 悦,华 良

(上海中森建筑与工程设计顾问有限公司,上海 200062)

0 引言

在强调节能降碳、推动城市绿色发展的今天,装配式建筑全干法施工的建造方式凭借其低污染、低能耗、高效益、高质量、周期短、成本较优等优势引起业内专家的广泛关注,但因多种因素影响,在装配式混凝土建筑中应用并不普遍,并未形成体系。在装配式混凝土框架结构中,节点的性能强弱是决定建筑体系的关键因素[1-4]。目前装配式建筑中混凝土框架结构节点形式多样,可大致分为两大类:等同现浇节点(湿法)和螺栓或焊接节点(干法)。等同现浇节点根据是否需要对节点施加预应力,主要分为预应力拼接节点与后浇整体式节点两种节点形式;装配式节点依据钢材之间连接方式的不同可分为螺栓连接节点和焊接节点。

张建等[5-7]开展基于叠合构件主次梁节点的研究及相应的实践。其基本是通过现浇段、槽口、牛腿搁置等做法实现连接。但全预制主次梁节点连接的研究很少。考虑到混凝土结构实际工程应用中,理想化的铰接受力模式很难实施,本文提出两种新型主次梁连接节点设计:铰接节点和半刚接节点,并通过有限元软件模拟分析这两种连接节点下的应力分布情况,并对两种新型主次梁连接节点进行优化,细化构造做法。

1 节点设计

研发新型装配式混凝土框架结构全预制主次梁连接节点,目标是能满足主次梁传递内力需要,构造简单,且传力路径尽可能直接;安装简便,利于工人操作;要有保证防预制构件塌落措施。

1.1 节点模型设计

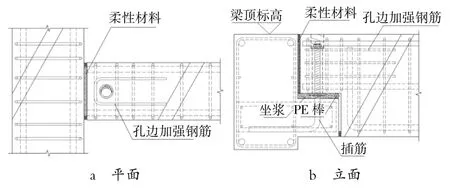

1)新型主次梁铰接节点模型设计 新型主次梁铰接节点如图1所示,其设计原理是预制主梁与预制次梁通过将主梁中的预埋钢筋插入次梁的预留螺纹盲孔中即可完成连接,同时预留钢筋可预防预制构件滑落。在该新型节点建模分析设计中,预制主梁截面尺寸为500mm×250mm,预制次梁尺寸为400mm×200mm,主次梁混凝土强度等级均为C30;预制主梁上侧面设有牛腿,预制次梁搁置在牛腿上,预埋钢筋设置在牛腿中,预埋连接钢筋直径16mm(HRB400,伸出长150mm);预制次梁上预留螺纹盲孔直径为50mm。预埋钢筋插入螺纹盲孔后,再在孔洞内灌注高强灌浆料。

图1 新型主次梁铰接节点

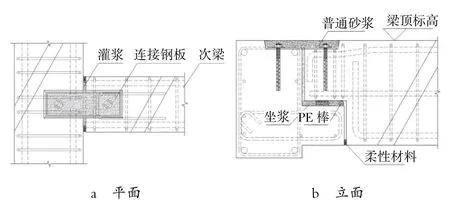

2)新型主次梁半刚性节点模型设计 新型主次梁半刚性节点如图2所示,连接处由钢板、螺栓组成,局部采用高强砂浆灌注密实,该节点具有一定的抗弯能力。在有限元模型设计中,预制主梁截面尺寸为500mm×250mm,预制次梁截面尺寸为400mm×200mm,主次梁混凝土强度等级均为C30;预制主梁上侧面设有牛腿,预制次梁搁置在牛腿上;主梁与次梁上部设有凹槽,槽内设有270mm×80mm×6mm的钢板,试件钢材均为Q345钢;螺栓采用10.9级M16高强螺栓。

图2 新型主次梁半刚性节点

1.2 加载方案

本设计模型通过加载集中荷载在次梁上表面中心点的位置,将主梁两端设为刚接、次梁端部边界条件设为铰接模拟设计受力工况。为使结果更能反映节点的实际应力变化情况,结合工程设计经验,模拟集中荷载取600kN。

2 有限元分析

2.1 数值模型建立

2.1.1 新型铰接节点模型

分析选用ABAQUS数值模拟平台,基于新型主次梁节点设计,数值模拟具体做法如下。

1)创建部件 根据各部件的几何形状,创建主梁、次梁、预埋钢筋3个部件。

2)设置材料和截面特性 主要研究荷载作用下主次梁及连接处的应力变化情况,所有部件均为弹性体。混凝土强度等级为C30,预留插筋为HRB400,弹性模量、泊松比及屈服强度采用现行规范提供数值。主梁、次梁截面特性为Solid单元,预埋钢筋则为Truss单元,并设置钢筋截面为201mm2。

3)部件组装 在Assembly模块中,将主梁、次梁、连接件等部件在统一的整体坐标系中进行装配,使其成为一个整体。

4)定义分析步 在Initial初始步之外,定义Step2用来设置主次梁接触条件,并定义Step3以给装配件施加荷载。

5)定义接触面性质 在新型铰接节点和新型半刚性节点研究中,为使新型主次梁连接节点的分析结果能够更加直观地反映节点构造对整体结构的影响,将主梁与次梁间的水平接触面设为无摩擦,具体做法为:选择Contact作为相互作用属性的类型,并定义其Tangential Behavior(切向属性)为无摩擦,而后对主梁与次梁之间的接触面定义为面-面接触,并赋予以上接触属性。预埋钢筋截面特性为Truss,且插入钢筋后的螺纹盲孔做灌浆处理,因此钢筋在模型中应嵌固在主、次梁中,具体处理为:分别对主梁和次梁定义一个Embedded Region嵌固约束,将主梁、次梁设为Host Region被嵌入区域,钢筋分为两段,均设为Embedded Region嵌入体,从而将钢筋分别嵌固进主、次梁中。

6)施加载荷和边界条件 在Initial初始步中定义边界条件:主梁梁两端为刚接,次梁端部设为铰接。集中荷载大小为600kN施加在次梁上表面中心点的位置,具体做法为:在次梁上表面中心点位置设置参考点RP-1,定义一个Coupling耦合约束,将参考点RP-1与次梁上表面耦合,后定义荷载类型为集中荷载Concentrated Load,大小为600kN,施加在参考点上,从而将集中荷载施加在次梁上。

7)划分网格 主、次梁的种子密度为0.025mm,预埋钢筋种子密度为0.01mm。主次梁间面-面接触无摩擦,为小位移无接触问题,因此主次梁单元为C3D10四面体二次单元;而钢筋截面特性为Truss,其单元类型为T3D2三维二节点桁架单元。

8)分析作业 检查数据后提交作业。

2.1.2 新型半刚性节点模型

基于新型主次梁半刚性节点设计,数值模拟具体做法如下。

1)创建部件 创建主梁、次梁、钢板、螺栓4个部件。由于本分析并不考虑螺栓对钢板的受力影响,因此将钢板与螺栓通过Merge命令形成整体。

2)设置材料和截面特性 本模型主要研究荷载作用下主次梁及连接处的应力变化情况,所有部件均为弹性体。主梁和次梁混凝土强度等级为C30,钢板为Q345B,螺栓采用10.9级M16螺栓,弹性模量、泊松、屈服强度等采用现行规范提供数值。主梁、次梁、钢板及螺栓截面特性均为Solid。

3)部件组装 在Assembly模块中,将主梁、次梁、连接件等部件在统一的整体坐标系中进行装配,使其成为一个整体。

4)定义分析步 在Initial初始步之外,定义Step2用来设置主次梁接触条件,并定义Step3以给装配件施加荷载。

5)定义接触 与新型铰接节点模型相似,将主梁与次梁间的接触面设为无摩擦,具体做法为:选择Contact作为相互作用属性的类型,并定义其Tangential Behavior(切向属性)为无摩擦,而后对主梁与次梁之间的接触面定义为面-面接触,并赋予以上接触属性。除定义主次梁间的面-面接触为无摩擦外,钢板与主次梁接触面也设为面-面接触无摩擦,螺栓则作为嵌入体分别嵌固在主梁和次梁中。

6)施加载荷和边界条件 在Initial初始步中定义边界条件:主梁梁两端为刚接,次梁端部设为铰接。集中荷载大小为600kN施加在次梁上表面中心点的位置,具体做法为:在次梁上表面中心点位置设置参考点RP-1,定义一个Coupling耦合约束,将参考点RP-1与次梁上表面耦合,后定义荷载类型为集中荷载Concentrated Load,大小为600kN,施加在参考点上,从而将集中荷载施加在次梁上。

7)划分网格 主、次梁的种子密度为0.025mm,钢板与螺栓组件种子密度为0.02mm。且主梁、次梁及钢板螺栓组件单元均为C3D10四面体二次单元。

8)分析作业 检查数据后提交作业。

2.2 模型模拟结果分析

2.2.1 新型主次梁铰接节点模拟结果分析

结合主梁、次梁及预埋钢筋的应力压力分布云图进行模拟结果分析。

1)主梁设置牛腿处,由于次梁传力的偏心作用受力,从而对主梁产生扭转效应。

2)牛腿边缘处由于端部直角原因,在次梁产生变形时,对其有局部挤压;牛腿根部由于主次梁之间密接,次梁旋转小变形造成局部应力集中。

3)在次梁端部牛腿应力集中的接触处也相应出现应力集中,受力不利。原因同牛腿应力集中。

4)预埋钢筋在接缝处出现明显局部变形,这表明虽然简化为铰接,但实际工作中由于梁端部的小角位移变形下,预留插筋实际受到交界面的水平力。

2.2.2 新型主次梁半刚性节点模拟结果分析

结合主梁、次梁及连接组件的应力分布云图进行模拟结果分析。

1)主梁设置牛腿处由于次梁传力的偏心作用受力,从而对主梁产生的扭转效应;顶部钢板螺栓连接处出现局部应力集中。

2)与新型主次梁铰接节点模拟计算结果相似,均有局部应力集中情况。但缺口梁压因上部钢板受拉,下部受压区域发展较为充分,应力也较大。钢板处有局部应力集中及拉应力。

3)连接组件由钢板与螺栓组成,钢板中心处受拉。在钢板与螺栓连接处出现应力集中。

2.3 节点优化

2.3.1 新型主次梁铰接节点优化

1)对于主梁与次梁单侧连接的节点,由于次梁的偏心作用而对主梁产生扭矩,因此这种情况下,主梁两端应增加抗扭设计,加强抗扭措施。

2)次梁端预埋插筋有明显的剪切变形,在插筋及预留孔周边做构造加强。

3)牛腿外边缘直角边局部应力集中是次梁在变形过程中对牛腿挤压造成,因此此处宜在牛腿边缘做倒角或找平砂浆内退,在主次梁连接处留缝并用柔性材料填充,给次梁变形留出缓冲空间。

4)在铰接支座中,采用次梁和主梁接触面用柔性材料隔离,削弱应力集中。如图3所示。

图3 新型主次梁铰接节点优化

2.3.2 新型主次梁半刚性节点优化

1)对于主梁与次梁单侧连接的节点,由于次梁的半刚性节点及偏心作用而对主梁产生扭矩,因此这种情况下,主梁两端应增加抗扭设计,加强抗扭措施。

2)新型半刚性节点能够承受一定的弯矩,即力偶矩。根据数值模型可知,钢板受拉,主梁与次梁接触处应采用高强浆料灌实,提供受压面,使受力平衡。

3)因螺栓周边产生局部应力集中,所以次梁端部、主梁预埋螺栓周边应做构造加强。

4)牛腿外边缘直角边局部应力集中是次梁在变形过程中对牛腿挤压造成的,因此此处宜在牛腿边缘做倒角或找平砂浆内退,在主次梁连接处留缝并用柔性材料填充,给次梁变形留出缓冲空间。如图4所示。

图4 新型主次梁半刚性节点优化

3 结语

工程项目实际设计中,主次梁的不同的应用场景,受力也有不同形式。本文根据受力特点,考虑主要影响因素,简化成2种节点:铰接节点、半刚接节点,通过仿真分析,分析其内力分布,结果表明有以下规律:主梁在次梁梁端弯矩或偏心力作用下会出现扭转变形;牛腿边缘及根部与次梁接触处易出现应力集中现象;预留插筋在交接面会产生剪切变形;顶部钢板的螺栓在混凝土中有局部应力集中现象。

主次梁连接节点是装配式框架结构重要的节点,本文提供的2种主次梁连接节点,构造简单、施工便捷、安装效率高、现场湿作业少,同时受力明确、传力简洁,具有很强的落地性和可实施性。