无机胶凝材料固化模拟焚烧灰研究

赵 翰,徐立国,杜唱白

(中核四川环保工程有限责任公司,四川 广元 628000)

在核设施运行和退役过程中会产生一定量的放射性固体废物,其中有很大比例的废物为有机物,如在放射性场所废弃的板材、纸箱、塑料袋等,用于去污、检修时擦拭设备的抹布,以及面纱和铺设场地时使用的塑料布等,工作人员使用的防护服、口罩、手套等棉织物,以及在核设施退役期间产生的橡胶、塑料材质的地板、管道等,这些有机物存在严重的安全隐患。在后处理厂中产生的40%以上的放射性废物是可燃的,在核电厂中产生的50%~80%的放射性废物是可燃的。放射性废物经过焚烧后绝大部分的放射性核素都集中在焚烧灰中,而焚烧灰的体积只为原始废物体积的几十分之一,由此大幅度降低了放射性废物的贮存、运输及处置费用,与此同时,有机物经焚烧后转化为无机物,成为较稳定的惰性焚烧灰,废物的安全性得以提高且便于处置。因此,焚烧成为了处理放射性固体废物的主要手段之一,并在世界范围内得到了广泛应用。

但是,作为主要二次废物的焚烧灰富集了绝大部分放射性,属于弥散性物质,为了防止环境被破坏,经过处理后的放射性焚烧灰才能被送至放射性废物处置场进行处置。人造岩石法、造粒水泥玻璃固化法、玻璃固化法及陶瓷固化法等技术具有性能稳定、结构致密且核素浸出率低等特点,但以上技术大多需要经历高温、高压的过程,因此对整个流程设备和控制要求较为严格,且处置费用较高。而水泥固化法因其设备及工艺简单、无需高温、投资费用低、固化成本低、无废气净化问题,且制成的水泥固化体具有机械性能稳定、耐热性好、耐久性好等优点,被广泛用于中、低放射性废物固化。因此,针对放射性焚烧灰,以普通硅酸盐水泥作为对比,研究使用无机胶凝材料对模拟焚烧灰的水泥固化效果。

1 原材料

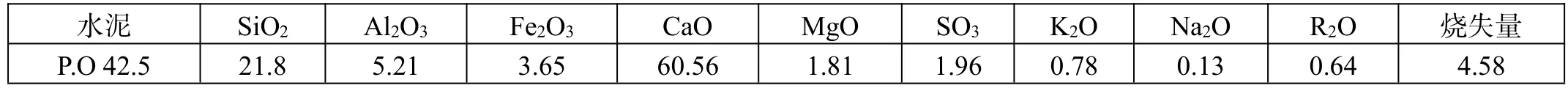

普通硅酸盐水泥为四川某水泥厂生产的P.O 42.5水泥,化学组成如表1 所示。

表1 P.O 42.5 水泥化学成分的质量分数(单位:%)

无机胶凝材料(CBPC)是一种化学结合磷酸盐的胶凝材料,利用磷酸盐与碱土金属氧化物间的酸碱反应而形成胶凝材料。水化反应在常温下进行,反应过程与普通硅酸盐水泥类似,它是一种介于水泥和陶瓷之间的材料。利用无机胶凝材料制备的固化体主要性能参数如表2 所示。

表2 用无机胶凝材料制备的固化体主要性能与技术参数

2 参考及引用标准

参考及引用标准如下:GB/T 1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》、GB/T 17671—1999《水泥胶砂强度检验方法(ⅠSO 法)》、GB 14569.1—2011《低、中水平放射性废物固化体性能要求-水泥固化体》、GB/T 7023—2011《低、中水平放射性废物固化体标准浸出试验方法》。

3 设备仪器

实验中需要用到的设备、仪器如表3 所示。

表3 实验主要设备、仪器

4 实验过程

4.1 灰浆及固化体的制备

放射性焚烧灰主要成分为:36.52%的CaO,3.05%的MgO,0.5%的NaO,0.32%的KO 以及其他微量氧化物。

按表4 设计的配比称取各原料,将按比例称量好的水倒入胶砂搅拌机搅拌锅内,再倒入称量并混合好的模拟焚烧灰和固化基材,将搅拌锅放到搅拌机锅卒上,提升至搅拌位置开动机器,慢速搅拌120 s,停拌15 s,停拌时间内用小刀将叶片和锅壁上的灰浆刮入锅中间,接着快速搅拌120 s 后停机。

表4 原材料配比

将搅拌完成的灰浆倒入50 mm×50 mm 的截锥圆模内,用刮平刀将灰浆表面刮平,放入温度(25±5)℃,相对湿度大于90%的恒温恒湿箱内进行密闭养护,24 h 脱模后继续养护至所需龄期。

4.2 性能测试

4.2.1 灰浆性能测试

将玻璃板放置在水平位置,用湿布擦拭玻璃板、截锥圆模、搅拌器及搅拌锅,使其表面湿润而不带水渍。将截锥圆模放在玻璃板中央,并用湿布覆盖待用。将搅拌好的灰浆迅速注入截锥圆模内,用刮刀沿垂直的2 个方向插捣泥浆,将表面刮平,然后将截锥圆模按垂直方向提起,同时开启秒表计时,任灰浆在玻璃板上流动,至30 s,用直尺量取流淌部分的最大直径和与该直径垂直方向的直径,取平均值作为灰浆扩展流动度。

灰浆凝结时间的测定参照GB/T 1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》中第8 节。

测定结果如表5 所示。

表5 灰浆性能测试

由表5 可知,普通硅酸盐水泥制备的灰浆流动度较低,凝结时间均过长。

4.2.2 固化体游离液体测定

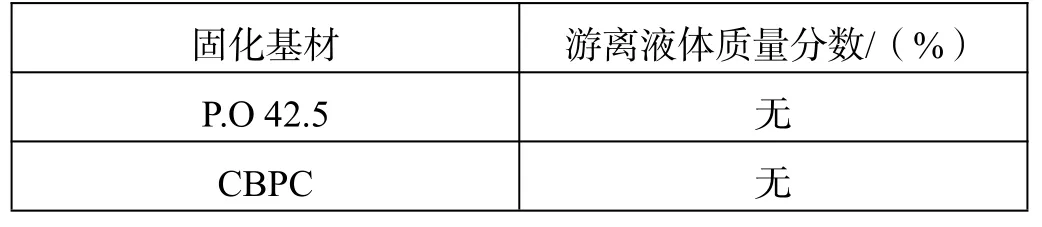

固化体游离液体的测定参照GB 14569.1—2011《低、中水平放射性废物固化体性能要求—水泥固化给体》,测试结果如表6 所示。

表6 固化体游离液体测定

由表6 可知,普通硅酸盐水泥和无机胶凝材料制备的水泥固化体表面均无游离水。

4.2.3 固化体抗压强度测试

固化体抗压强度测试参照GB/T 17671—1999《水泥胶砂强度检验方法(ⅠOS 法)》,测定结果如表7所示。

表7 固化体抗压强度测试

由表7 可知,普通硅酸盐水泥制备的水泥固化体抗压强度不满足国标要求(大于等于7 MPa)。

4.2.4 固化体抗冲击性测试

由于普通硅酸盐水泥制备的水泥固化体抗压强度不满足国标要求,故以下性能测试只选用CBPC 基材制备的水泥固化体进行。固化体抗冲击性测试参照GB 14569.1—2011《低、中水平放射性废物固化体性能要求—水泥固化给体》,测试结果如表8 所示。抗冲击试验后的水泥固化体如图1 所示。

表8 固化体抗冲击性测试

图1 抗冲击试验后的水泥固化体

由表8 可知,无机胶凝材料制备的水泥固化体在经过抗冲击试验后,固化体表面无明显破碎,满足国标要求。

4.2.5 固化体抗浸泡测试

固化体抗浸泡测试参照GB 14569.1—2011《低、中水平放射性废物固化体性能要求—水泥固化给体》,测试结果如表9 所示。

表9 固化体抗浸泡测试

由表9 可知,经过抗浸泡测试的水泥固化体抗压强度损失为10.66%,满足国标要求(小于等于25%)。

4.2.6 固化体抗冻融测试

固化体抗冻融测试参照GB 14569.1—2011《低、中水平放射性废物固化体性能要求—水泥固化给体》,测试结果如表10 所示。水泥固化体抗冻融试验如图2所示。

表10 固化体抗冻融测试

图2 水泥固化体抗冻融试验

由表10 可知,经过抗冻融测试的水泥固化体抗压强度损失为4.88%,满足国标要求(小于等于25%)。

4.2.7 固化体抗浸出测试

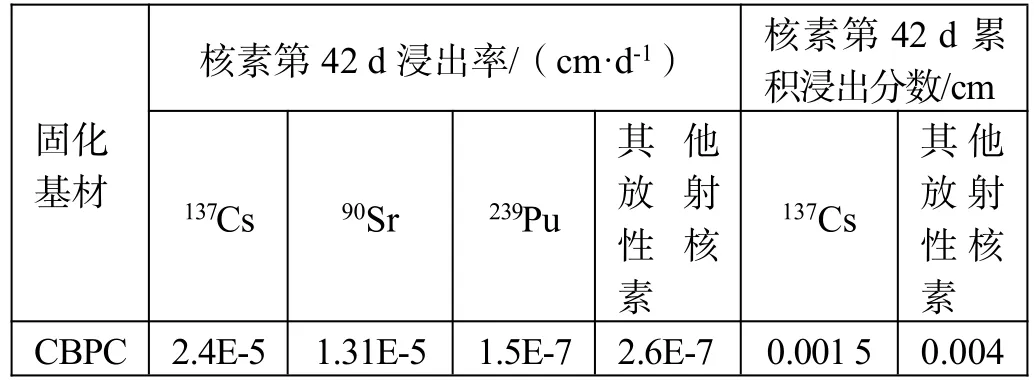

固化体抗浸出测试参照GB 7023—2011《放射性废物固化体长期浸出试验》,测试结果如表11 所示。

表11 固化体抗浸出测试

由表11 可知,水泥固化体第42 d 的核素浸出率及累积浸出分数均满足国标标准,国标标准如下:浸出率Cs 为 4E-3 cm/d,Sr 为 1E-3 cm/d,Pu 为1E-5 cm/d,其他放射性核素为1E-5 cm/d;累积浸出分数Cs 为0.26 cm,其他放射性核素为0.17 cm。

4.2.8 固化体耐γ辐照测试

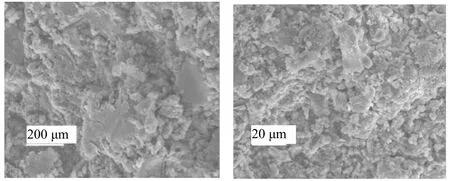

对满足抗压强度要求的水泥固化体试样封装在玻璃管内,并留有5%~10%的自由空间体积,把封装好的试样放入专门的Co 辐射源辐照孔内照射(辐射剂量率应低于2×10Gy/h),直至累计剂量率达到相应活度质量浓度固化体所可能接受的累计剂量时,取出玻璃管,观察其外观,并测定其抗压强度。本次试验需对水泥固化体试块进行1×10Gy 的累计剂量辐照,测试结果如表12 所示。辐照后,固化体微观情况如图3 所示。

表12 固化体耐γ辐照测试

图3 辐照后固化体微观情况

由表12 可知,经过抗冻融测试的水泥固化体抗压强度损失为11.55%,满足国标要求(小于等于25%)。

4.3 结果分析

使用普通硅酸盐水泥和无机胶凝材料作为固化基材,分别对模拟焚烧灰进行固化试验,并对制备所得的灰浆、固化体进行了性能测试后发现:①普通硅酸盐水泥作为固化基材制备所得灰浆的流动度远低于无机胶凝材料制备的灰浆,且灰浆的初凝、终凝时间均过长;②2 种固化基材制备的固化体表面均无游离液体;③普通硅酸盐水泥制备的固化体抗压强度不满足国标要求;④无机胶凝材料制备的固化体各性能均满足国标要求。

5 结论

普通硅酸盐水泥制备的水泥固化体在抗压强度测试中未能满足国标要求,以无机胶凝材料为固化基材所制备的灰浆及水泥固化体,性能均优于普通硅酸盐水泥。因此,无机胶凝材料可推荐作为放射性焚烧灰水泥固化基材。