超稠油采出水电絮凝深度除硅影响因素分析*

杨长根,樊玉新,胡远远,朱新建

(中国石油新疆油田分公司工程技术研究院,新疆克拉玛依 834000)

新疆油田超稠油采出水具有高温(80~95 ℃)、高硅(以SiO2计,约370 mg/L)、高氯根(约3100 mg/L)的特点,经传统化学除硅净化后回用过热锅炉。过热锅炉给水指标如下:含油量≤2 mg/L、悬浮物含量≤2 mg/L、SiO2含量≤100 mg/L、矿化度≤2.5 g/L、硬度(以CaCO3计)≤0.1 mg/L、全铁含量≤0.05 mg/L、全碱度(以CaCO3计)≤2 g/L、溶解氧含量≤0.05 mg/L、pH 值(25 ℃)为7~11。锅炉给水虽可以实现SiO2含量≤100 mg/L,但仍存在以下问题。过热锅炉结垢频繁(垢样中SiO2的平均含量占47.8%),锅炉反冲洗频繁;除硅药剂量(约700 mg/L)大,产泥量大,处理成本高,环保处置压力大。因此,亟需开展超稠油高温采出水深度除硅技术研究,实现锅炉给水中的SiO2含量≤50 mg/L。

目前,常规除硅技术主要有化学除硅、离子交换、反渗透等。作为一种环境友好型技术,电絮凝技术集絮凝、电氧化和微气浮3 种功效于一体[1-2]。然而,目前关于电絮凝除硅的研究较少。Den等[3-5]用电絮凝作为膜过滤的预处理来降低海水中的可溶性硅,发现双极电絮凝处理效率较高。Gelover-Santiago 等[6]研究了不同结构电絮凝对冷却水中硅的去除效果。支苏丽等[7]对源水可溶性硅开展了铝电极电絮凝实验,分析了电絮凝除硅的影响因素。上述研究均未涉及油田采出水除硅领域。目前,电絮凝技术在油田上的研究主要涉及胍胶和含聚合物压裂返排液、除油、钻井废水等[8-11]。有研究指出[12-13],电絮凝技术存在电极易钝化和极化问题,且扩大规模以满足工业条件仍具有挑战性。

超稠油采出水中氯离子比较高,电导率较高,利于电场的形成,在一定程度上降低了电耗,同时采出水呈弱碱性,有利于絮体生成。基于此,本研究采用电絮凝法深度处理超稠油高温采出水中的硅杂质,通过实验确定了电絮凝除硅的最佳影响因素,并研究了SiO2去除率,为油田超稠油采出水除硅提供参考。

1 实验部分

1.1 材料与仪器

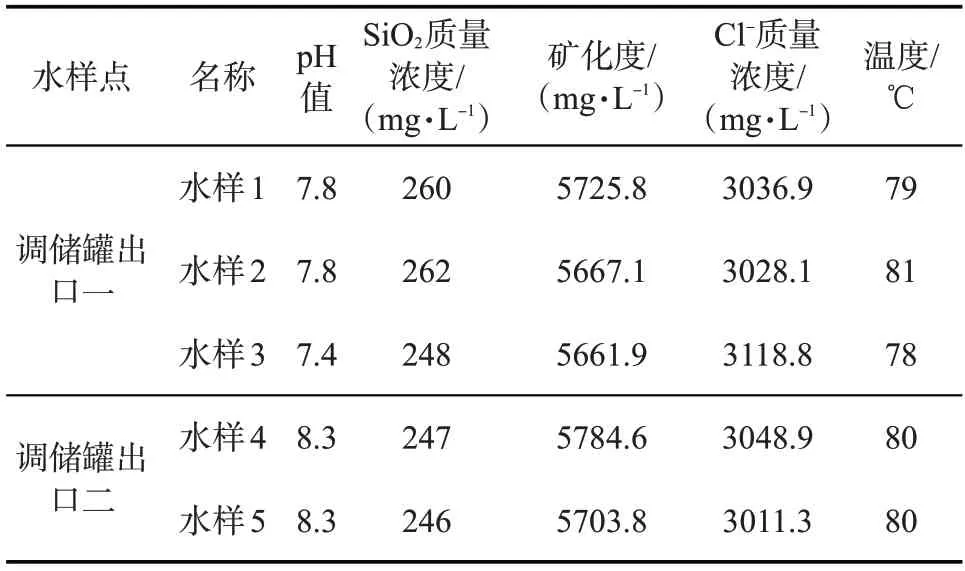

水样1、水样2、水样3 取自某油田作业区A 号稠油处理站调储罐出口一,水样4、水样5 取自某油田作业区A号稠油处理站调储罐出口二。其中,水样1、水样2 和水样3 含有油田采出水、过滤器反冲洗水及整个水区污泥浓缩池上清液。水样4、水样5为油田采出水。实验水样水质参数如表1 所示,其中的SiO2为离子硅含量。水样中硅含量的测定按照国家标准GB/T 12149—2017《工业循环冷却水和锅炉用水中硅的测定》执行,其他水质及离子测定按照石油天然气行业标准SY/T 5523—2016《油田水分析方法》执行。NaOH、HCl,阿拉丁试剂(上海)有限公司;固体聚合氯化铝(PAC),其中氧化铝(Al2O3)的质量分数≥28%,山东潍坊聚合氯化铝厂;阴离子聚丙烯酰胺(PAM),相对分子质量1000万,水解度为30%,深圳市源碧泉环保有限公司;配液用水为蒸馏水。

表1 实验水样水质参数

优利德(UNI-T)UTP1310 开关型稳压电源,优利德电子(上海)有限公司;电化学玻璃反应器,长宽高分别为25 cm×10 cm×15 cm,铝极板,长×宽分别为10 cm×20 cm、厚度为8 mm,北京京润环保科技股份有限公司;722/III级型可见分光光度计,上海菁华科技仪器有限公司;PHS-3C*型智能酸碱计,成都世纪方舟科技有限公司;DZKW-S-6 型电热恒温水浴锅,北京永光明医疗仪器有限公司;RheolabQC型旋转黏度计,奥地利AntonPaar公司。

1.2 实验方法

取一定量的实验水样于烧杯中,分别加入适量的酸碱,调整到设定pH值。然后,将水样加入电化学玻璃反应器中,并保持实验水样的温度为设定值。将双铝极板插入电化学反应器的实验水样中,结合文献[6,9],设置极板间距为40 mm。两极板上端分别接入电源正负极,通过控制输出电流大小调节电流密度,进行电絮凝实验。设定时间后关闭电源,将反应后的水样按每份500 mL的量均匀倒入若干个烧杯中,将水样放在一定温度的水浴中恒温处理,再加入现场配好的PAC,充分搅拌2 min,完成絮凝后加入PAM,静置60 min,取上清液测定硅含量,依次研究PAC、pH 值、电流密度和PAM 对电絮凝除硅的影响。其中,PAC溶液的配制如下。量取90 mL 蒸馏水于锥形瓶中,称取10 g PAC 固体倒入锥形瓶中并不断摇匀2 min,然后静置1 h 使其充分溶解,制得10%PAC 母液。PAM 溶液的配制如下。常温下,量取99.8 mL蒸馏水于锥形瓶中,称取0.2 g PAM 固体倒入锥形瓶中并不断摇匀2 min,然后静置1 h使其充分溶解,制得0.2%PAM母液。

2 结果与讨论

2.1 实验原理

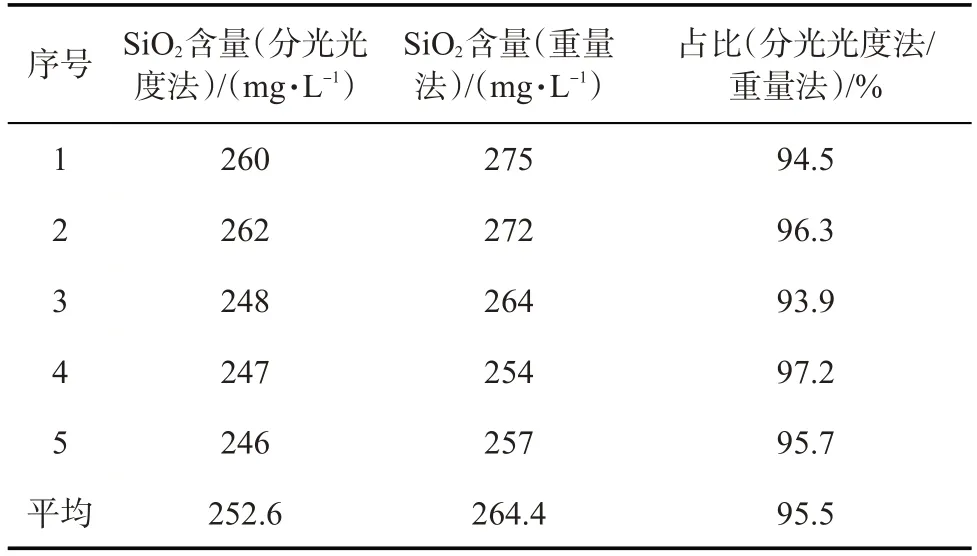

天然水中的硅主要呈4种形态[14]:分子、离子状态的硅酸化合物;不安定的胶体硅;吸附状态的硅酸化合物;较安定粗细的硅酸化合物。由于注入井下的高温高压蒸汽与地层中的黏土矿物(高岭石、长石、蒙脱石)和岩石矿物(硅酸盐类)接触剥离、溶解,导致硅的赋存形态比较复杂。在(27±5)℃下,可溶性离子硅与钼酸盐反应生成硅钼黄,硅钼黄被1-氨基-2-萘酚-4-磺酸还原成硅钼蓝,通过分光光度法测定可溶性离子硅的含量。此外,取一定量的水样蒸发至干,用盐酸使硅化合物转化为胶体沉淀,脱水后经过滤、洗涤、灼烧、恒量等操作,通过重量法测定水样中的全硅含量。超稠油高温采出水中检测的硅杂质含量如表2所示。

由表2 可见,超稠油高温采出水中的离子硅占比>93%。除离子硅外,水样中还存在胶体硅等。电絮凝除硅主要以铝为阳极发生化学反应,见式(1)—式(6)。从机理上讲,电絮凝除硅相较于传统化学除硅具有明显优势。电絮凝除硅是一种被电场加速了的离子反应,反应时间短,反应过程快。利用电解作用产生Al3+,然后Al3+直接与SiO32-迅速发生反应生成沉淀,直接将超稠油高温采出水中的离子硅去除。同时,Al3+通过反应形成羟基络合物和氢氧化物等,通过压缩双电层、电中和、网捕等与胶体硅生成沉淀。电解生成的Al3+也参与压缩双电层等,促进了胶体硅沉淀的生成,最终实现除硅。由于超稠油高温采出水中离子硅占比较高,因此本文主要考虑离子硅的去除,SiO2的去除采用分光光度法测量。

表2 超稠油高温采出水中测得的硅杂质含量

2.2 电絮凝除硅的影响因素

2.2.1 PAC的影响

选取水样1,实验条件为:电流2000 mA、电絮凝时间5 min、温度85 ℃。其中,电流密度=电流/极板有效面积。PAC对除硅的影响如图1所示。采用“电絮凝+PAC”去除水样中的离子硅时,随着加药量的增加,SiO2的去除率增加,但单位PAC 加药量的SiO2去除率降低。当PAC加量为200 mg/L时,电絮凝出水中的SiO2含量<50 mg/L,满足实验要求。继续增大PAC加量,对除硅的影响较小且不经济。由于PAC 在水中水解,生成Al3+及各种单聚体和多聚体。Al3+可以直接和可溶性离子硅发生化学反应生成沉淀。同时,水解形成的聚合物表面一般带有大量的正电,可与水中带负电的硅酸胶体反应生成沉淀,通过压缩双电层、电中和、网捕作用等将硅去除[15]。由图1可见,PAC的最佳加药量约为200 mg/L。

图1 PAC加量对除硅的影响

2.2.2 pH值的影响

选取水样2,实验条件为:电流3000 mA、电絮凝时间5 min、PAC加量200 mg/L、温度85 ℃,此时的电流密度为15 mA/cm2。pH 值对除硅的影响如图2所示。随着pH值的增加,SiO2的去除率先增加后降低。当pH=8.0 时,SiO2的去除率(93.5%)最大。这是由于pH 值直接影响了电絮凝体系Al3+的水解产物。当pH值较低时,Al3+主要以带正电的单体存在。随着pH 值增加到等电点附近时,Al3+水解为带正电的胶体颗粒,此时电絮凝产生的絮体具有较大的粒径,且比表面积大,对带负电的颗粒具有较强的吸附能力。由于超稠油采出水中的硅酸盐胶体颗粒带负电,此时除硅效率较高,若pH 值继续增加,生成的氢氧化物将继续转变为带负电的单体,使得除硅能力下降。因此,最佳的pH 值约为8.0。

图2 pH值对除硅的影响

2.2.3 电流密度的影响

选取水样3,实验条件为:电絮凝时间5 min、温度85 ℃、PAC 加量200 mg/L。电流密度对除硅的影响如图3 所示。当未接通电源时,仅由PAC 在水中水解等去除SiO2,此时SiO2的去除率为25.4%。随着电流密度的增加,SiO2的去除率增加并逐渐稳定。当电流密度为10 mA/cm2时,SiO2的去除率为91.9%,继续增加电流密度,SiO2的去除率变化较小。电絮凝过程中的电流密度决定了金属离子的溶出量及溶出速率。随着电流密度的增加,一方面加快了阳极Al3+的生成速度,但同时电极的钝化现象及极化现象开始显现。钝化现象会影响电极反应的持续发生,极化现象造成了溶液中组分的扩散速度小于其电化学反应速度,因此电解时间需控制在合理的范围内。此外,超稠油高温采出水中硅的赋存形态复杂,也使得增大电流密度后去除SiO2的能力有限。因此,电流的最佳值约为2000 mA,此时对应的电流密度为10 mA/cm2。

图3 电流密度对除硅的影响

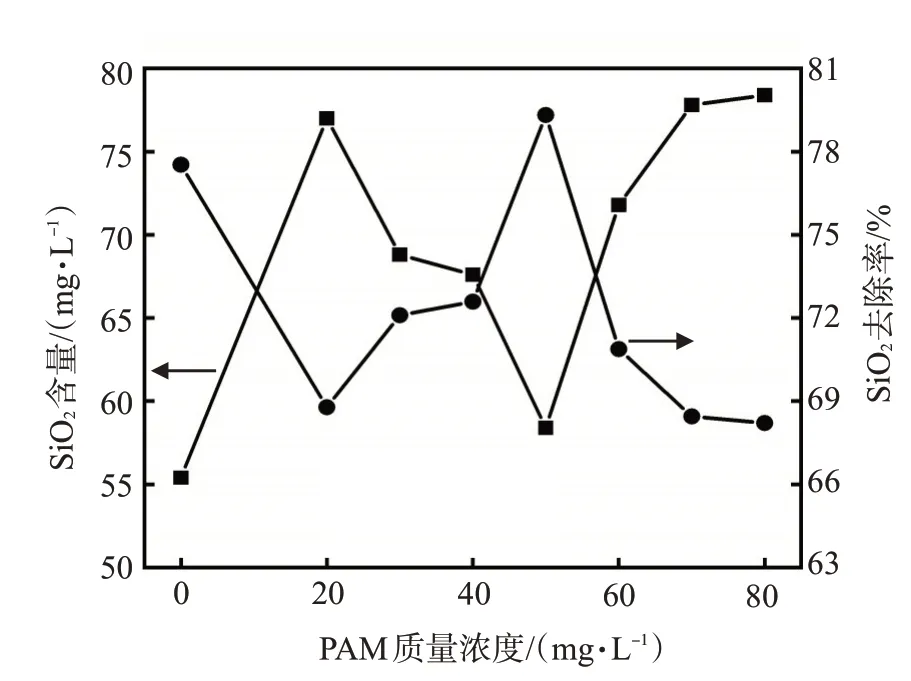

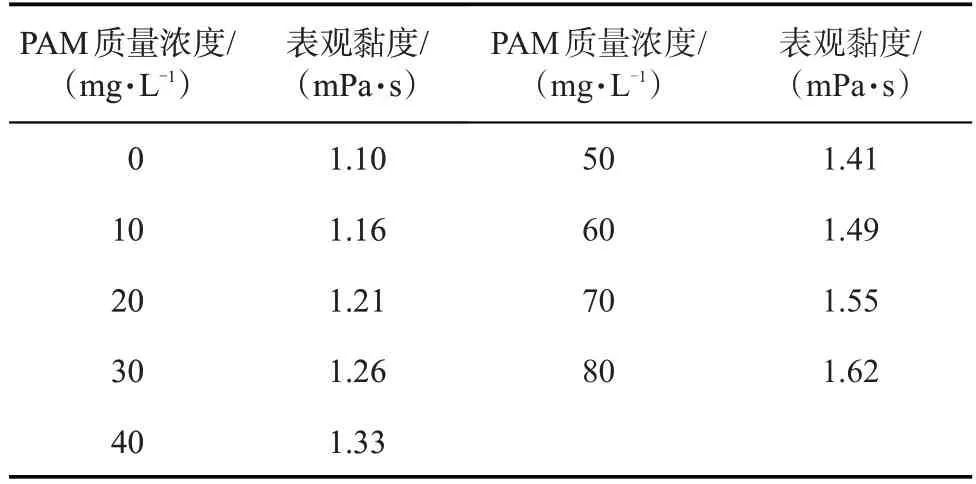

2.2.4 PAM的影响

选取水样4,实验条件为:电流2000 mA、电絮凝时间5 min、PAC 加量200 mg/L、温度85 ℃。PAM 加量对除硅的影响如图4 所示。随着PAM 的增加,SiO2去除率呈现波动变化。当PAM 加量为50 mg/L 时,SiO2的去除率(76.3%)最大,略高于未加PAM 时的SiO2去除率。PAM 的加入一方面影响了水质的表观黏度,另一方面通过影响絮体沉降网捕作用等,最终影响除硅效果。在室温(25 ℃)下,用蒸馏水配制的PAM 溶液的加量与表观黏度的关系如表3 所示。当PAM 加量小于50 mg/L 时,网捕作用影响占主导作用,加快了絮体沉降作用,使得SiO2去除率呈增加趋势。当PAM加量大于50 mg/L时,水样的表观黏度大于1.41 mPa·s,此时水样的表观黏度影响逐渐占主导作用,表观黏度过大影响了絮体的沉降速率,使得SiO2去除率降低。因此,PAM的最佳加量约为50 mg/L。

图4 PAM对除硅的影响

表3 室温(25 ℃)下不同浓度PAM溶液的表观黏度

2.3 最佳实验条件下的除硅效果

选取水样5,在最佳实验条件下,即PAC 加量200 mg/L、pH=8.0、电流密度为10 mA/cm2、PAM 加量50 mg/L、温度为85℃,电絮凝不同时间的SiO2含量和去除率如表4 所示。随着电絮凝反应的进行,SiO2去除率增加,但增幅逐渐减小,说明要想达到良好的除硅效果,足够的反应时间必不可少[16]。由于电絮凝除硅为被电场强化的离子反应,主要的反应区域为阳极板附近的边界层,随着反应时间增加,极板表面的结垢趋势增加[16],化学反应速率降低,反应物浓度的增加对化学反应的影响较弱,此时若通过增加反应时间来提高除硅效率并不经济。当未接通电源时,SiO2的去除率仅为24.4%;当电絮凝时间为13 min 时,SiO2的去除率为92%。单独电絮凝不能实现深度除硅,“电絮凝+PAC+PAM”除硅具有协同作用。当电絮凝时间≥9 min 时,在“电絮凝+PAC+PAM”协同作用下的SiO2去除率≥85%,实现出水中的SiO2含量≤50 mg/L,达到深度除硅的目的。

表4 电絮凝不同时间下的SiO2含量和去除率

3 结论

采用双铝极板,控制极板间距为40 mm,对超稠油采出水进行了电絮凝深度除硅研究。最佳反应条件为:PAC 加量200 mg/L、PAM 加量50 mg/L、pH=8.0、电流密度为10 mA/cm2。当超稠油调储罐来水SiO2含量在240~270 mg/L 范围内时,单独电絮凝除硅不能实现出水中SiO2的含量小于50 mg/L;采用“电絮凝+PAC+PAM”对超稠油采出水除硅具有协同作用,可以实现出水中SiO2的含量小于50 mg/L,达到深度除硅的目的。在最佳反应条件下,当电絮凝时间为13 min 时,SiO2去除率为92%。随着电絮凝时间的增加,SiO2去除率增加,但增幅减小。