胜利油田微生物吞吐体系的性能评价及应用*

曹功泽,李彩风,陈琼瑶,刘 涛,汪卫东,汪庐山,孙刚正

(1.中国石化胜利油田分公司石油工程技术研究院,山东东营 257000;2.中国石化胜利油田分公司,山东东营 257000)

胜利油田河口采油厂罗9试1块属于罗家鼻状构造东翼斜坡带,形态为被两条近东西走向的北倾断层切割而形成的断鼻构造,油藏中深2160 m,含油面积1.95 km2,地质储量为148×104t,属于具边水的构造-岩性油藏。油藏温度约95 ℃,地面原油黏度2 200~7 300 mPa·s,矿化度10 725~26 150 mg/L,渗透率约为0.60 μm2。经过多年的注水开发,油藏中产生了水驱优势通道,导致无效水循环,油井含水率普遍在90%以上[1-2]。由于原油温度高、黏度高、含水高,该区块的常规水驱采油技术实施效果差[3]。

前期现场研究表明微生物单井吞吐是一项有效提高单井产能的技术。其利用微生物或代谢产物来改善原油流动性,解决油井产量下降的问题[4-7],具备操作方便、注入量少、成本低等优势。但是随着油藏进入注水开发后期,油藏因素错综复杂,给单一吞吐体系提出了更高的要求[8-9]。目前,国内外在95 ℃油井中开展微生物单井吞吐技术的应用研究报道很少[10]。为了有效提高罗9试1块的单井吞吐效果,首次采用了生物多糖+微生物发酵液复合吞吐技术。将生物多糖注入水驱长期冲刷的优势通道中发挥堵水作用,使后续注入的兼具低表面张力和乳化能力的微生物发酵混合液体系能与原油充分接触。一方面利用表面张力降低将原油从岩石剥离[11],另一方面发挥其乳化降黏作用来提高原油流动性[12-13]。

1 实验部分

1.1 材料与仪器

实验油水样品来源于罗9 试1 块,脱水原油黏度为2 850 mPa·s,地层水矿化度为13 976 mg/L,主要离子组成(单位mg/L):Na+3 640、K+52、Mg2+228、Ca2+671、HCO3-173、NO3-32、Cl-9 180;0#柴油,中国石化加油站;生物多糖来源于黄原胶发酵液(产量35 g/L,原液黏度为2320 mPa·s,实验加量为10%),新型生物多糖发酵液(产量23 g/L,原液黏度为2880 mPa·s,实验加量为7%),普鲁兰多糖发酵液(产量41 g/L,原液黏度为1 580 mPa·s,实验加量为20%);外源菌发酵液Ⅰ(主要成分为鼠李糖脂生物表面活性剂,表面张力为27 mN/m,具有剥离原油作用)[14-15],外源菌发酵液Ⅱ(主要成分为糖-蛋白-脂生物乳化剂,乳化指数为100%,具有稳定乳化作用)[16-17],具有完全自主知识产权。

QBZY 全自动表面张力仪,北京天创尚邦仪器设备有限公司;Olympus BX53 显微镜,日本Olympus 公司;Vortex Genius 3 型旋涡混合仪,德国艾卡公司;Brookfield DV-Ⅲ黏度计,美国Brookfield 公司;高温岩心驱替实验装置,海安石油科研仪器厂,包括高温填砂模型管、恒温箱、高温恒速恒压泵、中间容器、压力表、围压泵、产出液收集器;填砂管岩心尺寸为φ38 mm×600 mm,用粒径为0.075~0.428 mm 的石英砂填制而成,填充后岩心的渗透率范围为500×10-3~600×10-3μm2。

1.2 实验方法

1.2.1 生物多糖评价

(1)耐温性。在55~95 ℃的条件下,用黏度计测定不同生物多糖发酵液的黏度。

(2)岩心封堵能力。利用人工填砂岩心,气测渗透率,抽真空饱和地层水,计算孔隙体积,注水驱替至压力稳定,然后注入0.3 PV 生物多糖,关闭进出口阀门,于95 ℃下放置10 d后水驱,测定注入生物多糖前后的压力变化。

1.2.2 微生物发酵液评价

(1)乳化稳定性。在试管中加入等体积的微生物发酵液和柴油,涡旋振荡器充分振荡5 min,95 ℃静置一段时间后测量乳化层高度,以乳化指数(EI)表示样品的乳化能力。EI 为乳化层高度占有机相总高度的百分比[18]。

(2)原油降黏性。取70 g 原油于烧杯中,添加30 g 微生物发酵液,95 ℃下恒温放置1 h 后以一定的速度搅拌形成O/W 型乳状液。乳化均匀后用黏度计于95 ℃下测试原油黏度。按乳化前后的黏度差与乳化前原油黏度的比值计算降黏率。

1.2.3 驱油实验

模拟罗9 试1 块高温油藏环境,利用人工填砂岩心开展驱油实验。抽真空饱和地层水,测孔隙度和渗透率参数;饱和脱水原油,计算初始含油饱和度;一次水驱至岩心产出液中含水约95%;95 ℃下分别注入0.3 PV 生物多糖、0.3 PV 微生物发酵液、0.1 PV生物多糖+0.2 PV微生物发酵液;二次水驱至含水100%结束,计算驱油效率。

2 结果与讨论

2.1 生物多糖的耐温性能

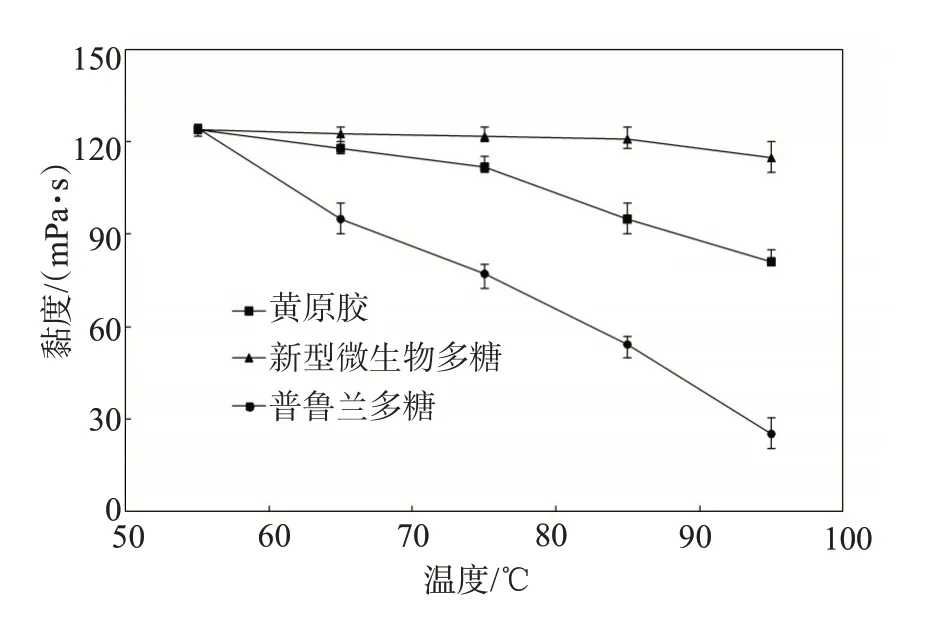

用地层水将黄原胶、普鲁兰多糖、新型生物多糖3种体系的初始黏度均配制为125 mPa·s左右,然后分别在55~95 ℃下进行黏度测试。由图1可见,随着温度升高,3 种生物多糖体系的黏度变化各不相同。黄原胶在<85 ℃时表现出较好的稳定性,但当温度升高至85 ℃时,黏度开始急剧下降。推测在高温条件下,黄原胶规则的双螺旋结构逐渐变为无序结构[19],导致黏度降低。普鲁兰多糖的黏度随着温度升高一直呈现下降趋势,95 ℃下的黏度为21 mPa·s,高温稳定性差。推测普鲁兰多糖在高温下容易发生卷曲,引起黏度降低。新型微生物多糖的黏度始终没有发生显著的变化,具有较强的耐温性,这与其稳定的分子结构相关。

图1 不同微生物多糖的耐温曲线

2.2 生物多糖的岩心封堵效果

将黏度为125 mPa·s的新型耐温生物多糖注入岩心以后,岩心压力升高。生物多糖对岩心中的孔隙进行了有效封堵,注入压力由注入前的0.1 MPa上升至2.6 MPa。同时,岩心渗透率从0.60×10-3μm2降至0.28×10-3μm2,渗透率下降率为53.3%。由此可见,在模拟95 ℃的罗9 试1 区块环境下,新型生物多糖体系能有效发挥岩心封堵的作用。实际高温油藏应用中注入新型生物多糖体系可以封堵大孔道,有利于增强后续微生物发酵液注入体系与油藏中剩余油的接触效率。

2.3 微生物发酵液的乳化稳定性

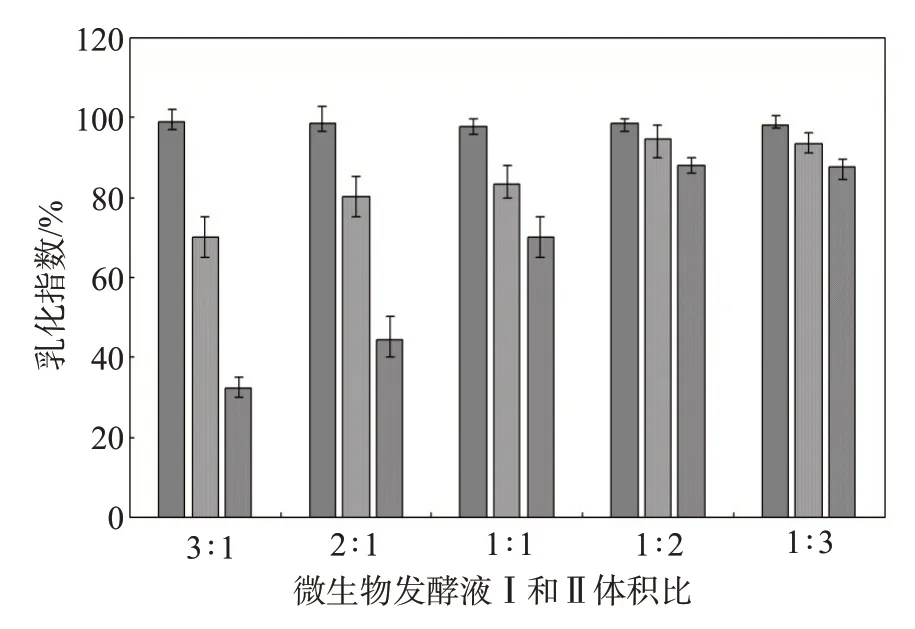

配制微生物发酵液Ⅰ与微生物发酵液Ⅱ体积比不同的混合体系,在95 ℃下静置5~20 d的乳化稳定性如图2 所示。随着放置时间的延长,微生物发酵混合液的乳化能力均有不同程度的降低。微生物发酵液Ⅰ占据主导地位时,微生物发酵混合液的高温乳化稳定性较差。放置20 d时,微生物发酵液Ⅰ与微生物发酵液Ⅱ体积比为3∶1的混合体系乳化指数为32%。微生物发酵液Ⅱ占据主导地位时,微生物发酵混合液的高温乳化稳定性增强。由于微生物发酵液Ⅱ以糖-蛋白-脂的生物乳化剂为主,具有突出的乳化稳定性能,因此保证了混合体系在高温条件下依然能长期处于乳化状态。微生物发酵液Ⅰ与微生物发酵液Ⅱ体积比1∶2的混合体系放置20 d后的乳化指数达90%;随着微生物发酵液Ⅱ的比例继续增加,混合体系的乳化指数没有明显变化。因此,选取微生物发酵液Ⅰ与微生物发酵液Ⅱ体积比为1∶2作为最佳比例的微生物发酵混合液。

图2 不同比例微生物发酵液的乳化稳定性

2.4 微生物发酵液的降黏效果

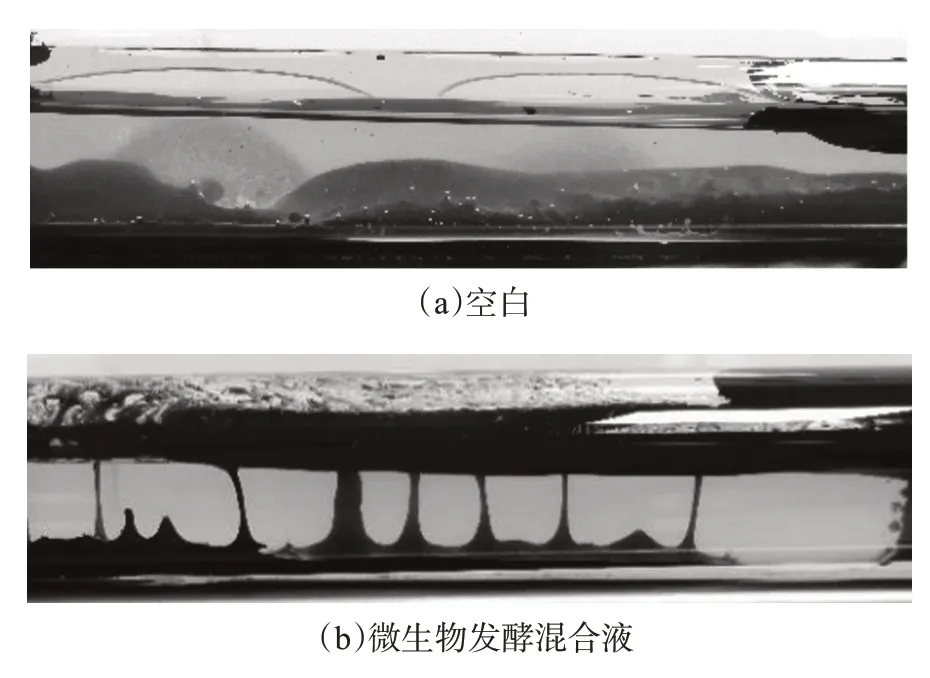

在模拟罗9 试1 块油藏环境下,将上述优化的微生物发酵混合液注入原油涂层的试管中,如图3所示。与空白地层水相比,微生物发酵混合液注入的试管壁上原油呈现显著的剥离上浮现象。由此可见,低表面张力(27 mN/m)的微生物发酵液混合体系有效降低了原油对壁的黏着力,增强了原油与水相的相互作用,有利于在实际油藏中提高岩石表面原油的剥离。

图3 不同注入体系的原油乳化状态

将微生物发酵混合液与罗9试1块原油在高温环境下相互作用5 d。在显微镜下观察乳化后的油水样品可见,乳化油滴直径约10~15 μm,形成了O/W 型乳状液,从而可以降低原油之间的流动阻力,使原油更容易流动。同时,用微生物发酵混合液进行原油乳化降黏实验。空白对照中原油与地层水作用后,原油黏度稍有上升,由初始的2850 mPa·s增至3020 mPa·s;而微生物发酵混合液作用后的原油黏度(530 mPa·s)大幅下降,乳化原油降黏率达81.4%。由此可见,微生物发酵混合液对于高温油藏罗9 试1 块的原油具有显著的乳化降黏作用,这在实际油藏中有利于改善原油在开采过程中的流动性。

2.5 微生物复合体系的驱油效率

模拟罗9试1区块95 ℃的油藏环境,一次水驱至岩心含水达95%以上,然后分别用微生物多糖、微生物发酵液等不同注入体系进行岩心驱替实验。由表1 可见,当同时注入0.1 PV 微生物多糖和0.2 PV 微生物发酵液(微生物发酵液Ⅰ与微生物发酵液Ⅱ体积比为1∶2)的岩心,提高驱油效率达13.9%,驱替效果显著优于仅注入微生物多糖体系或微生物发酵液体系的岩心。由此可见,微生物多糖和微生物发酵液复合体系具有强化原油驱替效果的作用。当微生物多糖注入岩心中,首先进入优势水流孔道,封堵大孔道,起到了扩大波及体积的作用,增加了后续微生物发酵液与剩余油的接触效率,从而进一步提高了原油的驱油效率。

表1 不同微生物注入体系岩心驱油实验结果

2.6 现场应用

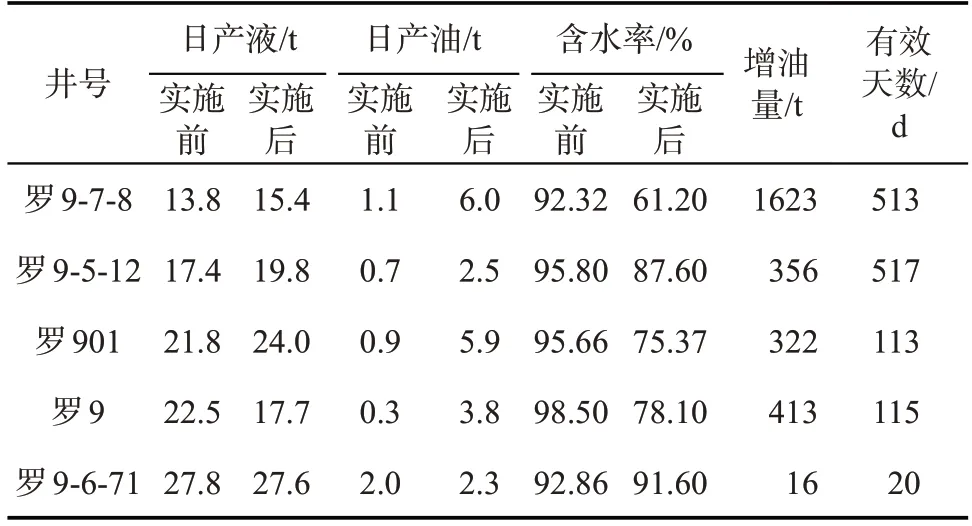

2020年开始,利用微生物多糖和微生物发酵液复合体系在胜利油田罗9试1块进行微生物单井吞吐应用。现场配制单井吞吐注入体系,第1 段塞为30~50 m3生物多糖体系,第2 段塞为100~150 m3微生物发酵混合液体系,然后为40~50 m3注入水顶替段塞,注入结束后焖井约20 d。先后实施了罗9-7-8 井、罗9-5-12 井、罗901 井、罗9-6-71 井和罗9井5口油井。除了罗9-6-71井,其余4口油井均显著有效。罗9-6-71 井之前为压裂投产井,压裂后油藏中存在较大的地层裂缝,注入的微生物多糖体系在油藏中的封堵效率有限,使后续注入的微生物发酵液难以与剩余油进行充分接触,导致该油井没有显著的增油效果。可以尝试利用高强度的封堵体系进行二次单井吞吐的现场应用。

截至2021年12月底,上述4口油井累计增油达2730 t,且目前继续有效。利用微生物多糖和微生物发酵液复合体系进行了单井吞吐的应用,油井实施前后的效果变化如表2 所示。罗9-7-8 油井和罗9-5-12 油井在2019 年曾实施了化学降黏体系单井吞吐应用,有效期较短,维持了约3个月。其中,罗9-7-8油井增油510t,罗9-5-12油井增油290 t。2020 年,为了改善油井的生产状况,开展了微生物多糖和微生物发酵液复合体系的单井吞吐现场应用。焖井一段时间开井后,日产油曲线呈现“平缓、长久”的独特趋势。罗9-7-8油井和罗9-5-12油井均取得了显著的增油降水效果,目前仍继续有效。随着区块不断开采,罗9 和罗901 两口油井的含水逐渐上升,均在96%左右,油井处于低效开发状态。两口油井实施微生物单井吞吐后,含水率显著降低,有效改善了油井生产状况,提高了单井产能,目前两口油井均继续有效。

表2 罗9试1块微生物单井吞吐实施效果统计

3 结论

注水开发后期的胜利油田罗9试1块油藏中存在优势孔道,水驱开发效果逐渐变差,油井含水率普遍大于90%。为了有效提高油井产量,研制了以生物多糖和微生物发酵液为核心的复合吞吐体系。在高温95 ℃下,该复合体系具有较好的耐温性、封堵性、乳化降黏作用及原油驱替效果。将该体系先后在罗9 试1 块开展了5 口油井的微生物单井吞吐应用,其中4 口油井取得显著的增油降水效果,充分发挥了微生物多糖封堵大孔道及微生物发酵液提高原油流动性的双重作用,实施成功率较高。截至2021年12月底,罗9试1块油井累计增油达2730 t,目前吞吐井均继续有效。