无规微支化微交联缔合聚合物的合成及性能评价*

张 峰,王琪譞,王浩帆,王裕馨,刘博峰,吕 龙

(1.中国石油玉门油田公司工程技术研究院,甘肃酒泉 735000;2.中国石油玉门油田公司老君庙采油厂,甘肃酒泉 735000)

0 前言

随着聚合物驱油剂的应用,在矿场实际应用中暴露出许多不足,尤其在高温高矿化度储层,聚丙烯酰胺会发生热降解、剪切降解及氧化降解,进而使其黏度急剧下降,起不到驱油效果[1-2]。为克服以上缺点和不足,科学工作者采取了合成两性聚合物法、磺化改性法、引入含有疏水基团的单体合成疏水缔合聚合物等方法来提高聚合物的耐温抗盐性能[3-4]。刘存辉等[5]通过在分子链中引入不同官能团,利用基团的相互作用和分子链的结构互补,提高了聚合物的耐温抗盐性,合成的聚合物在65 ℃、矿化度10 000 mg/L,聚合物浓度1500 mg/L 条件下溶液黏度可达到26 mPa·s,在温度90 ℃下老化7 d后的黏度保留率为65%,但其测定时的矿化度较低,且老化时间较短。何相洋等[6]合成了一种新型磺化共聚物,并将磺化共聚物与北京恒聚的梳型聚合物、大庆炼化的超高分子量聚合物相比较,在85 ℃、矿化度为20 609 mg/L(钙镁含量490 mg/L)的条件下,浓度为1 600 mg/L 的聚合物溶液黏度分别为13.45、7.31和4.89 mPa·s,磺化共聚物溶液在温度85 ℃下老化90 d后的黏度保留率达到80.7%,说明合成的磺化聚合物的长期稳定性能更好,但聚合物溶液黏度太低,不能达到良好的驱油效果。李新勇等[7]在分子链中引入了既可增加分子链的刚性又可抑制酰胺基高温水解的环状结构,在温度为110 ℃、矿化度为45 437 mg/L 的条件下浓度为3 000 mg/L 的聚合物溶液老化20 d 后的黏度为12.6 mPa·s,合成的聚合物耐温性较好,但其聚合物浓度是常规注入聚合物浓度的2倍。姜祖明[8]制备的疏水缔合聚合物在温度为90 ℃、矿化度为3.2×104mg/L的条件下老化60 d后的溶液黏度为40 mPa·s,但其黏度保留率仅为33.33%。开发具有耐温抗盐和长期热稳定性的聚合物驱油剂是当前聚合物驱亟待解决的重要问题之一。

本文采用分子结构设计思路,不仅从高分子的一级、二级结构入手对聚合物结构进行设计,而且对高分子的高级结构、分子链聚集状态进行分析整合,使聚合物形成一种无规微支化微交联缔合结构,减少聚合物对温度及二价金属离子的敏感程度,提高产品的耐温抗盐性能,使产品在较高温度、含有较多二价金属离子的油藏中可以保持较高的表观黏度,使产品可以应对高温、高矿化度的油层。同时,采用共聚后水解工艺,不仅将功能性单体引入分子链中,且保证了聚合物具有超高相对分子质量,使合成的聚合物不仅具有微支化微交联结构,而且具有疏水缔合结构,提高聚合物的耐温抗盐性能,具有优异的老化稳定性。以丙烯酰胺(AM)、2-丙烯酰胺-2-甲基丙磺酸(AMPS)为主要单体,引入自制的疏水单体和枝化单体合成了一种无规微支化微交联缔合聚合物,采用正交试验研究了AM与AMPS 物质的量比、支化单体加量、疏水单体加量、pH 值和引发温度对聚合物黏度的影响,并研究了该聚合物的耐温抗盐性能。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM),工业级二次精制,山东诺尔生物科技有限公司;2-丙烯酰胺-2-甲基丙磺酸(AMPS),工业级,潍坊润伟贸易有限公司;支化单体(N,N-亚甲基双丙烯酰胺)、疏水单体(丙烯酰氧基丙基三全氟辛基甲氧基硅烷),自制;脂肪醇聚氧乙烯醚(AEO),工业级,济南耀辉化工有限公司;氢氧化钠、甲酸钠、偶氮二异丁腈、过硫酸铵、硫酸亚铁,分析纯,天津市致远化学试剂有限公司。模拟盐水Ⅰ,矿化度为2 410 mg/L,主要离子质量浓度(单位mg/L)为:Na+947.5、Cl-1 462.5;模拟盐水Ⅱ,矿化度为19 334 mg/L,主要离子质量浓度(单位mg/L)为:Na+6 993、Cl-11 827、Ca2+412、Mg2+102;模拟盐水Ⅲ,矿化度为40 000 mg/L,主要离子质量浓度(单位mg/L)为:Na+12 766、Cl-24 734、Ca2+2 000,Mg2+500。

DV-2型Brookfield黏度计,美国博勒飞公司;乌氏黏度计,内径为0.55 mm,上海晖创化学仪器有限公司;P1010型液相色谱仪,山东鲁南瑞虹化工仪器有限公司;F-80型高速万能粉碎机,常州国宇仪器有限公司。

1.2 实验方法

1.2.1 聚合物的合成

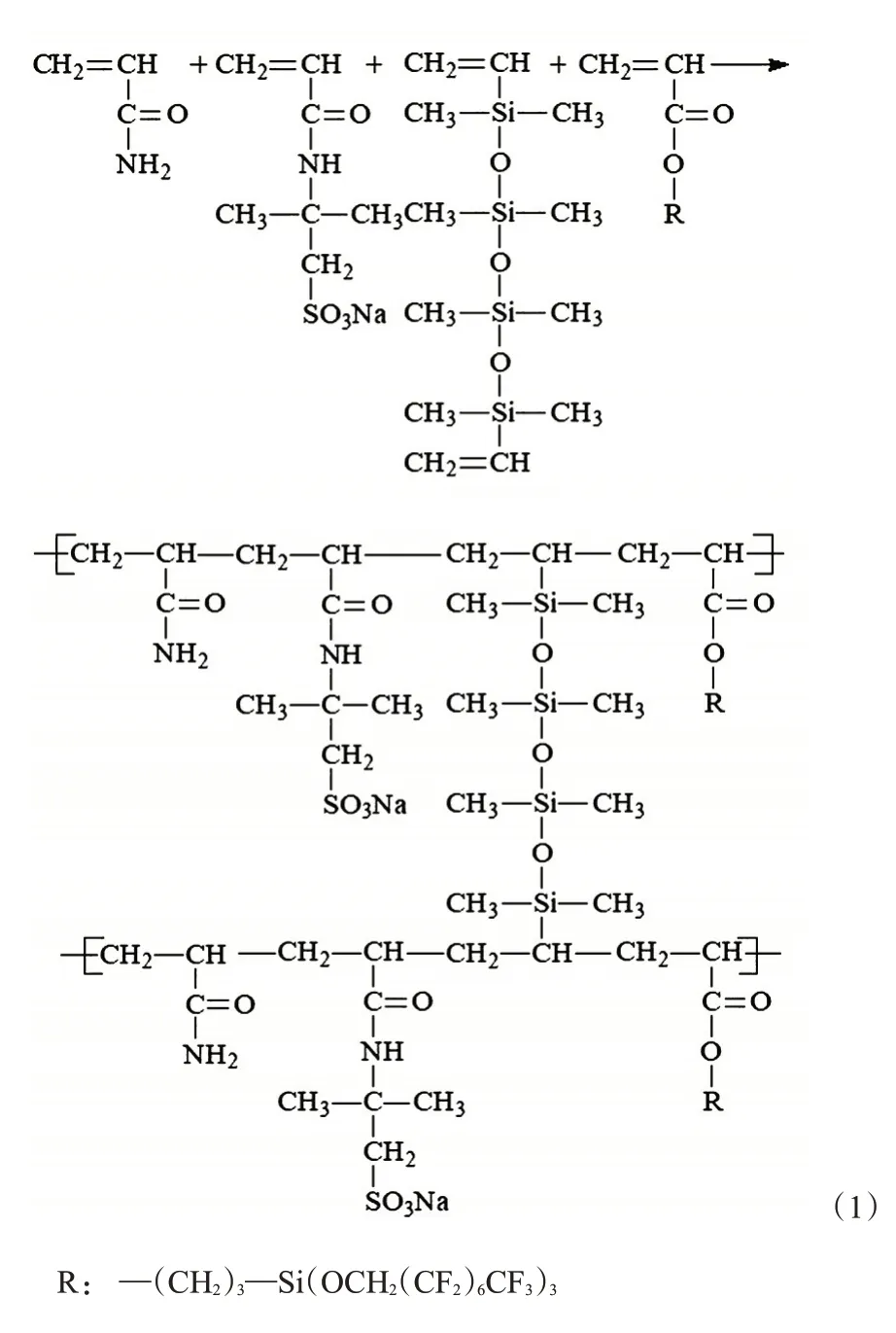

在反应器中定量加入丙烯酰胺、AMPS、支化单体、疏水单体、脂肪醇聚氧乙烯醚和去离子水,充分溶解后用氢氧化钠调节溶液的pH 值,充分混合后转入反应釜中,通氮气除氧20 min,加入高温引发剂偶氮二异丁腈,再通氮气20 min后加入低温氧化还原引发剂过硫酸铵/硫酸亚铁,并加入链转移剂甲酸钠以调整产品的相对分子质量及溶解性,在一定温度下反应约6 h结束后取出胶状物。将聚合物进行一次造粒,造粒后加入一定量氢氧化钠,搅拌均匀后,在水解器中80 ℃条件下水解反应4 h,水解完成后进行二次造粒,并进行干燥、破碎,即得到无规微支化微交联缔合聚合物,聚合反应式如下所示。

1.2.2 特性黏数的测定

常温下,采用蒸馏水将合成聚合物配制成质量浓度为1 g/L 的聚合物溶液,按照国家标准GB/T 12005.10—1992《聚丙烯酰胺分子量测定黏度法》中规定的方法,在30 ℃的恒温水浴中用乌氏黏度计(内径0.55 mm)测定合成聚合物的特性黏数。

1.2.3 表观黏度的测定

参照中国石油天然气行业标准SY/T 5862—2008《驱油用聚合物技术要求》,用矿化度为19334 mg/L 的模拟盐水配制质量浓度为1 500 mg/L 的聚合物溶液,在温度为75 ℃、剪切速率为7.34 s-1下测定聚合物溶液的黏度1。参照中国石油企业标准Q/SY 119—2014《驱油用部分水解聚丙烯酰胺技术规范》用矿化度为2 410 mg/L 的模拟盐水配制质量浓度为1 000 mg/L的聚合物溶液,在温度为45 ℃、剪切速率为7.34 s-1下测定聚合物溶液的黏度2。为进一步测定合成聚合物的耐盐性能,在SY/T 5862—2008《驱油用聚合物技术要求》标准基础上将矿化度增至了40 000 mg/L,测定在温度为75 ℃、剪切速率为7.34 s-1下聚合物溶液的表观黏度3。

1.2.4 不溶物含量的测定

按照中国石油天然气行业标准SY/T 5862—2008《驱油用聚合物技术要求》中6.8 规定的方法,其中溶液制备方法为:用矿化度为40 000 mg/L的模拟盐水Ⅲ配制500 mL 的质量浓度为5 000 mg/L 的聚合物溶液,放置12 h后稀释至2 000 mg/L,测定合成聚合物的不溶物含量。

1.2.5 热稳定性评价

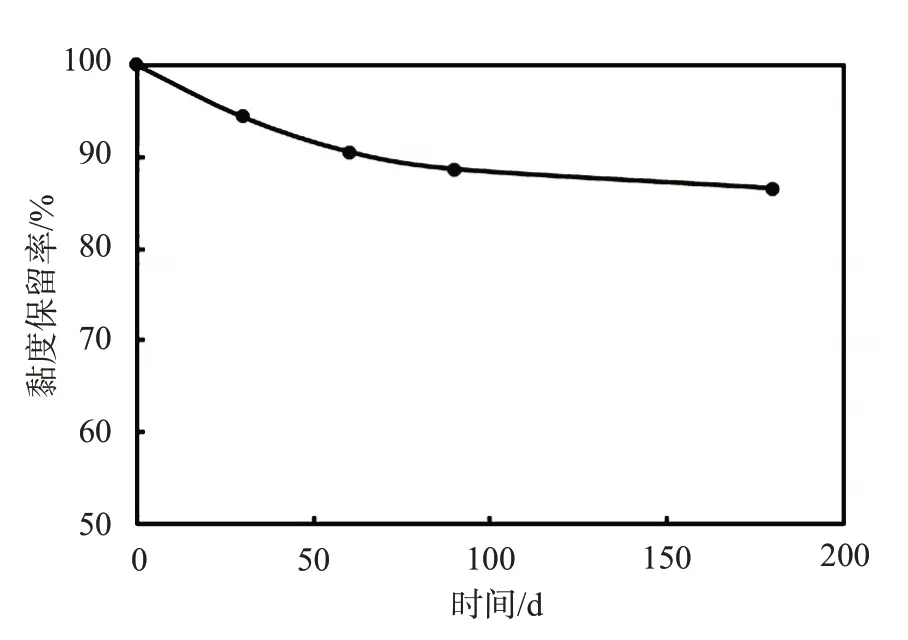

按照SY/T 5862—2008《驱油用聚合物技术要求》中6.13 规定的方法,将用矿化度为40000 mg/L的模拟盐水Ⅲ配制的质量浓度为1500 mg/L的聚合物溶液密封后放置到设置温度为95 ℃烘箱中,分别在老化30、60、90、180 d取出,在温度75 ℃、剪切速率7.34 s-1下测定聚合物溶液的黏度,以评价合成聚合物的热稳定性。

2 结果与讨论

2.1 聚合物黏度影响因素分析

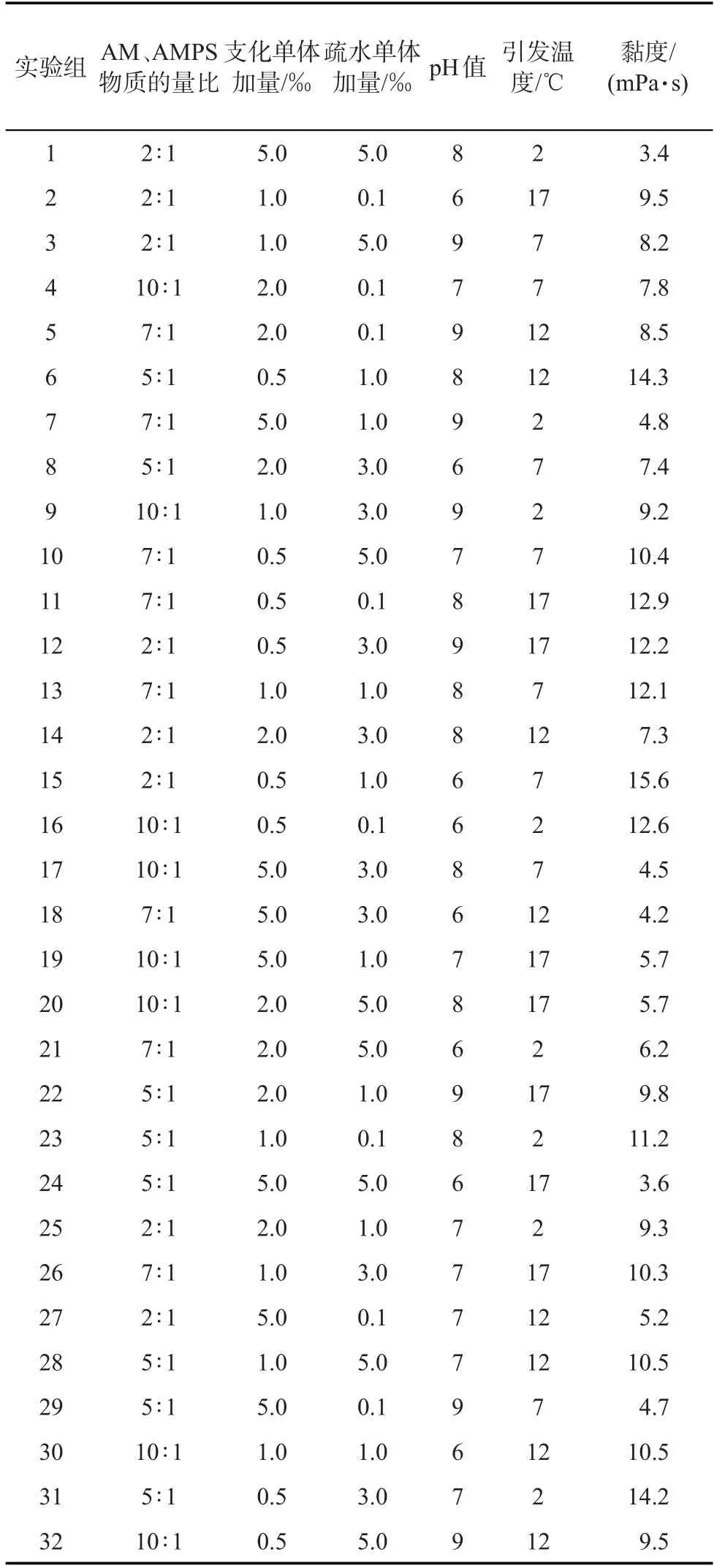

影响聚合物溶液黏度的因素有很多,如支化单体加量、疏水单体加量、体系pH值、AM与AMPS配比、反应温度、反应速率、引发体系等。本文中以支化单体为支化剂合成了微支化微交联聚合物,该方法的优点是得到的微支化聚合物相对分子质量大,但支化过度时,聚合物的水溶性会大幅度降低,甚至不溶,因此支化单体加量对于聚合物至关重要;本文合成聚合物为疏水缔合聚合物,疏水单体加量对聚合物的性能也有较大影响,随着疏水单体的增加,聚合物结构中的疏水链节越多,分子间的缔合作用越强,但当疏水单体过多时,疏水单体之间形成蠕虫结构,疏水单体接入分子链后,分子内的缔合作用加强,分子间缔合作用减弱,从而导致溶液黏度降低[9-12]。为使聚合物具有最佳的性能,合成实验中固定AM 加量为19%,脂肪醇聚氧乙烯醚加量为0.1%,高温引发剂偶氮二异丁腈加量为0.02%,氧化/还原引发剂中过硫酸铵加量为0.03‰、还原剂硫酸亚铁加量为0.001‰,链转移剂甲酸钠加量为0.008‰,主要考虑5 个方面的影响因素:AM 与AMPS 物质的量比、支化单体加量、疏水单体加量、pH 值和引发温度。利用SPSS 软件设计5 因素4 水平正交表L32(45),正交实验因素水平表如表1 所示。后水解过程中加碱量为每千克胶体加入24 g 氢氧化钠。通过SPSS 软件优选出的32 组实验,按照正交设计表进行试验合成聚合物,采用矿化度为40 000 mg/L的模拟盐水Ⅲ配制质量浓度为1 500 mg/L的聚合物溶液的黏度(75 ℃、剪切速率7.34 s-1)如表2所示。

表1 正交实验因素水平表

表2 正交实验设计表

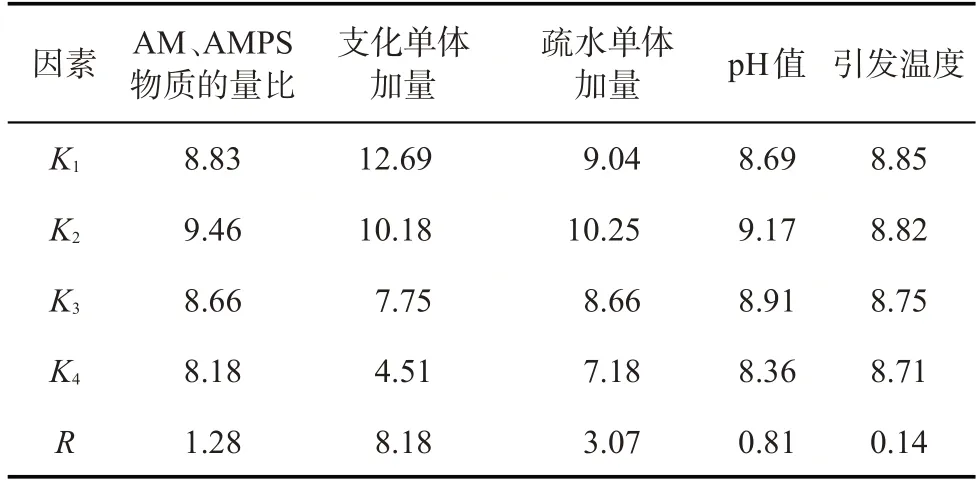

根据各因素分别在4个水平上均值(Ki)求得极差R,通过极差R的大小可以反映各因素对聚合物溶液黏度的影响程度,极差越大说明该因素对聚合物黏度的影响越大。极差分析表如表3所示。

表3 极差分析表

由极差分析表可以看出,R(支化单体加量)>R(疏水单体加量)>R(AM、AMPS 物质的量比)>R(pH值)>R(引发温度),即支化单体加量对聚合物溶液黏度的影响最大,疏水单体加量和AM、AMPS物质的量比次之,pH值和引发温度对聚合物溶液黏度的影响相对较小。

在AM、AMPS 物质的量比因素中各水平下的均值大小为:K2>K1>K3>K4,即当AM、AMPS物质的量比为5∶1 时,合成无规微支化微交联缔合聚合物溶液的黏度最大。这主要是因为AMPS 带有磺基,具有较强的耐温抗盐性,但随着聚合物中AMPS比例的继续增加,聚合物的相对分子质量变低,在水溶液中的黏度变低,从而影响聚合物的驱油效率。

在支化单体加量因素中各水平下的均值大小为:K1>K2>K3>K4,即当支化单体加量为0.5‰时,合成无规微支化微交联缔合聚合物溶液的黏度最大。这主要是因为随着支化剂加量的增大,分子主链上的支链增加,聚合物分子之间通过微交联,相互交叉形成空间网状结构,适当交联可增强分子链的刚性,增强聚合物的耐温抗盐性能,支化交联过度则会使聚合物水溶性变差。支化剂加量对聚合物的水溶性影响很大,在合成实验中要准确控制支化单体加量。当支化单体加量为0.5‰附近时,支化交联情况较为适当。

在疏水单体加量因素中各水平下的均值大小为:K2>K1>K3>K4,即当疏水单体加量为1‰时,合成无规微支化微交联缔合聚合物溶液的黏度最大。聚合物的疏水侧基使得驱油剂具有一定的疏水性,在水中各个疏水侧基之间产生疏水缔合作用而形成空间网络结构,使得聚合物的抗盐性能显著增强,因而其水溶液可在高矿化度条件下保持较高的黏度。但当疏水单体加量过高时,分子链的疏水性过强,在水中的溶解速率变慢,从而在相同溶解时间下得到的聚合物溶液黏度偏低。由实验数据可以看出,当疏水单体加量为1‰时,溶解速率较快,聚合物溶液黏度较高。

在体系pH 值因素中各水平下的均值大小为:K2>K3>K1>K4,极差R为0.81,体系pH值对聚合物黏度的影响相对较小。体系pH值为7时,聚合物溶液的黏度最高,这与体系pH 值对反应速率的影响有关,当体系pH 值较低时,体系较容易引发,反应速率快,聚合物的相对分子质量相对较低;而当体系pH 值过高后,体系引发较慢,反应速率变慢,使反应不彻底,残留单体较高,聚合物的相对分子质量相对偏低。由实验数据可以看出,当体系pH 值为7时,聚合反应速率适当,聚合物的相对分子量相对较高,聚合物溶液黏度较高。

在引发温度因素中各水平下的均值大小为:K1>K2>K3>K4,极差R为0.14,在实验范围内引发温度对聚合物黏度的影响相对较小。引发温度为2 ℃时,聚合物溶液黏度最大。

由极差分析得出的最优组为:AM、AMPS 物质的量比为5∶1,支化单体加量为0.5‰,疏水单体加量为1‰,体系pH值为7,引发温度为2 ℃。

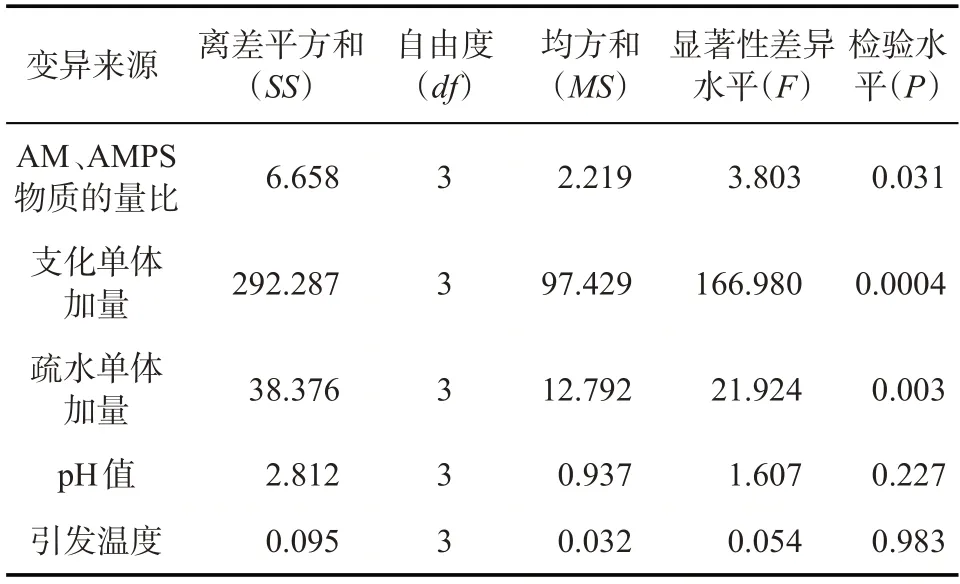

用SPSS 软件对正交实验结果进行方差分析,通过检验水平P值的大小来描述各因素对聚合物黏度的影响程度,分析数据如表4所示。

表4 方差分析表

由表4 可以看出:P(引发温度)为0.983>0.05,差异不显著,说明体系引发温度对聚合物黏度的影响较小;P(pH 值)为0.227,0.05<P(pH 值)<P(引发温度),差异不显著,说明体系pH 值对聚合物溶液黏度的影响相对较小,影响能力比引发温度大;0.01<P(AM、AMPS 物质的量比)<0.05,差异显著,说明AM、AMPS物质的量比对聚合物溶液黏度的影响较为明显;P(疏水单体加量)<0.01、P(支化单体加量)<0.01,有极显著差异,说明疏水单体加量和支化单体加量对聚合物溶液黏度的影响显著。由方差分析可以看出,对无规微支化微交联缔合聚合物溶液黏度影响因素的主次关系为:支化单体加量>疏水单体加量>AM、AMPS物质的量比>体系pH值>引发温度。按照正交试验分析得到的无规微支化微交联缔合聚合物的最优实验条件为:AM、AMPS物质的量比为5∶1,支化单体加量为0.5‰,疏水单体加量为1‰,体系pH值为7,引发温度为2 ℃。

2.2 无规微支化微交联缔合聚合物的性能

2.2.1 基本理化性能

按照中国石油天然气行业标准SY/T 5862—2008《驱油用聚合物技术要求》中规定的测试方法对聚合物的理化性能进行测定,该聚合物的特性黏数为2868 mL/g,与常规线性高分子聚合物的特性黏数基本一致,比常规线性疏水缔合聚合物的特性黏数高一倍;其不溶物含量为0.12%,与常规线性高分子聚合物基本一致,比疏水缔合聚合物的低。此外该聚合物的固含量为91.3%,残余单体含量为73 mg/L。

2.2.2 聚合物溶液的黏度

按照1.2.2 中规定的测试方法对聚合物的表观黏度进行测定,无规微支化微交联缔合聚合物溶液的表观黏度1 为20.6 mPa·s,远大于中国石化胜利油田的黏度要求(12.5 mPa·s);表观黏度2 为62.67 mPa·s,远大于中国石油大庆油田的黏度要求(45 mPa·s),且其在矿化度40 000 mg/L、钙镁总量2500 mg/L的盐水中黏度可达到14.8 mPa·s,黏度高于胜利油田驱油剂Ⅱ型、Ⅲ型溶液黏度,说明合成的聚合物具有优异的耐盐性能。

2.2.3 聚合物的热稳定性

聚合物驱的见效期一般在半年以上,聚合物长期处于地层环境中,因此聚合物在地层应具有长期稳定性。

用矿化度为40 000 mg/L 模拟盐水Ⅲ配制的质量浓度为1 500 mg/L的无规微支化微交联缔合聚合物溶液,在95 ℃高温下长期老化180 d的黏度保留率如图1所示。无规微支化微交联缔合聚合物在矿化度40 000 mg/L、95 ℃高温老化180 d 的黏度为12.8 mPa·s,黏度保留率可达到85%以上。老化后无规微支化微交联缔合聚合物溶液仍可满足驱油剂对驱油黏度要求,聚合物溶液在地层具有较优异的长期稳定性。

图1 放置不同时间后聚合物溶液的黏度保留率

3 结论

采用分子结构设计思路,从高分子的一级、二级结构入手对聚合物结构进行设计,对高分子的高级结构、分子链聚集状态进行分析整合,合成了无规微支化微交联缔合聚合物,聚合物对温度及二价金属离子的敏感程度降低。

对合成无规微支化微交联缔合聚合物溶液黏度影响因素的主次关系为:支化单体加量>疏水单体加量>AM、AMPS 物质的量比>体系pH 值>引发温度。当AM、AMPS 物质的量比为5∶1,支化单体加量为0.5‰,疏水单体加量为1‰,体系pH值为7,引发温度为2 ℃时合成聚合物溶液具有最高的黏度。

与常规线性疏水缔合聚合物相比,合成的无规微支化微交联缔合聚合物具有较高的特性黏数、更低的不溶物含量、更高的聚合物黏度、更优异的热稳定性能,在矿化度40 000 mg/L、95 ℃高温老化180 d后的黏度保留率可达到85%以上。