原位微乳液表面活性剂驱替低渗高凝油的适应性*

李 强 ,丁名臣张 星,吴寒超陈利霞,王业飞

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.胜利油田石油工程技术研究院,山东东营 257000)

0 前言

随着易采普通原油油藏进入高含水开发后期,一些低品位的低渗、高凝油藏逐渐开始动用。高凝油一般是指原油凝固点高于40 ℃,含蜡量大于10%的原油。高凝油的析蜡点和凝固点较高,在常规注水开发过程中,由于油层温度降低,原油会发生析蜡现象,导致流动性变差,水驱采收率降低[1-2]。例如,胜利潍北油田低渗高凝油油藏,1996 年开始试验注水,截止2020 年采出程度仅为12.3%。热采(注热水、蒸汽加热和注水井井筒电磁加热等)、微生物驱、注气(CO2、减氧空气)等是当前高凝油提高采收率应用较多的方法,尤其是热采法取得了较好的应用效果[3-8]。但是热采法往往成本较高,人们考虑将化学驱应用于高凝油提高采收率,发现聚合物和表面活性剂复合体系能够通过流度控制和超低界面张力洗油等机理,达到较好的高凝油驱替效果[9-10]。除了传统的超低界面张力洗油作用外,部分学者强调表面活性剂形成微乳液对高凝油的増溶作用。原位微乳液可増溶高凝油中的蜡质组分,降低原油凝固点。王伟琳等[11]将阴非离子表面活性剂与阳非离子表面活性剂复配,得到了一种能够在地下与原油形成原位微乳液的表面活性剂体系,发现胶束优先増溶原油中C18—C30的蜡质组分,具有降低高凝油凝固点、改善其流动性的潜力。难动用的原油可被増溶于微乳液中而采出,増溶参数可达23[11-14]。在较低的使用浓度下微乳液将油水界面张力降低至超低数量级,实现高效洗油。梁玉凯等[15]发现自发生成中相微乳液的洗油效率大于99%,且具有降压增注效果。殷代印等[16]直接用微乳液在低渗透岩心中进行驱油实验,在水驱基础上提高采收率7.41%。崔乐雨等[17]认为将微乳液与泡沫相结合是提高原油采收率的较好思路,但未提供实验证据。为了进一步明确这种能够在地下与原油形成原位微乳液的表面活性剂体系驱替高凝油的适应性,找到其最佳注入方式,针对潍北低渗高凝油油藏条件,开展了表面活性剂吞吐/驱替、二元复合体系和泡沫驱油实验,为类似高凝油藏化学驱油体系的设计与选择提供借鉴。

1 实验部分

1.1 材料与仪器

原位微乳液表面活性剂(IMS),为阴非离子表面活性剂和阳非离子表面活性剂的混合物,工业级,有效含量25%,临界胶束浓度为20 mg/L,胶束増溶参数为32,上海石油化工研究院;部分水解聚丙烯酰胺(HPAM),相对分子质量为500×104~800×104,水解度21.0%,固含量89.5%;实验用水为模拟地层水,矿化度为50 975.9 mg/L,主要离子质量浓度(单位mg/L)为:K++Na+18 655.1、Ca2+848.9、Mg2+282.9、Cl-30 915.2、SO42-36.6、HCO3-237.2;实验用油为胜利油田潍北高凝油,黏度为18.0 mPa·s(67.4 ℃);氮气,青岛天源气体制造有限公司,纯度99.99%。填砂管模型,内径2.5 cm、长30.0 cm,渗透率等参数如表1所示,江苏研创石油科技有限公司。

表1 岩心参数和驱油方式

Agilent 7890b-5977a 型三重四级杆气质联用仪,美国安捷伦公司;MCR302 型旋转流变仪,奥地利安东帕公司;TX-500C 型界面张力仪,美国科诺工业有限公司。

1.2 实验方法

(1)原油的全烃组分分析

先配制质量分数为8%的表面活性剂溶液,然后将表面活性剂溶液和原油按照油水比1∶1 混合,在67.4 ℃下掺混均匀形成微乳液,静置5 d 后取增溶油和增溶后剩余油样本,利用色质联用仪分别分析初始原油、増溶油以及増溶后剩余油的全烃组成。

(2)原油黏度测定

利用Brookfield旋转黏度计在温度39~89 ℃、剪切速率7.34 s-1条件下测定初始原油和増溶后剩余油的黏度。

(3)界面张力测定

在67.4 ℃下,采用TX-500C型界面张力仪测定质量分数为0.1%~0.3%的表面活性剂IMS 溶液与原油间的界面张力。

(4)驱油实验

①表面活性剂吞吐实验。将饱和油后的岩心水驱至含水率98%以上,分别注入0.3 PV质量分数为0.1%、0.3%和0.5%的表面活性剂IMS 溶液,然后反向注水至含水率达到98%以上,记录驱替过程中的产水量和产油量。

②表面活性剂驱替实验。将饱和油后的岩心水驱至含水率98%以上,再分别按照低浓度大段塞(1.0%,0.5 PV)和高浓度小段塞(2.0%,0.25 PV)两种方案注入表面活性剂溶液,然后继续正向注水,记录驱替过程中的产水量和产油量。

③辅助表面活性剂驱油实验。将饱和油后的岩心水驱至含水率98%以上,按照设计的聚合物(0.2%)、复合体系(0.2%聚合物+1.0%表面活性剂)和泡沫(氮气+1.0%表面活性剂同注,气液比2∶1)分别开展填砂模型中的驱油实验,化学剂注入体积均为0.5 PV。

表面活性剂吞吐/驱替、二元复合体系和泡沫驱油实验均在温度67.4 ℃下开展,流体注入速率均为0.5 mL/min。

2 结果与讨论

2.1 表面活性剂与原油相互作用

2.1.1 増溶对原油的影响

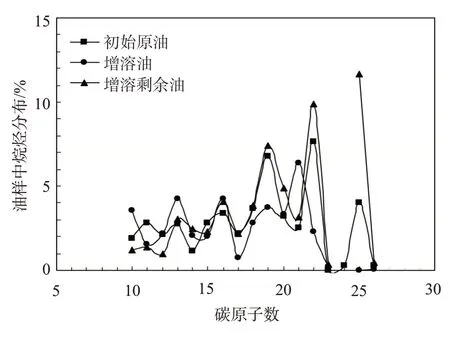

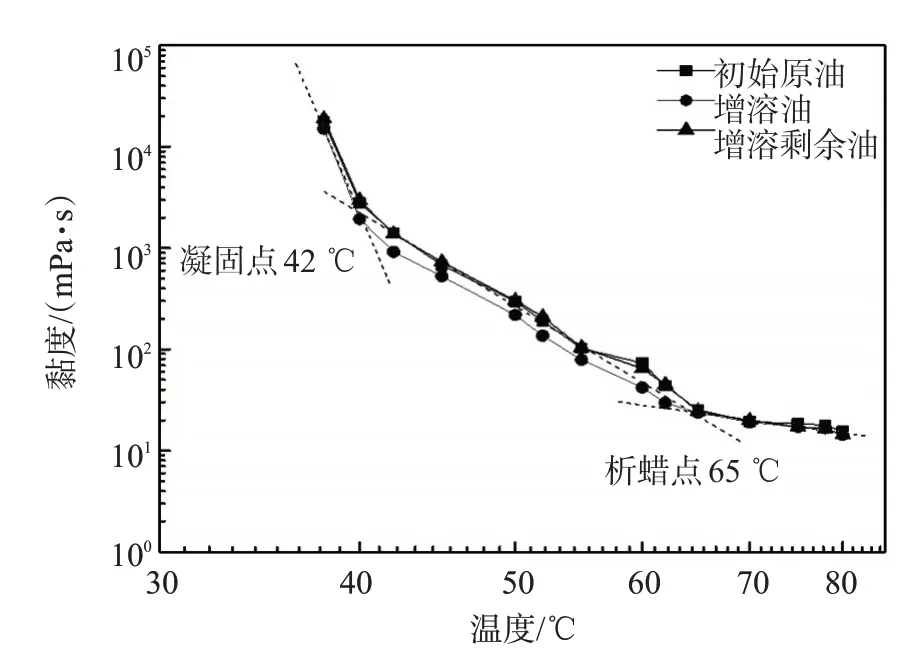

将原位微乳液表面活性剂应用于高凝油驱替的目的之一是:通过表面活性剂胶束对高凝油中的蜡质増溶,降低原油的析蜡点和凝固点。部分表面活性剂胶束増溶原油的色谱分析结果表明,微乳液中的胶束会优先増溶高凝油中的蜡质组分[11]。为进一步验证和判断微乳液对高凝油性质的影响,分析了表面活性剂増溶前初始原油、増溶油和増溶剩余油的全烃组成,结果如图1 所示。与初始原油相比,増溶到微乳液中的原油明显变轻,C10、C13和C16含量增大,相对分子质量较大的C25和C26很少被増溶。这说明表面活性剂増溶作用可能会在一定程度上改善増溶原油的析蜡问题,但难以降低増溶剩余油的析蜡和凝固点。为了验证上述判断,考察了表面活性剂作用前后,初始原油、增溶油和増溶后剩余油的黏度随测试温度的变化,结果如图2所示。

图1 表面活性剂作用前后原油的全烃组成

图2 表面活性剂作用前后原油的黏温曲线

由图2 可见,对于初始原油,随着温度的降低,原油黏度表现出升高速率不同的3 个区间:当温度高于65 ℃时,原油中的蜡质组分处于溶解状态,原油黏度随温度的降低仅略微增大;当温度低于65 ℃时,原油中蜡质逐渐析出,形成网络结构,导致黏度升高加快,原油黏度随温度的降低上升明显加快,该油样的析蜡点为65 ℃。当温度进一步降至42 ℃以下时,原油黏度随温度的降低而急剧增大,逐渐凝固失去流动性,油样的凝固点在42 ℃。对比不同原油样本的黏-温曲线发现,在相同温度下,増溶原油的黏度较初始原油和増溶后剩余油略微减小,但是不同原油样本的析蜡点和凝固点差异较小。这说明选用的原位微乳液表面活性剂IMS对高凝油具有增溶作用,但是这种増溶作用很难显著改善高凝油的析蜡和凝固特性。

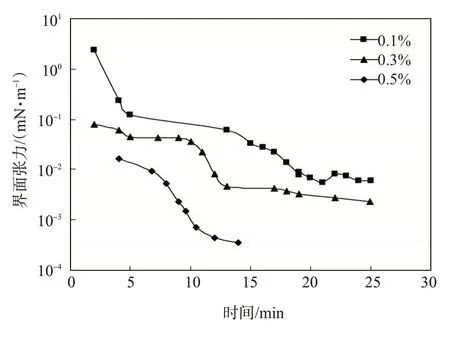

2.1.2 界面张力

为了进一步确认表面活性剂与高凝油的界面特征,测试了不同质量分数表面活性剂与原油的界面张力,结果如图3所示。不同表面活性剂浓度下,随着测试时间的延长,油水界面张力均先显著降低后趋于稳定。表面活性剂质量分数为0.1%、0.3%和0.5%时,稳定油水界面张力分别为0.6×10-3、0.2×10-3和0.7×10-4mN/m。这说明表面活性剂具有极高的界面活性,能够在较宽的浓度范围内与高凝油形成超低界面张力,具备提高洗油效率的潜力。

图3 不同浓度表面活性剂溶液与高凝油的界面张力

2.2 表面活性剂驱替高凝油

考虑到低渗高凝油藏中传统的聚合物或者复合驱油体系存在潜在的注入性问题,首先选择单一表面活性剂开展高凝油吞吐和驱替研究。

2.2.1 吞吐采收率

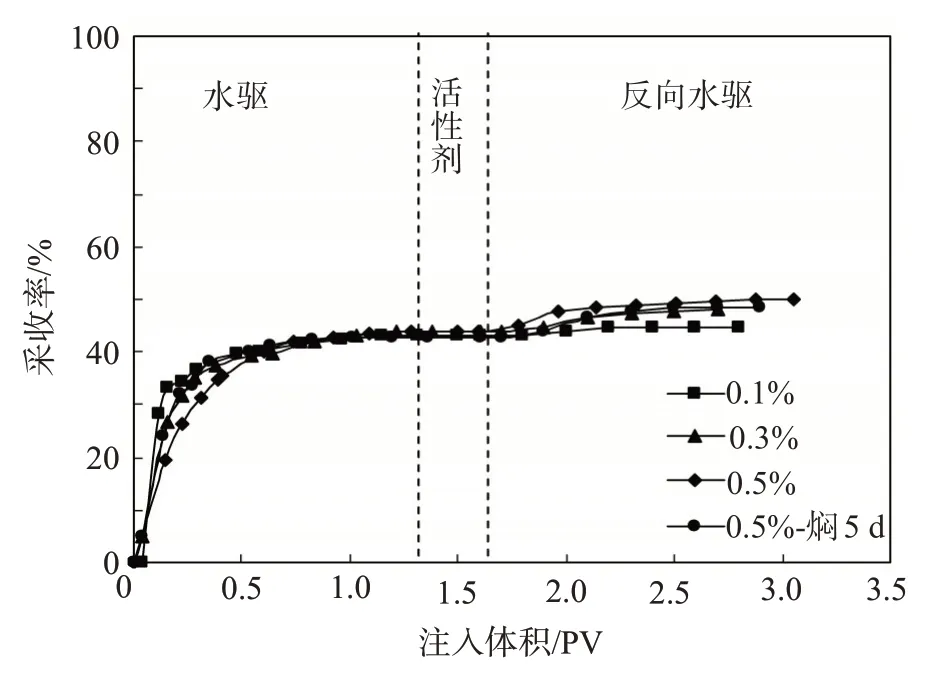

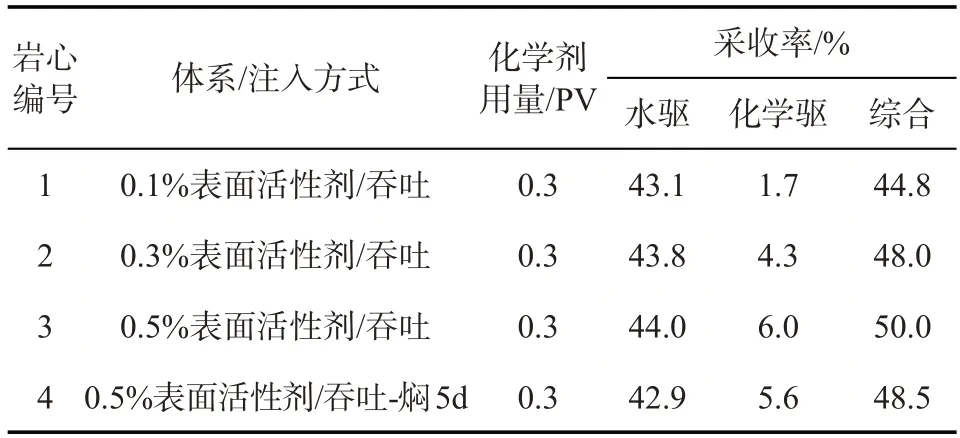

表面活性剂可以通过微乳液増溶和降低界面张力机理驱替高凝油,为了进一步判断其实际驱油效果,首先开展了不同浓度表面活性剂的吞吐驱油实验,结果如图4和表2所示。

图4 不同浓度表面活性剂吞吐采收率随注入体积的变化

表2 不同浓度表面活性剂吞吐实验参数及采收率

质量分数为0.1%、0.3%和0.5%的表面活性剂溶液吞吐,对应高凝油采收率增幅分别为1.7%、4.3%和6.0%。表面活性剂吞吐能够通过増溶和超低界面张力协同提高高凝油的采收率,但是提高幅度有限。考虑到表面活性剂与原油的接触和微乳液的形成需要一定的作用时间,设计了0.5%表面活性剂焖井吞吐实验,即注入表面活性剂溶液后关闭模型入口与出口阀门待焖5 d 后再进行反向注水,采收率增幅仅为5.6%。可见,焖井难以显著改善表面活性剂吞吐驱替高凝油的效果。

2.2.2 驱替采收率

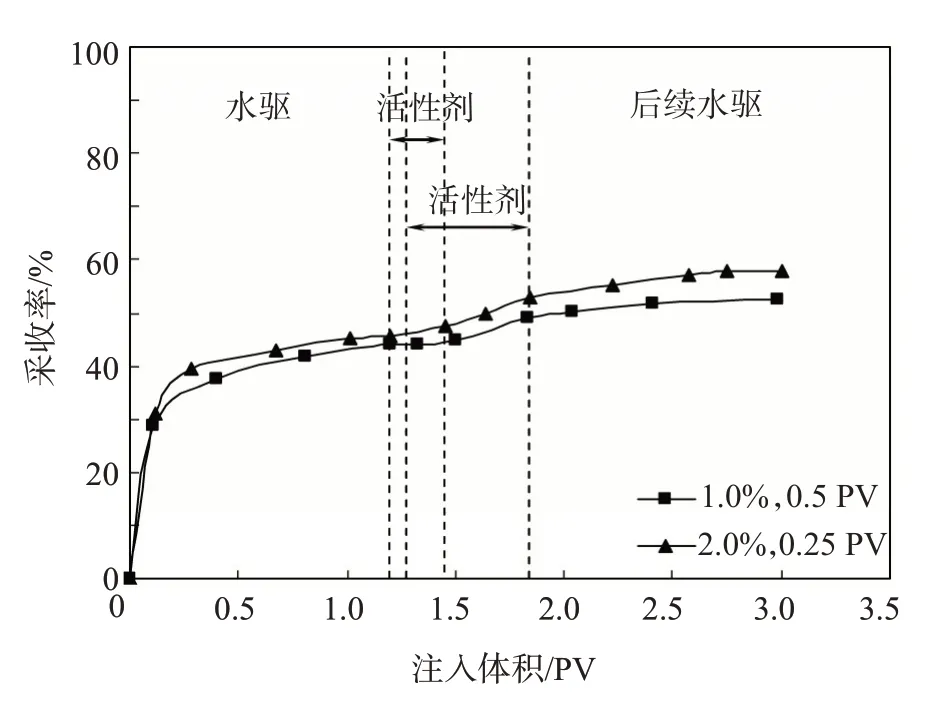

为了进一步改善表面活性剂驱替高凝油效果:一方面,采用驱替的方式,在表面活性剂注入后进行正向后续注水,以增强表面活性剂与原油的接触;另一方面,增大表面活性剂浓度(1.0%和2.0%)和段塞尺寸(0.5 PV),强化表面活性剂的微乳液増溶驱油机理,结果如图5和表3所示。

图5 表面活性剂溶液驱替采收率随注入体积的变化

表3 表面活性剂驱替实验参数及采收率

注入0.5 PV 的质量分数为1.0%的表面活性剂驱替时,采收率增幅为8.5%,较注入0.3 PV 的质量分数为0.5%的表面活性剂吞吐时的6.0%有所提高(图5),但是驱油经济性变差。进一步选择高浓度小段塞(2.0%,0.25 PV)的注入方式,增大表面活性剂段塞中形成的胶束数量,原油采收率增幅为12.3%,较低浓度大段塞(1.0%,0.50 PV)的驱油效果得到改善。高浓度小段塞的表面活性剂驱替,能够在一定程度上改善表面活性剂驱替高凝油效果,但是与常规油藏中传统复合驱[9-10]相比,采收率增幅相对较低。这说明尽管表面活性剂体系具有极高的界面活性,可以实现超低界面张力洗油和原位微乳液増溶原油的协同作用,但是其仍难以达到传统复合体系驱油效果。为了进一步改善表面活性剂驱油效果,以下利用低黏度聚合物和泡沫辅助辅助扩大波及体积。

2.3 聚合物与泡沫辅助表面活性剂驱替

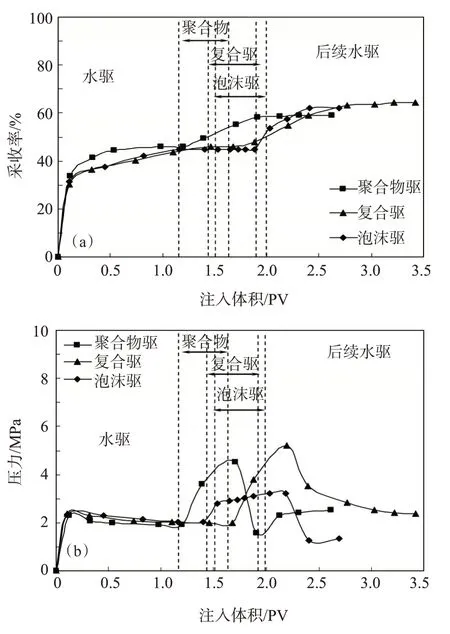

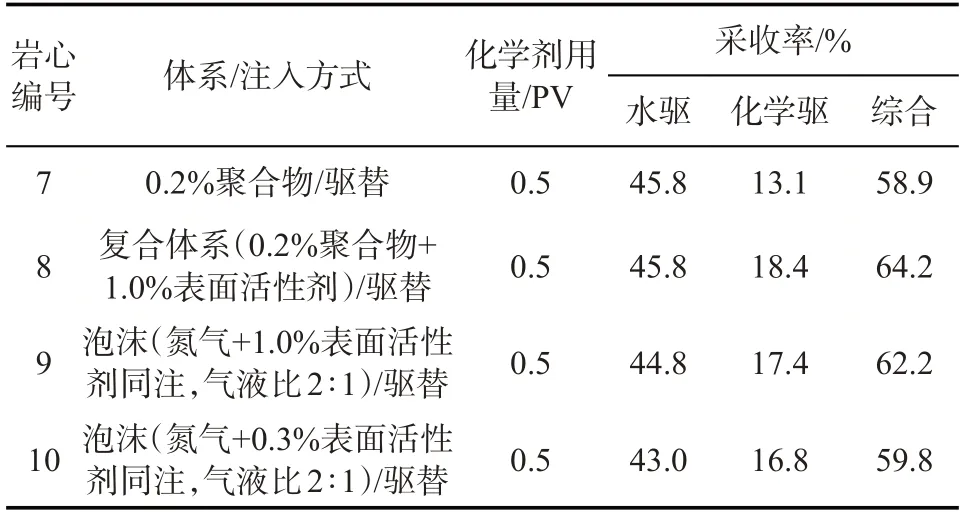

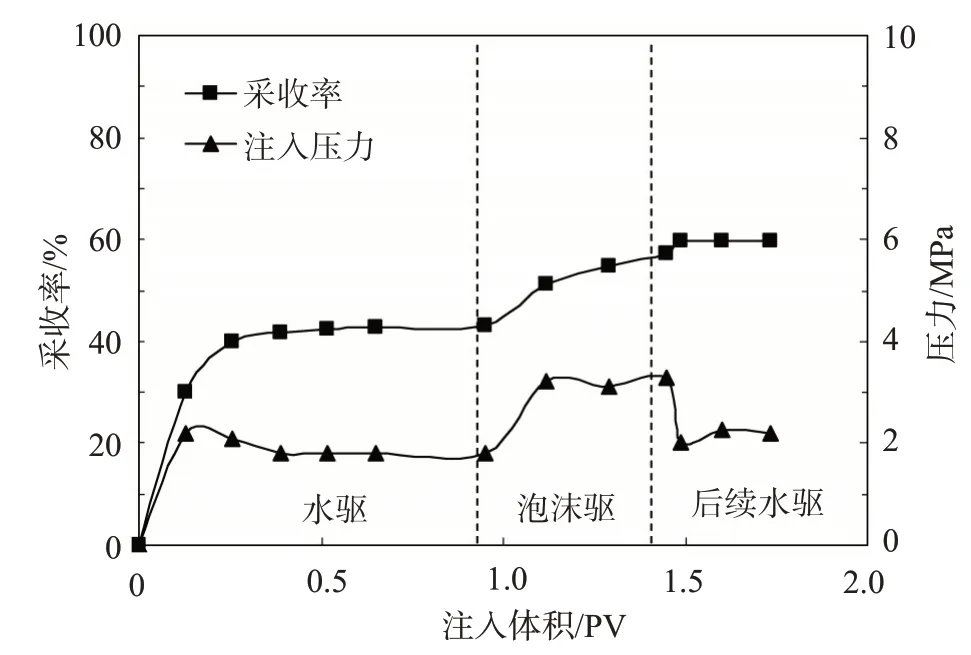

单一表面活性剂吞吐/驱替能够提高高凝油的采收率,但增幅远低于普通原油复合驱。这是因为实验温度(67.4 ℃)接近原油的析蜡点(65.0 ℃),原油黏度(20.8 mPa·s)相对较高,单一表面活性剂増溶和超低界面张力驱油中,体系的流度控制能力不足。为了保证驱油体系在低渗高凝油藏中的注入性,分别选用低黏度聚合物(6.3 mPa·s)辅助表面活性剂复合体系(0.2%聚合物+1.0%表面活性剂)和氮气-表面活性剂同注的泡沫体系(氮气+1.0%表面活性剂同注,气液比2∶1)驱替高凝油,同时开展了单一低黏度聚合物驱作为对比,结果如图6 和表4所示。

图6 不同体系驱替过程中采收率和压力随注入体积的变化

表4 聚合物和泡沫辅助表面活性剂驱油实验参数及采收率

聚合物溶液浓度较低,黏度仅为6.3 mPa·s,可保证聚合物溶液的注入性,驱替原油采收率增幅为13.1%,高于表面活性剂吞吐和驱替的(1.7%~12.3%)。这说明对于处于析蜡状态的高凝高黏原油(黏度20.8 mPa·s),除表面活性剂的原位微乳液増溶和超低界面张力性能外,化学驱体系较好的流度控制能力(扩大波及体积)也极为关键。将聚合物与表面活性剂复配使用,复合驱采收率增幅为18.4%,显著优于单一表面活性剂和聚合物驱。

为了克服低渗油藏聚合物注入存在的潜在注入性问题,选择泡沫辅助表面活性剂驱,其可在水驱基础上提高采收率17.4%,略低于复合驱的18.4%,但显著高于单一表面活性剂吞吐/驱替,说明泡沫的引入能够增强表面活性剂的驱油能力。为了进一步确定泡沫的存在,能否降低高凝油驱替对表面活性剂浓度的要求,开展了低浓度表面活性剂(0.3%)条件下的泡沫驱油,结果如图7所示。

图7 泡沫辅助低浓度表面活性剂驱油动态

将泡沫体系中表面活性剂质量分数从1.0%降低至0.3%,高凝油泡沫驱采收率增幅从17.3%略微减小至16.8%。综合采收率增幅和药剂成本,低浓度表面活性剂泡沫体系仍具有较好的高凝油驱替潜力。

综上所述,复合驱采收率增幅较高,为18.4%,但是其化学剂用量大,注入压力相对较高(图6),注入压力从水驱稳定压力2.0 MPa 升高到复合驱的5.2 MPa,最高阻力系数为2.6。泡沫辅助低浓度表面活性剂驱采收率增幅略低于前者,为16.8%,但是其化学剂用量小,注入压力相对较低(图7),注入压力从水驱稳定压力1.8 MPa 升高至泡沫驱的3.3 MPa,最高折算阻力系数为1.8。泡沫辅助低浓度表面活性剂驱与复合驱相比,潜在的注入性风险低,是低渗高凝油藏化学驱提高采收率较好的注入方法。

3 结论

原位微乳液表面活性剂IMS 溶液能与高凝油达到超低界面张力,形成微乳液増溶高凝油,但这种増溶效应对高凝油的析蜡点和凝固点影响不明显。

单独表面活性剂IMS吞吐或者驱替,低渗高凝油采收率增幅在1.7%~12.3%,焖井5 d并不能进一步改善驱油效果。

聚合物或泡沫的引入均能显著增强表面活性剂IMS驱油能力,复合体系(0.2%聚合物+1.0%表面活性剂)和泡沫(氮气+1.0%、0.3%表面活性剂IMS溶液同注,气液比2∶1)驱油采收率增幅分别为18.4%、17.4%、16.8%。前者化学剂用量大、注入压力高,在低渗油藏中存在潜在注入性问题;后者注入压力相对低,是低渗高凝油藏水驱后提高采收率的较好方法。