新型液压设备及工艺在核桃榨油中的应用*

吕鹏辉,石学鹏,王勋强,刘 鹏,张海龙,杜成功,张 煜

(1.洛阳兆格环保科技有限公司,河南 洛阳 471000;2.中粮工科(西安)国际工程有限公司,西安 710082)

核桃油中含有大量的亚油酸和亚麻酸,同时还含有多种黄铜、磷脂、维生素E和铁等维生素和矿物元素[1],是一种非常重要的营养及保健用油。榨油后的核桃饼中富含18种氨基酸,为优质的植物蛋白资源。同时,核桃油还可以应用于工业油漆、绘画颜料以及医疗造影剂等方面。因此,核桃油未来的市场是巨大的。目前我国的液压冷榨核桃油设备中,基本都是人工或者半自动形式的设备,并且都需要滤布对核桃颗粒进行包裹,再对其压榨出油[2-3]。整个压榨过程中,液压缸的压力无法精确控制,只能通过启停液压泵的方式控制压力。核桃榨油过程中受力复杂,榨箱内的压力及其分布直接影响油脂分离效果,当压力过小时,油料细胞壁破碎不完全,出油率低;压力过大或加压过快时,油料被迅速压实,位于中部的物料出油不畅,同样使出油率下降[4-7]。本文利用YZW-32型全自动卧式榨油机进行中试工艺实践,以期得出核桃油压榨的合理工艺条件。

1 核桃原料及试验生产线

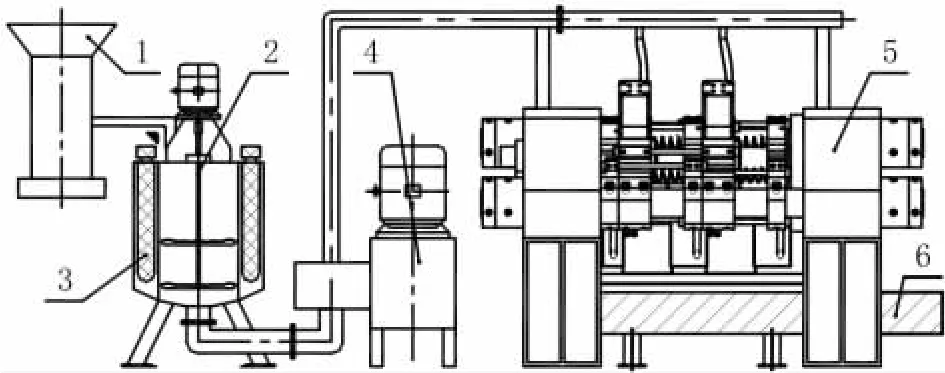

核桃原料产地新疆,为脱壳且去除内种皮的核桃仁粒,去除内种皮可以使后续的核桃蛋白品质及口感更好,并有利于后续蛋白的高效利用。核桃颗粒含油率65%~70%,含水率为4.1%~6.7%。试验生产线位于洛阳兆格固液分离液压机研发中心,主要设备包括磨浆机、搅拌设备、保温设备、进料设备、压榨设备、料饼震动输送设备、油品存储以及液压和全自动控制系统。试验设备组见图1。

图1 试验设备组

主体压榨设备为团队自主研发的YZW-32型全自动卧式液压压榨机,设备主要由主油缸、出料油缸、侧板、封板体、榨箱体、压头体、进料阀等组成;主缸活塞直径:320 mm;榨箱直径:200 mm;榨箱数量:2个;最大试验液压压强:32 MPa;最大物料压强:80 MPa。控制系统采用西门子S7-200-SMART-ST60系列模块,并增加模拟量输入输出模块以及电路放大板,以确保系统压力形成闭环回路,从而达到精确控制的目的;液压系统增加了电磁溢流阀,通过控制其输入电流大小来控制液压系统压力。

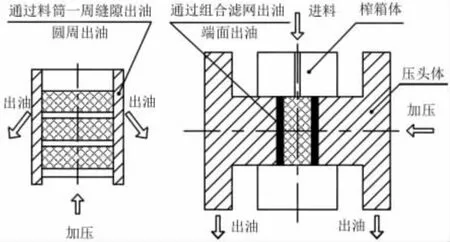

全自动卧式液压压榨机不同于传统的立式榨油机所用的“圆周出油”方式,而是采用“端面出油”方式,大大缩短了出油路径,并且用组合式的不锈钢网替代了传统设备的滤布,节省大量滤布的同时,缩短压榨时间,提高出油效率。“端面出油”方式和“圆周出油”方式对比示意图见图2。

图2 “端面出油”方式和“圆周出油”方式对比示意图

2 试验方法

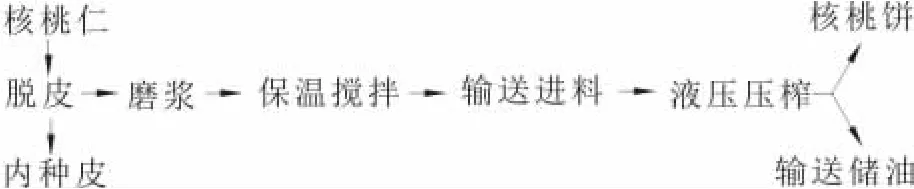

2.1 工艺流程

工艺流程见图3。

图3 核桃压榨工艺流程

2.2 压榨工艺要求

核桃仁颗粒通过磨浆机磨成浆,目数约为50目,进入搅拌设备搅拌,并通过保温设备对其进行加热保温,加热温度不超过50℃;压榨机进料阀打开后,进料泵对核桃浆进行打压进料,时间为5 min,且在进料泵打压进料过程中,压榨设备有一个进料压滤过程,在进料压力超过0.3 MPa时,部分油脂会析出;进料泵压力超过0.5 MPa后,设备进料阀关闭,主缸开始前进并进行压榨,压榨结束,出料缸前进,核桃饼脱网并落入震动输送设备,油脂通过管道进入油箱。缸体复位后进行下次压榨。试验主要在升压时间、最高物料压强及保压时间工艺参数调整,检测压榨后核桃饼中的油脂残留。

3 结果与分析

3.1 压榨曲线

榨制曲线是通过理论计算和大量试验得出的工艺曲线,即物料压强随时间的变化曲线。

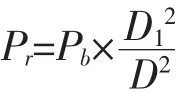

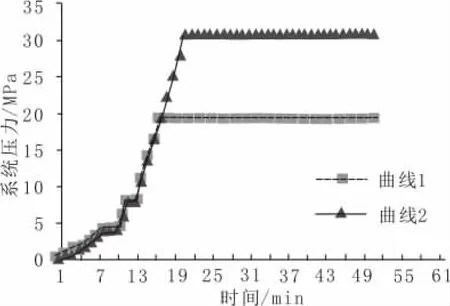

物料压强Pr与系统压力Pb换算关系:

式中:D1为主油缸活塞直径;D为榨箱直径。

本 次 试 验 机YZW-32型,D1=320 mm,D=200mm。即:

试验中浆料的加热温度由PT100温度传感器通过PLC进行精确控制,进料重量由宁波某品牌称重传感器SQB模块通过PLC计算得出。

3.2 不同升压速率对饼残油含量的影响

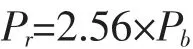

两种不同升压时间下的榨制曲线见图4。

图4 两种不同升压速率的榨制曲线

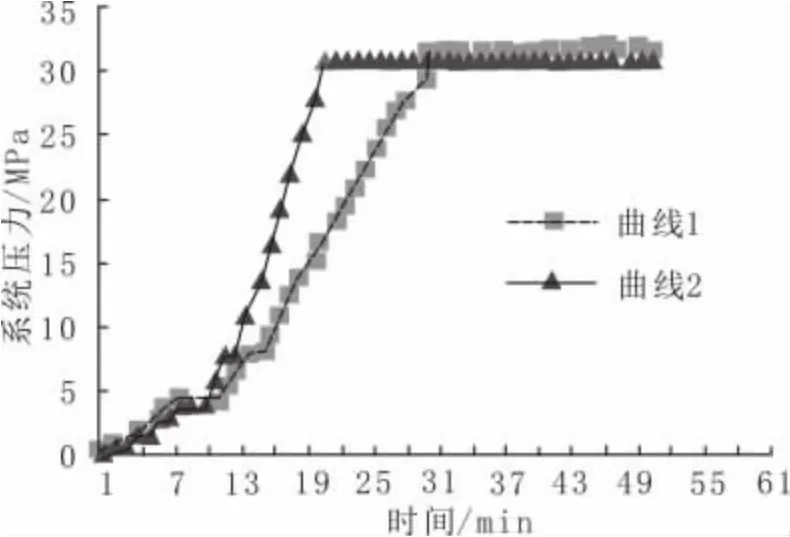

通过对两种升压时间曲线条件下核桃仁压榨,检测得核桃饼残油含量数据见表1。

从图4及表1中可知,在最高物料压强皆为79MPa条件下,曲线一升压时间为30 min,曲线二升压时间为20 min;曲线二升压速率较快,饼残油较低,其原因可能为在短时间内,物料中油脂可通过出油端面流出,系统内物料压强还未升高。若升压过慢,油脂被物料缓慢包裹,封闭了出油路径,可能会导致饼残油较高。因此在其它工艺条件相同条件下,较快的升压时间有利于出油,降低饼残油含量。

表1 不同升压速率对结果的影响

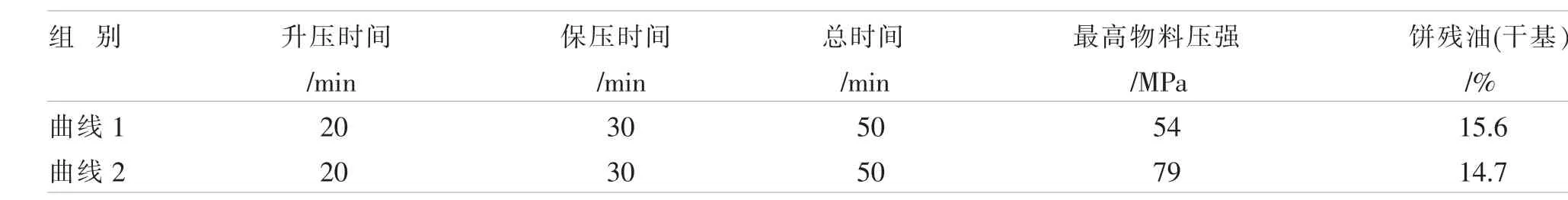

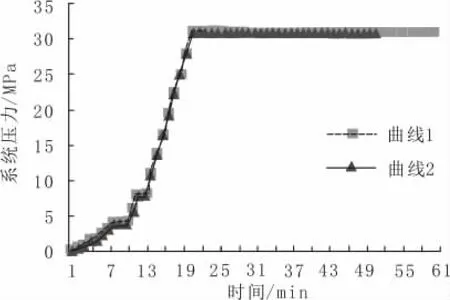

3.3 不同压强对饼残油含量的影响

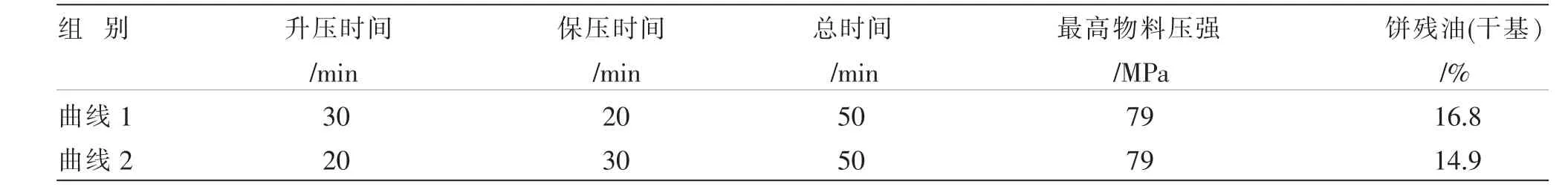

在相同升压时间条件下,达到不同最高物料压强下的榨制曲线见图5。

图5 两种压强的榨制曲线

通过对两种最高物料压强曲线条件下核桃仁压榨,检测得核桃饼残油含量数据见表2。

从图5及表2中可知,升压时间相同的情况下,曲线一达到最大的物料压强为54 MPa,要小于曲线二的79 MPa;曲线二饼残油量低于曲线一,但差别不大,仅为0.9%。可以看出在高压下会进一步降低饼残油,但是在达到一定压强下,再升高压强,差距影响不大。

表2 不同物料压强对结果的影响

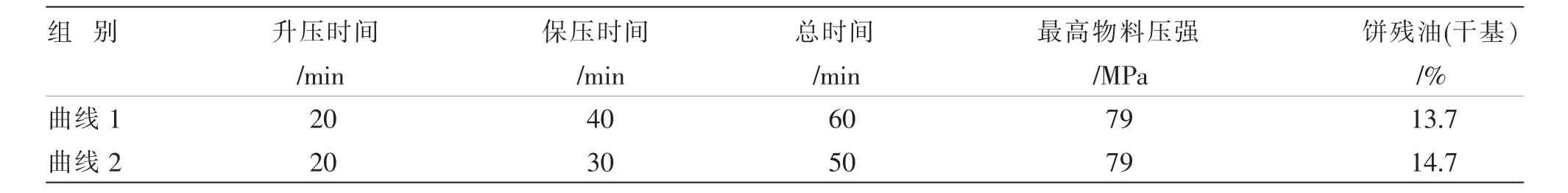

3.4 不同保压时间对饼残油含量的影响

两种不同保压时间下的榨制曲线见图6。

图6 两种保压时间的榨制曲线

通过对两种保压时间曲线条件下核桃仁压榨,检测得核桃饼残油含量数据见表3。

表3 不同保压时间对结果的影响

从图6及表3中可知,曲线一比曲线二的保压升压时间多10 min,同样的饼残油也较低,说明在后期持续保压的情况下,延长时间也有利于减低饼残油。

4 结论

通过利用YZW-32型全自动液压压榨机组对核桃榨油的试验,得出了不同榨制曲线对结果的影响。相同时间下,升压速率越快,结果越理想。但过快的升压速率对设备密封、滤网、进料阀等产生较高要求,且有造成设备冒渣的风险。在相同的升压速率下,最高物料压强越大,饼中残油越低,但影响有限。保压时间对结果的影响也至关重要,时间越长,饼中残油越低,但在工业化生产中,需要计算出最佳的经济效益。

试验证明,全自动液压压榨机组对核桃冷榨出油是可行的,对比其它产品,本设备可实现全自动连续化生产,且压榨周期一般为40 min至50 min,比传统榨油的时间大量缩减,为后期工业化生产及花生、芝麻、可可豆等其它高含油油料加工生产提供新思路和数据参考。后期在核桃榨油技术上,在原料温度及水分等条件方面继续进行探索,以期进一步降低核桃饼残油、提高经济效益。